镁合金钙磷涂层化学沉积过程及在生理盐水中腐蚀行为的原位研究

胡骞

(武汉科技大学 材料与冶金学院,武汉430081)

镁及镁合金具有优良的综合力学性能、良好的生物相容性以及生物可降解吸收性,作为一类新型医用植入材料具有巨大的优势和潜力[1]。然而,镁在人体生理环境中腐蚀速率很快,不能满足人们对植入材料寿命的要求[2-3]。因此,提高镁合金的耐蚀性对镁合金在骨组织植入材料方面的临床应用具有重要意义。钙磷盐具有良好的生物相容性和骨诱导作用,能与骨组织形成骨性结合[4],并具有一定的耐蚀性。因而可以在镁合金基体上形成钙磷涂层以提高镁合金的耐蚀性。一般认为,钙磷涂层能大幅提高镁合金基体的耐蚀性[5-6]。但也有研究发现,钙磷涂层发生局部溶解后会加剧镁合金基体的局部腐蚀[7-8]。常规的电化学方法和析氢试验主要反映了均匀腐蚀信息,而钙磷涂层镁合金在生理环境中容易发生局部腐蚀,目前针对此情况的原位研究鲜见报道。电化学噪声技术(EN)是指电化学动力系统演化过程中,其电学状态参量(如电极电位、外测电流密度等)的随机非平衡波动现象[9-11],在测试过程中对体系不产生外加扰动,能够对钙磷涂层化学沉积及局部腐蚀进行原位监测,适用于腐蚀监测和机理研究。因此,本工作采用化学沉积法在AZ31基体表面制备了钙磷涂层,利用电化学噪声技术原位研究了钙磷涂层的化学沉积过程及其在生理盐水中的腐蚀行为,期望有助于深入理解镁合金表面钙磷涂层的局部腐蚀行为。

1 试验

1.1 基材及其前处理

试验材料为AZ31基体板材,其化学成分(质量分数/%)为:Al 3.0,Zn 1.0,Mn 0.2;其余为镁。将试样切割成1cm×1cm×0.5cm的薄片,焊接铜导线后再利用环氧树脂封装。电极留出1cm2的工作面,用碳化硅砂纸逐级打磨至1 000号,乙醇丙酮清洗除油。

1.2 电化学噪声测试

利用EN500型电化学噪声仪进行电化学噪声测试。试验采用三电极体系,两工作电极(WE1和WE2)均为AZ31基体,工作面积1cm2,饱和甘汞电极(SCE)作参比。化学沉积在室温下进行,两工作电极的工作面朝上,浸入800mL的0.17mol/L Ca(NO3)2溶液中,逐渐滴加60mL 1.43mol/L KH2PO4溶液,之后开始记录电化学噪声数据6h,采样频率2Hz。化学沉积过程结束后,将三电极浸入生理盐水(0.9%NaCl溶液)中,重新开始记录电化学噪声数据。

1.3 形貌观察和相分析

在化学沉积的不同时刻分别取出试样,利用Nova400型扫描电子显微镜(SEM)观察涂层的微观形貌。利用XPert PRO MPD型X射线衍射(XRD)仪分析涂层的物相组成。在电化学噪声测试AZ31基体和涂层试样腐蚀行为的同时,通过放置在WE1正上方的光学显微镜,实时拍摄沉积不同时刻的电极表面形貌。

2 结果与讨论

2.1 钙磷涂层的化学沉积过程

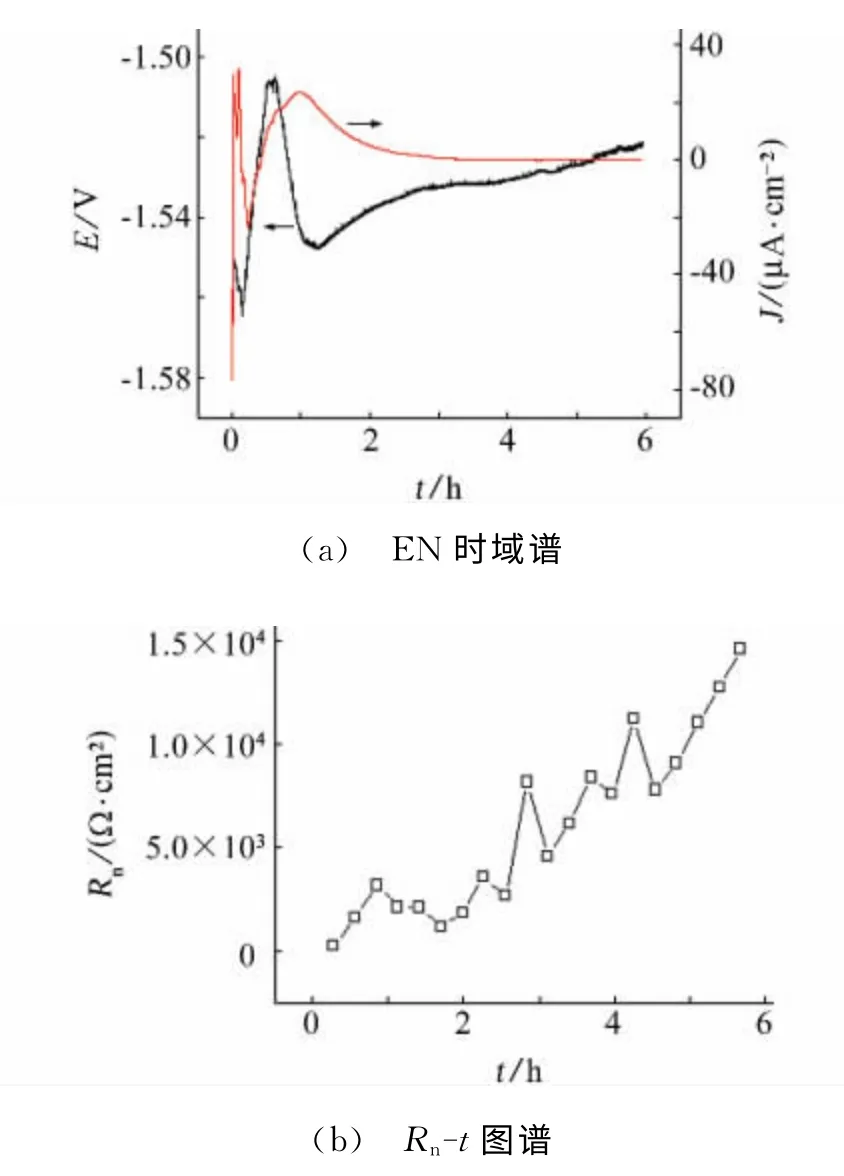

图1(a)为AZ31基体在沉积液中浸泡的EN时域谱。可以看到,沉积开始的0~1h内,噪声电流密度和电位的波动幅度较大,分别超过了20μA·cm-2和60mV。说明此时AZ31基体表面的电化学活性较高,钙磷涂层在不断生成。沉积1h后,噪声电流逐渐减小,噪声电位逐渐上升。沉积3h后,噪声电流密度下降至0.70μA·cm-2,噪声电位上升至-1.53V。说明随着钙磷涂层的生成,AZ31基体表面的电化学活性降低。当沉积时间达到6h,噪声电流密度进一步下降至0.17μA·cm-2,噪声电位则小幅上升至-1.52V。

图1 AZ31基体在沉积液中浸泡的EN时域谱和Rn-t图谱Fig.1 The EN time records(a)and Rn-t plot(b)of AZ31magnesium alloy in deposition solution

将EN时域谱每2 048个数据点(1 024s)进行统计分析得到噪声电位与噪声电流的标准偏差(SE和SI),两者比值SE/SI定义为噪声电阻Rn,其与线性极化电阻Rp具有一致性[11],能够表征腐蚀速率随时间的变化规律。如图1(b)所示,沉积3h以前,Rn不超过5×103Ω·cm2。从3h开始,Rn逐渐增大,至6h时达到1.46×104Ω·cm2。

图2为AZ31基体在沉积液中浸泡不同时间的SEM图。由图2可见,沉积1h后,镁合金基体表面可见直径约2μm的颗粒沉积物,但基体仍可以见到,此时沉积物并未完全覆盖基体,较为疏松。沉积3h后,镁合金基体已被致密的沉积物完全覆盖,且颗粒的直径也较沉积1h的有所增大,约为8μm。至6h,沉积物更加致密,颗粒直径也超过了10μm。结合噪声数据可知,在沉积时间达到3h后,镁合金基体表面已被沉积物完全覆盖,且沉积物相当致密,大大降低了基体的电化学活性。此时噪声电流大幅下降,Rn接近1×104Ω·cm2。可见,化学沉积3h已经能够在镁合金集体上沉积较致密的防护涂层。

图2 AZ31基体在沉积液中浸泡不同时间的SEM图Fig.2 The SEM morphology of AZ31substrate in deposition solution at different deposition times

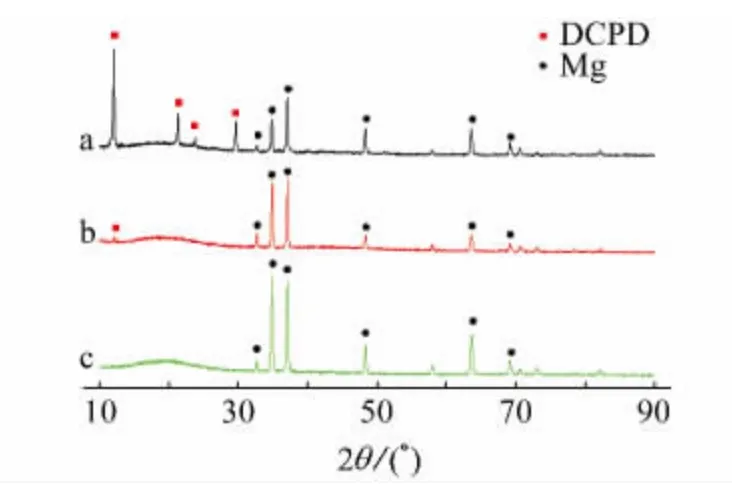

图3 为AZ31基体和涂层试样的XRD图谱。可以看到,AZ31基体表面沉积钙磷涂层后除基体的衍射峰外,在2θ=12.1°,21.4°,23.9°和29.6°等处出现了明显的衍射峰,衍射峰位与标准二水合磷酸氢钙(CaHPO4·2H2O,DCPD)卡片的(020),(021),(040)和(041)晶面的衍射峰位基本吻合。涂层试样在生理盐水中浸泡17h后,DCPD衍射峰显著减弱,表明其在生理盐水中发生了溶解,对比AZ31基体的衍射峰,除了强度很小的残余DCPD衍射峰外,其余衍射峰吻合。

图3 涂层试样(a)、在生理盐水中浸泡17h的涂层试样(b)以及AZ31基体(c)的XRD图谱Fig.3XRD patterns of coated sample(a),coated sample in normal saline for 17h(b)and AZ31substrate(c)

2.2 AZ31基体和涂层试样在生理盐水中的腐蚀行为

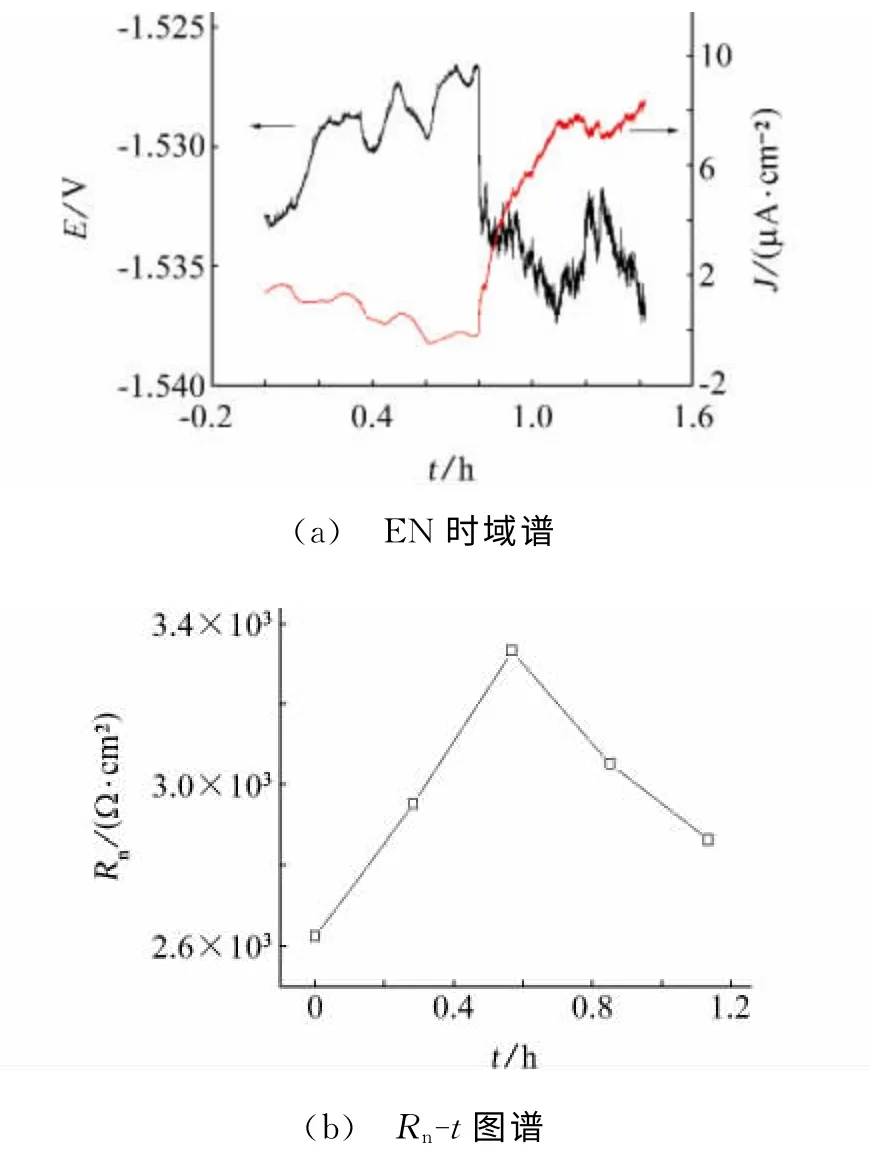

图4 (a)为AZ31基体在生理盐水中浸泡的EN时域谱。在浸泡0.8h以前,噪声电流密度基本在0附近波动,噪声电位在-1.53V左右波动。从0.82h开始,噪声电位突降约5mV,并保持在-1.535V左右波动,同时噪声电流密度快速增大,至1.4h达到8.3μA·cm-2。由图4(b)可见,0~0.57h,Rn逐渐由2.62×103Ω·cm2增大至3.33×103Ω·cm2,这是由于初期AZ31基体的均匀腐蚀导致表面pH上升,减缓了腐蚀速率。0.82h后Rn开始下降,至1.14h降至2.86×103Ω·cm2,这说明局部有腐蚀发生。

图4 AZ31基体在生理盐水中浸泡的EN时域谱(a)和Rn-t图谱(b)Fig.4 The EN time records(a)and Rn-t plot(b)of AZ31magnesium alloy in normal saline

图5 为AZ31基体在生理盐水中浸泡的实时形貌图。浸泡0.5h后,镁合金表面已发现直径约150μm的腐蚀点。但由于面积较小且只有一处,对噪声图谱没有明显影响。随着浸泡时间延长至0.7h,更多的腐蚀点分散出现在镁合金表面,且有明显的析氢反应发生。至1h,个别腐蚀点的面积增大,直径超过了300μm。说明AZ31基体在生理盐水中会发生明显的局部腐蚀。腐蚀形态是以分散分布的多个蚀点的形式出现。

图5 AZ31基体在生理盐水中浸泡的实时形貌图Fig.5 The in-situ morphology of AZ31substrate in normal saline

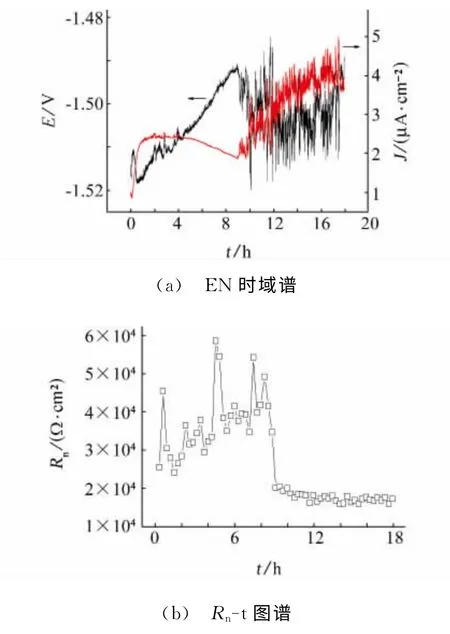

图6(a)为涂层试样浸泡在生理盐水中的EN时域谱。由图6(a)可见,9h之前其噪声电位由-1.523V逐渐上升至-1.491V,噪声电流密度在2μA·cm-2附近波动。从9h开始,噪声电流密度和电位均出现较大波动,这说明涂层试样表面的电化学活性增大,显示发生了局部腐蚀。从Rn-t图谱上也能看出,9h之前,Rn基本在4×104Ω·cm2左右。9h开始Rn大幅下降,但依然维持在1.6×104Ω·cm2左右,比AZ31基体在生理盐水中的Rn大了1个数量级。

图6 涂层试样在生理盐水中浸泡的EN时域谱(a)和Rn-t图谱(b)Fig.6 The EN time records(a)and Rn-t plot(b)of coated sample in normal saline

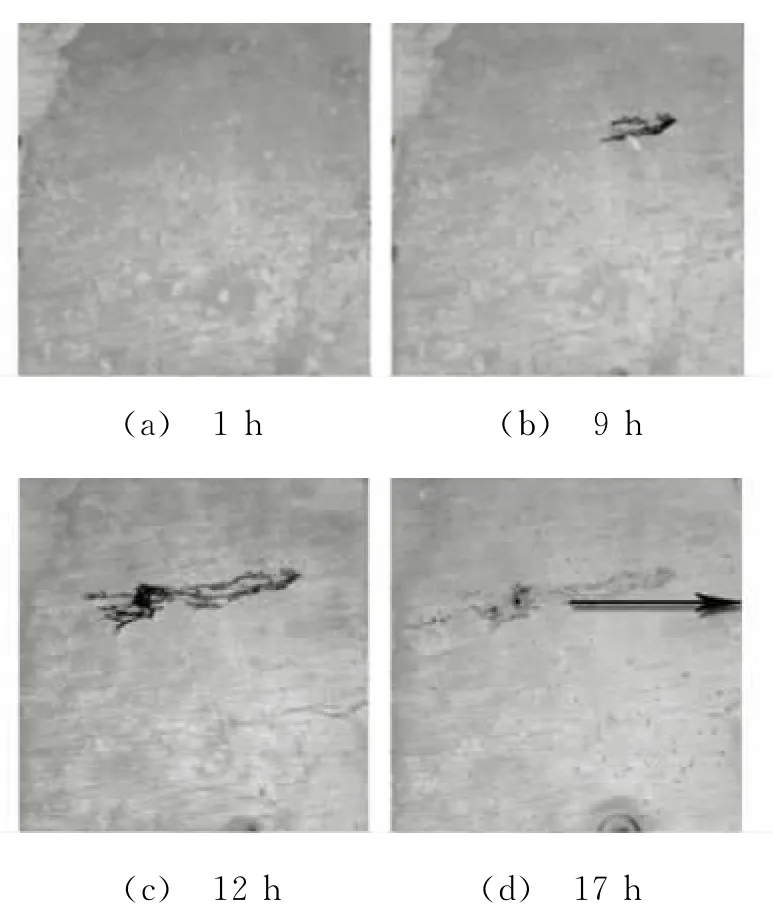

图7 为涂层试样在生理盐水中浸泡的实时形貌。可以看到,浸泡初期涂层试样表面比较稳定,从9h开始出现局部腐蚀。随着浸泡时间延长至12h,腐蚀沿着打磨痕迹的方向发展,同时先前的局部腐蚀区域停止发展。至17h,局部腐蚀的发展陷于停滞,但局部仍可见较大的腐蚀坑。结合Rn的数据分析可知,尽管涂层试样在生理盐水中会发生局部腐蚀,并会发展至较大面积,但随着浸泡时间的延长,局部腐蚀的发展会逐渐停滞,其腐蚀速率明显小于AZ31基体。

图7 涂层试样在生理盐水中浸泡的实时宏观形貌图Fig.7 The in-situ macro-morphology of coated sample in normal saline

3 结论

(1)化学沉积法可以在AZ31基体上生成致密的DCPD涂层。

(2)AZ31基体和涂层试样在生理盐水中发生局部腐蚀时,噪声电位明显下降,同时噪声电流上升,且两者的波动幅度均大幅增加,噪声电阻也会明显下降。涂层试样的腐蚀速率明显小于AZ31基体。

(3)AZ31基体在生理盐水中在较短的时间内会发生明显的局部腐蚀,腐蚀形态是以分散分布的多个腐蚀点。涂层试样在生理盐水中经较长时间浸泡也会发生局部腐蚀,腐蚀沿着打磨痕迹的方向发展,同时先前的局部腐蚀区域停止发展。

[1]颜廷亭,谭丽丽,熊党生,等.医用镁金属材料的研究进展[J].材料导报,2008,22(1):110-112.

[2]ZENG R C,DIETZEL W,WITTE F,et al.Progress and challenge for magnesium alloys as biomaterials[J].Adv Eng Mater,2008,10:B03-B14.

[3]MULLER W D,NASCIMENTO M L,ZEDDIES M,et al.Magnesium and its alloys as degradable biomaterials:Corrosion studies using potentiodynamic and EIS electrochemical techniques[J].Mater Res,2007,10(1):5-10.

[4]OSIGO M,YAMASHITA Y,MATSUMOTO T.The process of physical weakening and dissolution of the HA-coated implant in bone and soft tissue[J].J Det Res,1998,77(6):1426-1434.

[5]HU J,WANG C,REN W C,et al.Microstructure evolution and corrosion mechanism of dicalcium phosphate dihydrate coating on magnesium alloy in simulated body fluid[J].Materials Chemistry and Physics,2010,119:294-298.

[6]万晔,王艳娜,王强,等.表面改性后AZ31B镁合金在不同模拟体液中的降解性能研究[J].材料导报B:研究篇,2011,25(3):66-69.

[7]胡骞,刘静,张祥东,等.AZ31基体表面钙磷涂层在Hank′s液中的腐蚀行为研究[J].腐蚀与防护,2014,35(4):311-315.

[8]张春艳,高家诚,曾荣昌,等.镁合金AZ31表面Ca-P涂层在Hank′s溶液中的腐蚀行为[J].硅酸盐学报,2010,38(5):885-891.

[9]BERTOCCI U,HUET F.Noise analysis applied to electrochemical syst ems[J].Corrosion,1995,51(2):131-144.

[10]BUDEVSKI E,OBRETENOV W,BOSTANOV W,et al.Noise analysis in metal deposit ion expect at ions and limits[J].Electrochimical Acta,1989,34(8):1023-1029.

[11]GUSMANO G,MONTESPERELLI G,PACETTI S,et al.Electrochemical noise resistance as a tool for corrosion rate prediction[J].Corrosion,1997,53(11):860-868.