海水管线变径接头的穿孔原因

张重德,刘进辉,刘 成,陈经华

(中海石油(中国)有限公司,天津300456)

某油田海水管线系统自2009年安装并投入使用至今,多次发现管线泄漏,经调查确认为部分管件腐蚀穿孔所致。该海水管线系统为冷却水系统,用于输送海水,大部分管件为Cu90-Ni10(C70600)合金材料。系统内海水流速为1.2~1.8m/s,设计使用温度为0.53~32℃。输送海水中可能含砂,但含砂量未知。该海水呈弱碱性,pH为7.83(5℃),Cl-质量浓度为18 173.44mg/L,矿化度为32 829.23mg/L。

送检变径接头材料牌号C70600,为φ254~127mm变径接头,φ254mm管线向φ127mm管线变径处,由φ254mm法兰(长度约50mm)、φ254mm管体(长度约150mm)、40°单侧斜变径管(长度约200mm)、φ127mm法兰(长度约80mm)组成,各部分之间采用焊接连接。输送介质由φ254mm管线流向φ127mm管线。

1 理化检验

1.1 宏观检验

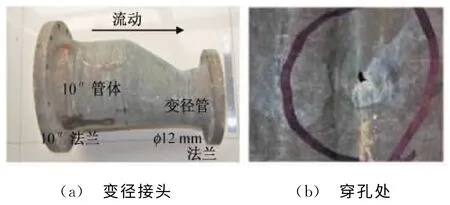

图1为送检变径接头的宏观形貌。变径接头外壁局部区域有较薄的绿色腐蚀产物,外壁无明显腐蚀破坏痕迹。在40°单侧斜变径管和φ127mm法兰之间焊缝一侧可见尺寸为2mm×0.8mm腐蚀穿孔,穿孔位于φ127mm法兰一侧。

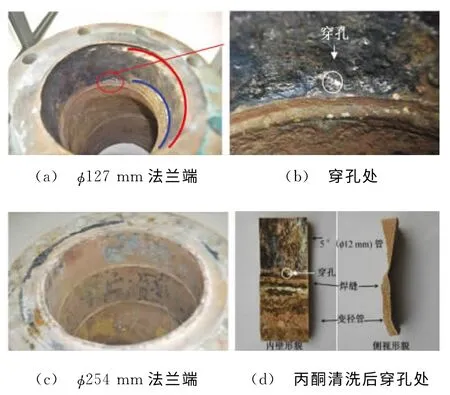

图2为变径接头内壁形貌。由图2可见,φ127mm法兰内壁密布腐蚀坑,部分表面覆盖一层黑色物质。在φ127mm法兰与变径管的倾斜侧连接处沿焊缝分布有腐蚀沟槽,沟槽长度占1/3圆周,宽度约15mm;在φ127mm法兰端部对应变径管的倾斜位置同样可见占1/3圆周,宽度约18mm的腐蚀沟槽,见图2(a)。变径管40°倾斜侧内壁凹凸不平,表面密布腐蚀坑,而其对面内壁表面平整,这可能与变径管40°倾斜侧在服役过程中承受流体冲击有关。穿孔位于腐蚀沟槽一端,内壁覆盖有黑色物质和红棕色疏松腐蚀产物,见图2(b)。φ254mm法兰端及其与变径管连接处内壁无明显的腐蚀破坏,表面覆盖有红棕色、黄绿色、黑色及深灰色腐蚀产物,宏观形貌见图2(c)。将穿孔处切下,用丙酮认真清洗后,观察其宏观形貌。图2(d)为清洗后的穿孔处内壁形貌及侧视形貌。原先附着在内壁的黑色物质大部分被洗去,说明该物质可溶于有机溶剂。清洗后,穿孔位置附近部分区域呈现出金属色,其他区域覆盖有少量灰绿色、深绿色及灰黑色腐蚀产物薄层。焊缝的变径管侧腐蚀轻微,腐蚀集中于焊缝的φ127mm法兰侧。

图1 变径接头宏观形貌Fig.1 Macro-morphology of the variable diameter joint(a)and perforation position(b)

图2 变径接头内壁形貌Fig.2 Inner morphology of the variable diameter joint(a) φ127mm flange side (b) perforation(c) φ127mm flange side(d) perforation after acetone cleaning

1.2 化学成分分析

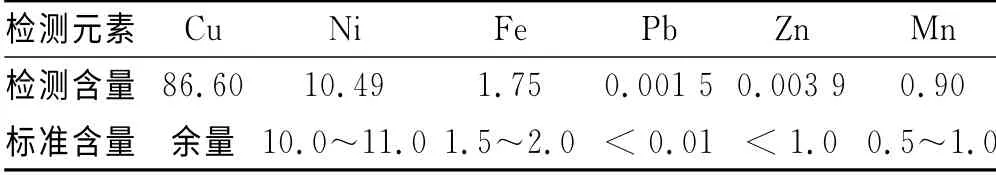

变径管切取化学成分分析样品,进行试验。试验结果见表1。由表1可见,变径管化学成分均符合EEMUA 144-1987标准要求[1]。

1.3 拉伸性能测试

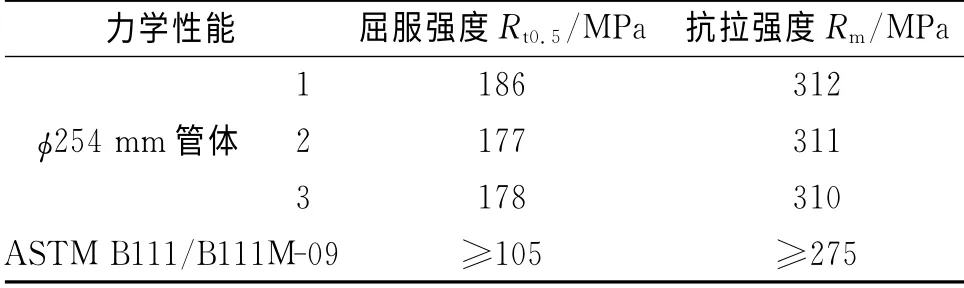

变径接头整体材料为同种材料,由于其他部位无法取得标准试样,因此仅在φ254mm管体上取1组(3个)轴向φ5mm×35mm圆棒试样进行拉伸性能测试,试验温度为室温。试验结果见表2。

表1 变径接头化学成分Tab.1 Chemical component analysis of variable diameter joint %

表2 变径接头φ254mm管体拉伸性能试验结果Tab.2 Tensile strength test results of variable diameter joint forφ254mm pipe body

根据国家标准,进行拉伸性能测试[2],变径接头φ254mm管体的拉伸性能符合ASTM B111/B111M-09标准要求[3]。

1.4 金相显微组织

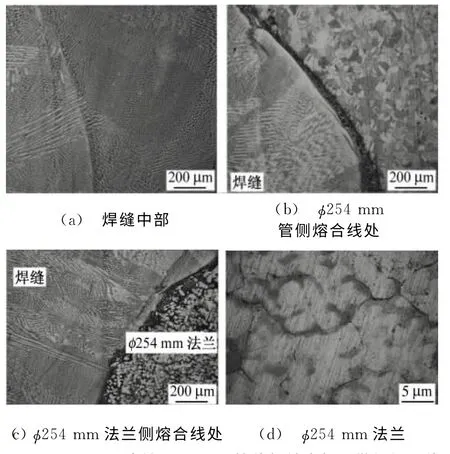

在φ254mm法兰-φ254mm管体焊缝、变径管-φ127mm法兰焊缝处分别切取金相样品,将试样研磨抛光并浸蚀后,观察其金相显微组织(注:相关标准未对材料金相显微组织进行要求),结果见图3。

由图3可见,焊缝中部为枝晶组织,φ254mm管金相显微组织为α相固溶体等轴晶,晶粒度为6.5级,φ254mm法兰管体金相显微组织为α相固溶体等轴晶,但该等轴晶内部沿晶界分布有部分网状易被浸蚀的组织,该等轴晶粒晶粒度为3.0级。图3(d)为φ254mm法兰放大500倍的显微组织,φ254mm法兰显微组织不存在铁富集现象。

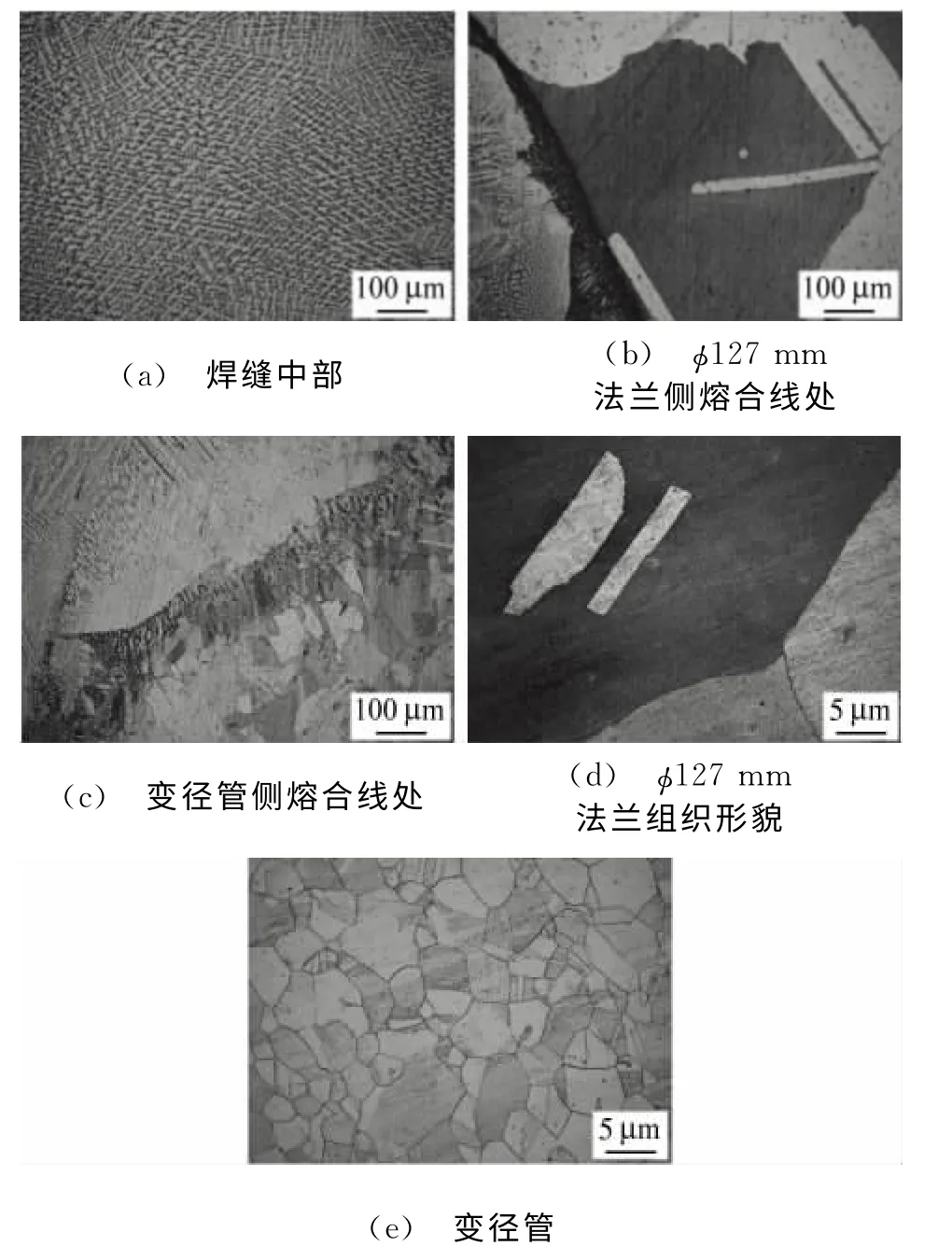

图4为变径管-φ127mm法兰焊缝金相显微组织形貌。焊缝中部为枝晶组织,φ127mm法兰管体金相显微组织为α相固溶体等轴晶,晶粒度为00级,变径管金相显微组织为α相固溶体等轴晶,晶粒度为5.5级。φ127mm法兰晶粒度较大。图4(e)和图4(f)分别为φ127mm法兰和变径管放大500倍的显微组织,φ127mm法兰和变径管显微组织均不存在铁富集现象。晶粒粗大的材料由于晶界较弱,其耐腐蚀性能较差。

1.5 扫描显微形貌分析(SEM)及能谱分析(EDS)

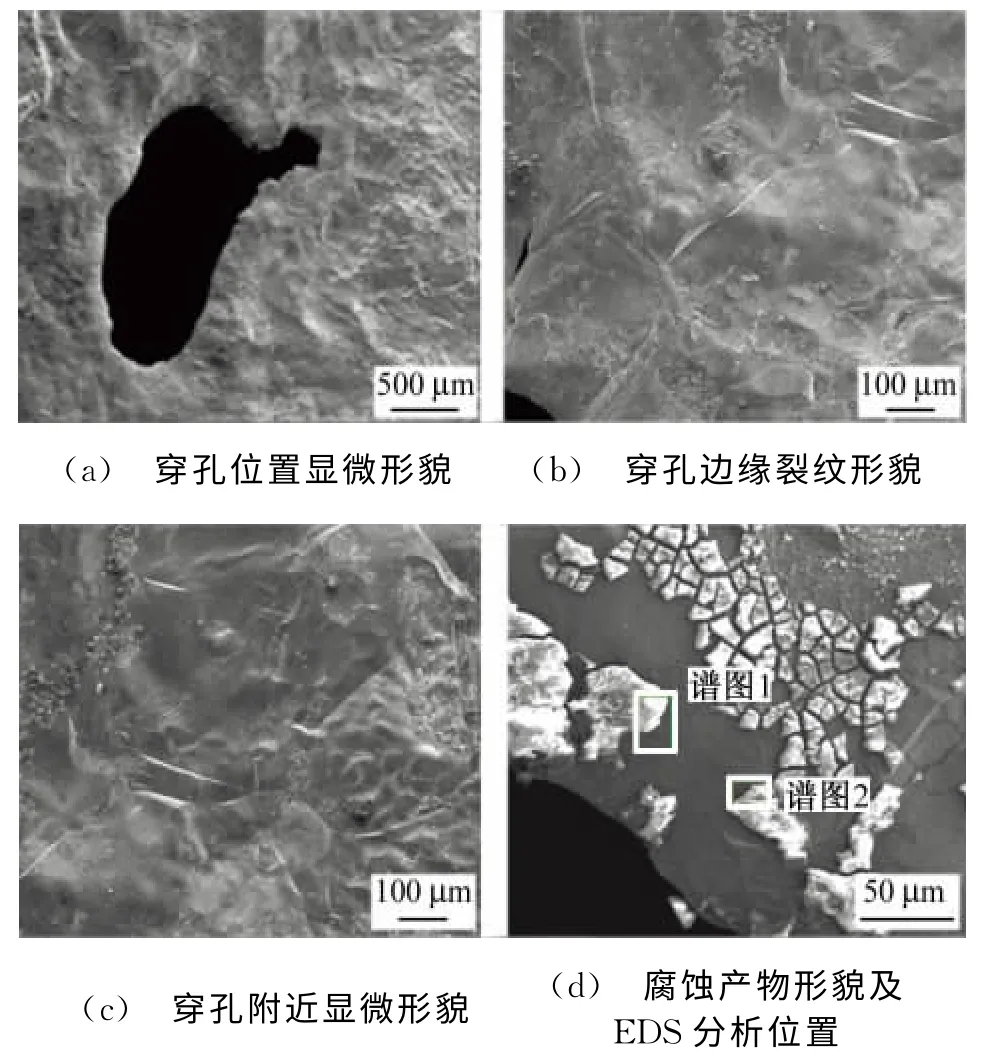

在变径接头穿孔处切取20mm×20mm试样,用丙酮清洗烘干后,进行穿孔处显微形貌分析。

图3 φ254mm法兰-φ254mm管体焊缝金相显微组织形貌Fig.3 Weld microstructure betweenφ254mm flange andφ254mm pipe body(a) central weld (b) weld bond inφ254mm tube side(c) weld bond inφ254mm flange side(d) φ254mm flange

图5为变径穿孔附近处SEM形貌和EDS分析位置。从图5(a)可以看出,穿孔的形状近似椭圆形,椭圆的长轴方向平行于焊缝方向。腐蚀沿晶界发展,可观察到晶粒和晶界形貌,见图5(b)和图5(c)。穿孔边缘有一条长度为344μm沿晶界分布的裂纹,如图5(b)所示,该裂纹为晶界优先腐蚀形成的。

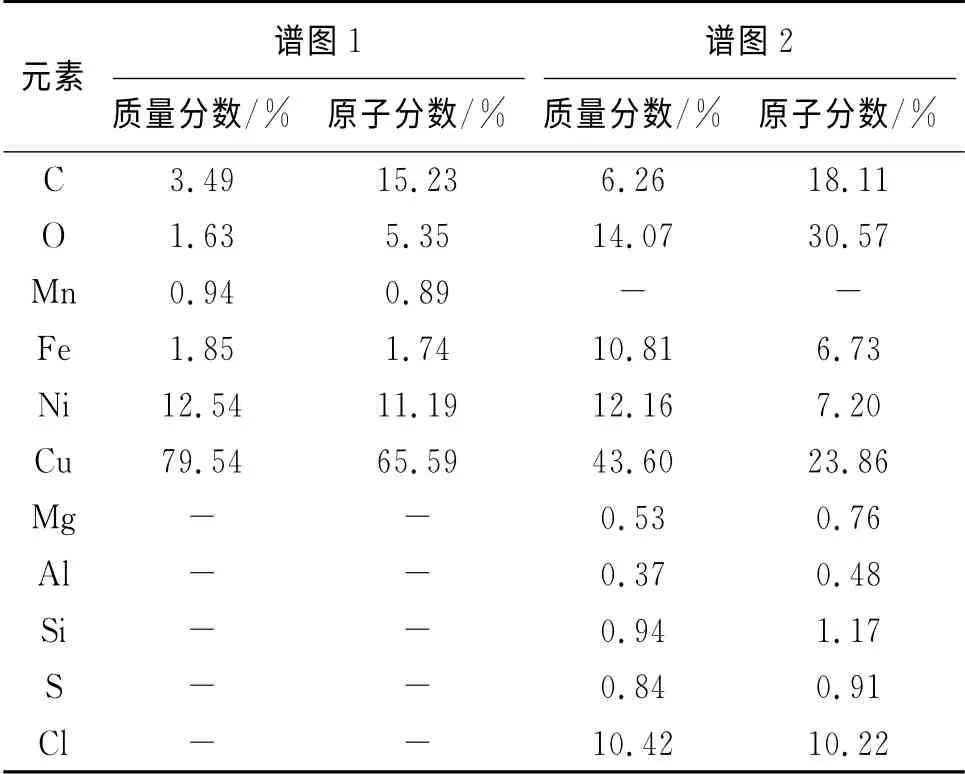

穿孔附近部分区域附着有少量腐蚀产物,分别对腐蚀产物和基体进行EDS分析,分析位置如图5(d)所示,分析结果见表3。

与金属基体对比,腐蚀产物中除铜、镍和铁外,还含有碳、氧、镁、铝、硅、硫、氯等元素,这些元素主要来源于海水。其中,腐蚀产物中的氧含量(30.57%)明显高于金属基体中的氧含量(5.35%),腐蚀产物中还含有大量的氯(10.22%)。腐蚀产物中含有0.91%的硫,硫在海水中的主要存在形式是SO42-,硫元素可能来自于海水中的硫酸盐。

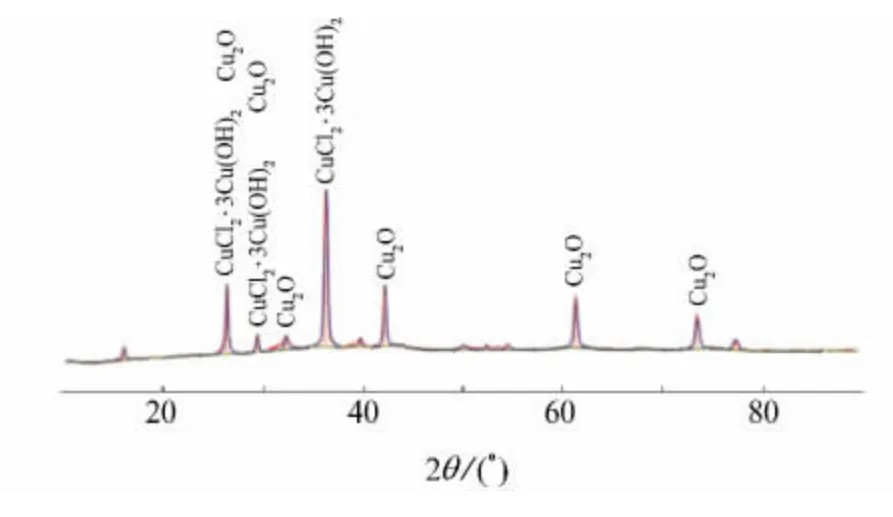

1.6 腐蚀产物XRD分析

变径接头穿孔处腐蚀产物极少,难以取得,因此在靠近穿孔部位的40°单侧斜变径管内壁刮取紧贴金属的腐蚀产物,用丙酮清洗烘干后进行腐蚀产物XRD分析,以确定腐蚀产物成分。分析结果见图6。腐蚀产物成分为Cu2O和CuCl2·3Cu(OH)2。

图4 变径管-φ127mm法兰焊缝金相显微组织形貌Fig.4 Weld microstructure between variable pipe andφ127mm flange(a) central weld(b) weld bond ofφ127mm flange side(c) weld bond of variable pipe side(d) φ127mm flange microstructure(e) variable pipe

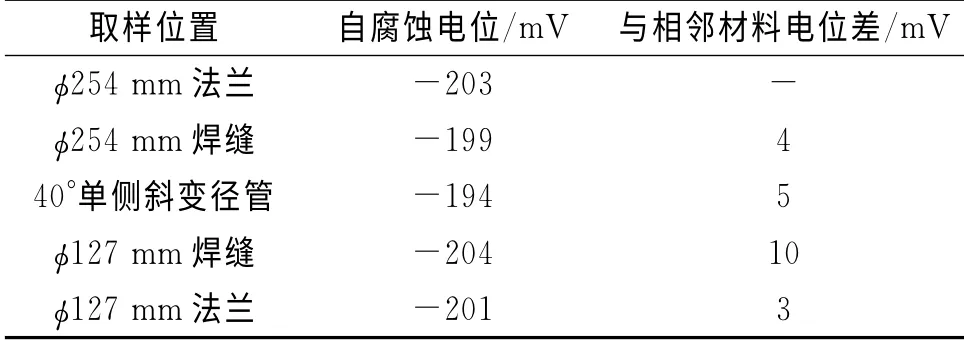

1.7 电化学测试

分别从φ254mm法兰、φ254mm焊缝处、40°单侧斜变径管、φ127mm焊缝和φ127mm法兰处切取φ15mm×3mm圆片试样,研磨表面并清洗后,进行电化学测试。采用开路电位法测定不同部位材料的开路电位,即自腐蚀电位。测试结果如表4所示。

由表4可见,相邻材料最大电位差值为10mV。当两种材料自腐蚀电位差值小于50mV时,发生电偶腐蚀的可能性较小。这说明焊接合金焊接材质的选择没有问题,钝化膜的质量成为决定Cu-Ni合金耐蚀性的关键因素。

2 分析与讨论

变径接头内壁腐蚀主要集中在φ127mm法兰端部和φ127mm焊缝处,腐蚀沟槽位置与变径管的倾斜侧对应,即变径接头内流速突变处。两处腐蚀沟槽处壁厚均减薄严重,穿孔位于φ127mm焊缝处的腐蚀沟槽一端。

图5 变径接头穿孔处SEM形貌及EDS分析位置Fig.5 SEM morphology and EDS analysis position of perforation in variable joint(a) micro morphology of perforation position(b) crack morphology of perforated edge(c) micro morphology near perforation(d) corrosion product morphology and EDS analysis position

表3 变径接头穿孔处EDS分析结果Tab.3 EDS analysis results of perforation in variable joint

图6 变径接头内壁腐蚀产物XRD分析图谱Fig.6 XRD analysis results of corrosion products at inner wall of variable joint

表4 电化学分析结果Tab.4 Electrochemical analysis results

该变径接头连接外径φ254mm的φ254mm法兰 和外径φ127mm的φ127mm法兰,管体直径减半,φ254mm法兰截面积为φ127mm法兰截面积的4倍,当流体从φ254mm法兰流向φ127mm法兰时,流速突增4倍,如果φ254mm法兰内流速在1.2~1.8m/s之间,在φ127mm法兰内流速将突增为4.8~7.2m/s之间。同时当变径管倾斜侧流体从φ254mm法兰流向φ127mm法兰时,会在变径处遇到阻碍改变流向,加之流速突变,该处存在湍流。

关于Cu90-Ni10合金建议设计流速[4],冷凝器用Cu90-Ni10合金25.4mm管子的最高水速建议为:2.4m/s,在某些情况下,例如水中悬浮着磨粒,或管径远小于25.4mm,则降低最高流速是明智的;我国有关海水冷却设备防腐要求对管束流速推荐实际流速不得低于1.0m/s,Cu90-Ni10合金允许设计流速为(未提及管径条件)2.3m/s;国外相关资料推荐,海水冷却空调和制冷冷凝器的海水设计流速为1.828m/s(Cu90-Ni10或Cu70-Ni30),并明确这是一个保守的数据。根据参考文献提供的数据,φ127mm法兰处流速大于Cu90-Ni10建议设计流速[5]。

腐蚀产物为Cu2O和CuCl2·3Cu(OH)2,说明海水中的O2和Cl-引起材料腐蚀。但是,φ127mm法兰端部和φ127mm焊缝侧与变径管的倾斜侧对应位置形成腐蚀沟槽,以至于在焊缝处腐蚀沟槽端部出现穿孔,其主要原因是变径接头内存在流速突增和湍流,流场诱导作用(FILC)加速了材料腐蚀。

流场诱导是流体系统中常见的腐蚀形式,它是指在流道结构发生变化(如流道直径突变、转向等)的区域,流体将发生突变,在局部区域出现严重的涡流现象,从而加速管壁的冲蚀[6]。另一方面,涡流导致腐蚀性组分的传递速度和离子的活性增加,使腐蚀加剧。在流体发生突变的区域,流体能够把已经形成的腐蚀产物膜剥离并让流体带走,从而加速腐蚀。随着时间的推移,金属表面受到破坏,不平整的表面会使流体湍流更严重,受流速、流态所决定的流场诱导腐蚀形态会反过来进一步影响流速、流态本身,即存在流道结构与腐蚀之间的协同效应,腐蚀进一步加剧。

3 结论

经过以上检测分析,判断造成变径接头内壁腐蚀穿孔的主要原因是:变径结构引起的流速突变和湍流。由于流速突变和湍流存在造成的流场诱导腐蚀使该处管壁发生腐蚀穿孔。

4 建议

对于流速大于2.4m/s的部位,在设计中应改进流道结构,降低流速,防止或减轻流场的突变。

[1]EEMUA 144-1987 90/10Copper Nickel Alloy Piping for offshore[S].

[2]GB/T 228.1-2010 金属材料 拉伸试验 第1部分:室温试验方法[S].

[3]ASTM B111/B111M-09 Standard specification for copper and copper-alloy seamless condenser tubes and ferrule stock[S].

[4]R·温斯顿·李维,尤利格腐蚀手册[M].北京:化学工业出版社,2005.

[5]王伟勇,李建明,金焘.制冷系统冷凝器海水腐蚀研究[J].船舶工程,2009,31(3):73.

[6]张智,施太和,周理志,等.油气田开发过程中的流场诱导腐蚀[J].石油钻探技术,2007,35(3):215-218.