涠洲11-1至12-1PAP海管内检测与腐蚀分析

徐学武

(中海石油(中国)有限公司 湛江分公司,湛江524057)

WZ11-1WHPA平台至WZ12-1PAP平台海底管道于2007年投产,所处海域水深30~37m,油气水三相混输,长18.3km,管径0.304 8m,单层保温无缝钢管,材级API 5LX65,设计壁厚11.1mm,腐蚀裕量4mm,设计CO2含量4.43%、不含硫化氢,析蜡点41℃,最大操作温度70℃,最大允许操作压力7.8MPa,设计压力8.2MPa,设计寿命15a,埋深1.5m。2008年5月,WZ12-1PAP平台停产大修,发现胶质、沥青质、蜡、沙等杂质析出严重。2010年发生腐蚀穿孔事件(防水帽破损进水,导致聚乙烯泡沫保温层保温效果变差,管口接头马蹄脂填充不均匀,上部松、下部实,造成该处海管表面直接与海水接触,发生局部腐蚀),当时进行了打外卡(注胶式)修复。根据2012年7月监测数据,下海管温度61℃,含水19.34%,气相H2S 61×10-6;上岸温度47℃,气相H2S 160×10-6、分压0.304 kPa。由于H2S应力腐蚀断裂(SSCC)和氢致开裂(HIC)的产生及严重程度决定于输送气体介质中的H2S分压,当>300Pa时 必须对管材提出抗SSCC和HIC的要求。随着输气压力的提高,要满足分压≤300Pa,则须将H2S的含量降到非常低的程度[1]。因此,该海管已处于危险的SSCC区边缘,腐蚀速率≥0.076mm/a。

为了解该管道的缺陷类型和严重程度,油田于2013年进行了管道内检测作业,工作范围包括数据收集、现场调研、清管及内检测可行性研究、编制施工方案、现场实施、分析评估等内容。海底管道内检测是指通过管道附属的发射和接收装置,使内检测器完成管道内部全程或部分行走并采集腐蚀、变形等信息的作业。管道中可以被检测到的缺陷主要有三类:①几何形状异常(凹陷、椭圆变形、位移等);②金属损失(腐蚀、划伤等);③裂纹(疲劳裂纹、应力腐蚀开裂等)[2]。

1 内检测作业

根据清管效果和管道结构属性,得知管道通过性良好,完全满足检测器的运行要求。于是选择了风、浪、流、涌较小的水文气象窗口进行了几何检测和金属损失检测作业。

图1 内检测作业组织机构Fig.1 In-line inspecting organization

1.1 内检测前的准备工作

海管内检测作业风险较高,需提前进行人员、物料、机具、设备、方案等全方位准备。具体包括以下方面:

(1)建立施工项目人员组织机构

包括业主方和检测方,建立直线型组织矩阵。如图1所示。

(2)设备动员前检查测试

海管内检测主要施工设备包括机械测径球、钢刷清管球、磁力清管球、电子几何检测器、金属损失检测器等。动员前应在基地对设备的各个电子部件进行检查测试,充分调查内检测器的技术精度指标,确保各个部件包括探头、软件等保持正常工作状态。此外,还需对金属损失检测器(CDP)进行一次拉伸试验,这是试验室对设备进行的最终的功能测试,包括现场计算机设备和程序。拉伸试验的另一个目的是进行CDP的校正工作。在管子上设置特定的缺陷,对CDP的检测效果进行校正,并通过两次同样的试验来进行互相验证。

(3)召开现场开工会

为保障项目安全有序的实施,提高现场人员技术水平,在作业实施前应召开现场开工会,明确各级岗位职责和预期目标、讲解工作中设备的使用要求、介绍作业平台安全管理程序及通讯方式、JSA。提前对所有参与作业人员进行操作规程培训,现场模拟演练。

(4)清管作业

首先使用通过能力不低于日常维护所使用的清管器进行常规清管;其次使用带测径板的清管器进行清管,测径板的直径为正常管道最小内径的95%。明确发球顺序后,各小组按照既定方案进行发球和收球作业。并对清管过程收发球端的油井状态、设备状态、海管工况等进行了严密监控,从5月31日至6月5日总共通球8次,清理出蜡状物45kg,球体无明显变形,结果证明该管道没有阻碍智能检测工具的障碍。

1.2 几何检测(XGP)

几何检测是测量管道因施工及使用过程中产生的变形,对管道阀门、三通、弯头等管件进行测量标识,并对上述管件及管道变形给予量化尺寸。本海管由RoGeo-xt内检测工具进行了一次几何检测。运行6.5h,平均速度0.93m/s,最低速度0.75m/s,最大速度1.94m/s,均在工具建议速度(0.5~4.0m/s)范围内,用水推进,最大压力2.5MPa,最大温度44.6℃,检测后发现工具杯片/碟片轻度磨损,无损坏,清出砂土等杂质0.5kg。数据记录从-1.607~18 314.319m,并全程绘制了工具速度和温度曲线。

1.3 金属损失检测(CDP)

漏磁通(MFL)能检测出管道内、外腐蚀产生的体积型缺陷,对检测环境要求不高,可兼用于液体和气体输送管道,但需控制清管器运行速度。测试精度与管壁厚度有关,厚度越大精度越低,其适用范围一般不超过12mm[3]。如前所述,本海管壁厚11.1mm,小于12mm,因此适合采用漏磁通检测技术。管道由RoCorr-MFL内检测工具进行了一次金属缺失检测。运行5h40min,平均速度0.95m/s,最低速度0.70m/s,最大速度1.4m/s,均在工具建议速度(0.5~5.0m/s)范围内,用水推进,最大压力2.6MPa,最大温度42.5℃,检测后发现工具杯片/碟片轻度磨损,无损坏,清出砂土等杂质0.25 kg。数据记录从-1.607~18 314.319m,并全程绘制了CDP传感器损失和工具顶部位置图,工具速度、温度和磁化等级曲线。在检测期间所记录的磁化等级情况为典型的10~30kA/m之间,达到金属缺失检测规格。

2 内检测结果分析

经过几何检测和金属缺失检测,总共发现了7345处计算壁厚损失≥10%的金属缺失缺陷(ANOM-CORR)。其中有5个金属损失腐蚀异常≥80%:86%的在13 101.690m;85%的有2处:在4 998.460m和6 692.003m;84%的 有2处:在7 643.154m和8 112.247m。此外,还有2处铣缺陷(ANOM-MILL)、1处修复缺陷(ANOM-RE PA)、1处计算最大内径减少2.4%的凹陷缺陷(ANOM-DENT)。在采用基于ASME B31G编号的标准POF聚集缺陷交互作用方法的腐蚀评估标准后,有1处ERF(预计修复因素=MAOP/TDFP:最大允许运行压力与通过金属损失评估法计算出的安全运行压力的比值)值大于1。

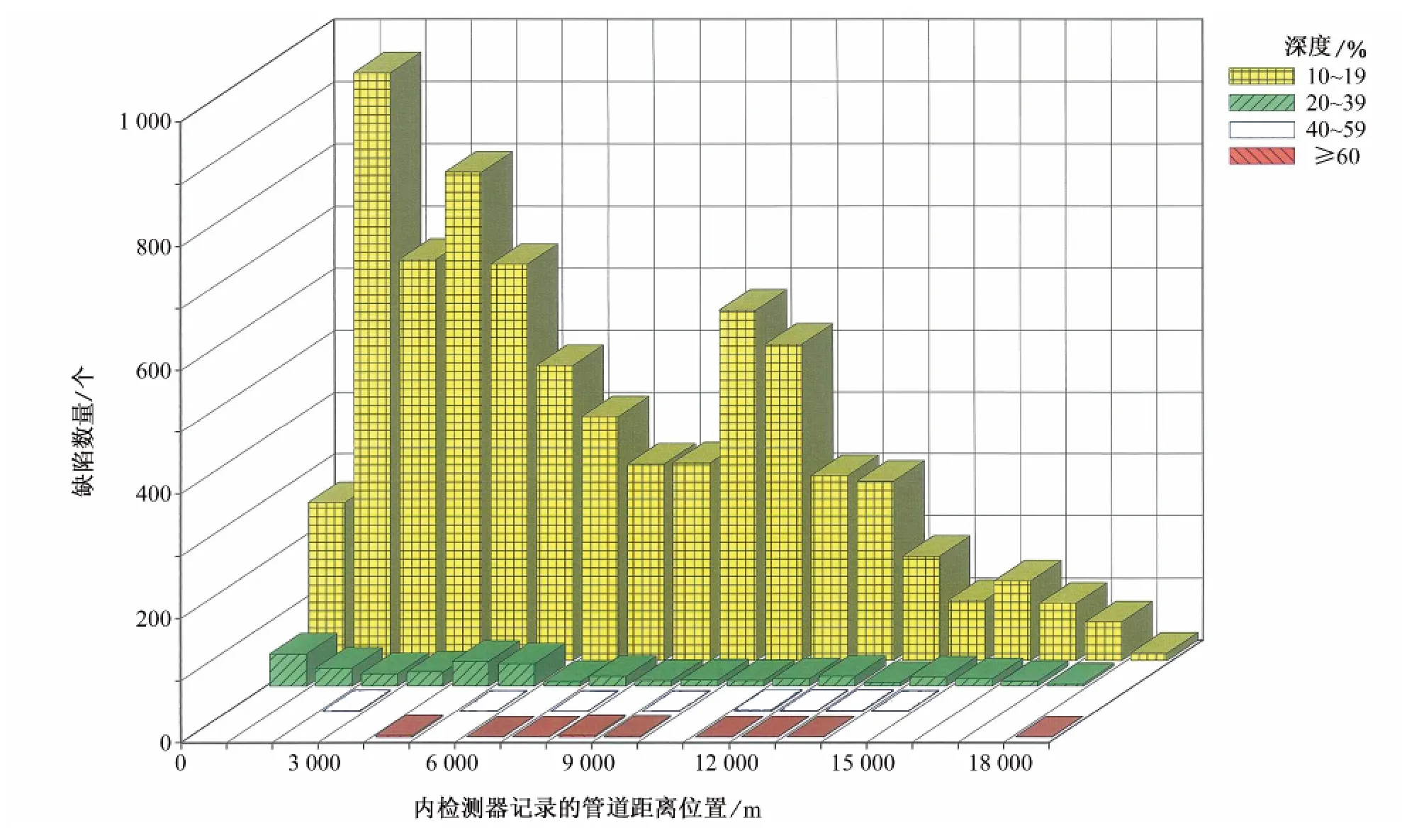

2.1 管道金属缺陷的深度分布

内检测获得的金属缺陷深度的分类、数量见表1。具体深度分布见图2。由表1可知,绝大多数缺陷为轻度损失,占95.2%,内部和非内部都有,但以内部为主;严重及以上只占0.37%,全是非内部位置。由图2(横坐标表示内检测器记录的管道长度,单位:m、纵坐标表示金属损失缺陷数量,单位:个)可以看到,较严重的金属损失集中分布在6~14km,主要处于管道的1/3~2/3位置,轻度和中度金属损失几乎发生在全段,且损失数量呈沿程逐渐降低趋势。说明整条海管发生了全面腐蚀,中间管段腐蚀最厉害。

表1 海管金属损失缺陷统计(个)Tab.1 Metal-loss defect statistic

图2 金属损失的深度分布Fig.2 Depth distribution of metal-losses

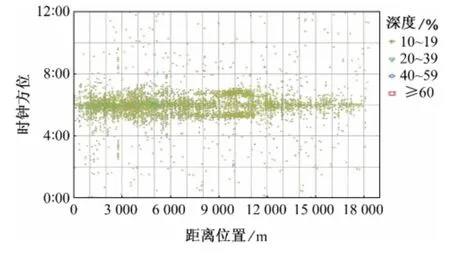

2.2 管道金属缺陷的时钟方位

图3显示了相对管线长度所有金属损失缺陷的时钟方向,此时钟方位是下游方向管道缺陷的矩形特征边缘。较严重的腐蚀主要发生在6~9点钟方位,一般的腐蚀主要发生在5~7点钟方位,这说明了该管道的底部是腐蚀重灾区。主要是底部位置由于流速的影响长期积砂、结蜡,导致缓蚀剂被隔离起不到很好的保护作用,从而发生垢下腐蚀和微生物腐蚀。

图3 所有金属缺陷的时钟方位Fig.3 Time clock of all metal-losses

2.3 最严重的金属损失缺陷

按照以下优先级规则,排出了最严重金属损失缺陷25个,都属于非内部表面位置。

(1)缺陷处的壁厚损失最大深度≥80%;

(2)ERF值≥1;

(3)ERF值≥0.95且<1.0;

(4)缺陷处的最大深度≥20%且≤80%。

其中,根据缺陷距离焊缝的位置划分,靠近焊缝的有19处,结合处有6处;根据缺陷的聚集类型划分,聚集缺陷有4处,单独缺陷21处;根据缺陷形状划分,周向沟槽有11处,蚀坑有10处,其他有4处。ERF值大于1(1.33)的缺陷位于8 112.26m,距离最近焊缝11.3m,时钟06:42方位,长121mm,宽183mm,最大深度76mm。

2.4 数据分析参数及计算

本次检测,将所有的金属缺失进行了内部和非内部分类,壁中缺陷可以被划为非内部。对于相互靠近的独立腐蚀缺陷采用相互作用原则,一个缺陷是由一个特征在流动方向长度L和圆周方向宽度W的矩形;对于一个同心扩大的缺陷矩阵成为“放大的缺陷”,它产生的尺寸在流动方向上被放大为2倍的EL值,并在圆周方向上放大2倍的EW值。分析报告的数据阈值如下:

“接焊缝处”缺陷(J) ≥10%壁厚损失;

“靠近环形焊缝”缺陷(C) ≥10%壁厚损失;

“环形焊缝”缺陷(W) ≥10%壁厚损失;

内径缺陷(XGP) ≥2%内径缺陷。

根据腐蚀压力的评估方法计算所有腐蚀缺陷,结果用ERF值表达,也可根据ASME B31G编码对壁厚损失在10%~80%的之间的缺陷进行计算。安全系数的计算以巴罗方程为基准。

数据质量取决于所用工具的规格、管道类型、检测过程中损坏传感器的数量等。在几何检测中,所有测量通道运行良好,记录的数据完整,但有3个传感器故障,导致6.01%的传感器缺失。金属缺失检测,所有测量通道包括主要和次要的均运行良好,所记录数据完整,质量较好,除了在检测时两个传感器载体失败,造成6.25%的主传感器损失。除了发射器和接收器的区域,获得磁化等级都在标准磁化值10~30kA/m范围内。

3 腐蚀防护与安全监管措施

内检测完工报告出来后,经过专家分析论证,开展了管道完整性评价,并提出如下措施和建议:

(1)因腐蚀疲劳受损,现已从2.7MPa降压至1.5MPa使用;

(2)暂停常规清管通球,减缓压力波动对海管疲劳点的冲击,以延长使用寿命至替代海管的投用;

(3)重铺新的海管;

(4)加强运行状态监测,温度、压力、流量等参数分析;

(5)缩短腐蚀挂片监测周期;

(6)输送流体介质组分分析、取样化验;

(7)强化缓蚀剂管理:调整加注量、加注周期、加注位置,优化选型;

(8)加密巡检:平台值班人员瞭望、守护船和飞机巡线。

4 结束语

本次海管内检测进展顺利并实现了预期目标。根据全面腐蚀及曾经发生穿孔故障的特点,作业公司临时采取了降压生产和监控使用的有效措施。随着油井含水率、H2S的浓度的增加,为了防止发生应力腐蚀破裂,必须采取减小或消除一切应力、改变介质的腐蚀性等防H2S措施,才能保障海管及下游生产装置的安全[4]。油田管控手段主要有如下两项:一是负压闪蒸脱硫改造,将角尾组含H2S的油井产出物与其他不含H2S的油井分开;二是WZ11-1油田产气通过旁通管线,以降低海管出发端输送压力。同时,待该海管报废之后,组织专家研究分析腐蚀机理,为后续新建油气田项目提供借鉴和预防建议。另外,为贯彻落实降本增效战略,还应尽快自主开发并投用一种能够同时检测出腐蚀、变形、裂纹和凹坑等缺陷的多功能检测机具。

[1]王引真,熊伟,王彦芳,等.油气管道选材[M].北京:中国石化出版社,2010:145.

[2]石永春,李刘剑锋,王文娟.管道内检测技术及发展趋势[J].工业安全与保护,2006,32(8):46-47.

[3]刘海峰,胡剑,杨俊.国内油气长输管道检测技术的现状与发展趋势[J].天然气工业,2004,24(11):147-150.

[4]高荣杰,杜敏.海洋腐蚀与防护技术[M].北京:化学工业出版社,2011:11.