涠洲WZ11—1N油田乳化原油的形成机理及破乳剂评价

中海石油(中国)有限公司湛江分公司

涠洲WZ11—1N油田乳化原油的形成机理及破乳剂评价

梁玉凯 颜明 陈霄 宋立志中海石油(中国)有限公司湛江分公司

取涠洲11—1N油田A2井原油,根据油田实际生产情况评价各因素对乳化原油稳定性的影响。由硫酸钡配置的稳定乳化原油,在添加各浓度破乳剂搅拌后均立即出现了油水分层,且随着静置的时间增加,实现了大于90%的脱水率。根据破乳剂性能评价与优选结果,推荐采用浓度为1.5%的SA—5对A2井乳化原油进行破乳处理。由于A2井原油中天然乳化剂含量较低,温度、含水率的变化都不易导致A2井原油形成稳定乳化原油;碱性条件会显著增加A2井乳化原油稳定性。油井在进行碱性条件的井下作业时,必须考虑乳化原油防破乳问题。高岭石、硫酸钡结垢等固相微粒的存在会明显增加A2井乳化原油稳定性。

乳化原油;稳定性;固相微粒;阴离子型表面活性剂;破乳

油井见水后,在各种外界因素影响下井筒及集输管线会形成乳化原油,这将增加原油输送过程中的能耗,引起管道腐蚀结垢并影响二次加工原料及产品质量。为此,弄清各因素对乳化原油稳定性影响,明确目标井乳化原油形成机理,并提出有针对性的破乳处理技术具有重要意义。本文取涠洲11—1N油田A2井原油,根据油田实际生产情况评价各因素对乳化原油稳定性的影响。

1 原油乳化过程

原油乳化过程受表面力的控制,形成乳化液滴所需的自由能,可由如下表达式描述

式中ΔA为增加的内表面积;γ12为两相间的界面张力;ΔS为形成大量分散液滴所造成熵值的变化。

通常情况下ΔAγ12≫TΔS,所以乳状液的形成需要外界能量的供给,并不会自发形成。井筒内油水剧烈的搅拌,能提供两相流体充分混合的场所及形成乳状液所必须的能量。储层微粒运移、结垢所形成的固体微粒,作业过程中入井流体引入的外源乳化剂、流体pH值的改变等,均会对ΔAγ12造成影响,这将导致井筒内形成稳定乳化原油的趋势加大。需根据油井生产过程中的实际情况,评价各因素对乳化原油稳定性的影响,明确其形成稳定乳化原油机理,并有针对性地对破乳剂进行评价与优化。

2 实验材料及方案

2.1实验材料

涠洲11—1N油田A2井脱水原油;根据A2井采出水离子分析,采用化学分析纯药品配制的模拟采出水;HCl和NaOH配制的不同pH值采出水;参照SY5408—91标准制备粒径小于2μm的高岭石微粒;化学分析纯BaCl2和Na2SO4配制的硫酸钡晶体;破乳剂SA—5。

2.2实验方案

(1)乳化原油稳定性影响因素评价。评价了单因素对乳化原油稳定性的影响。根据A2井实际井况,实验采用温度90℃,含水率25%,水相pH为7,不添加高岭石、硫酸钡,其中单因素变量设计如下:①温度为50、70和90℃;②含水率为10%、15%、20%、30%、50%;③水相pH值为5、7、9;④高岭石添加质量含量为0.05%、0.1%;⑤硫酸钡添加量为0.05%、0.1%、0.2%。前人研究均已验证,剪切速率和搅拌时间的增加均会增加乳化原油稳定性,所以在本实验中原油乳化过程采用定剪切速率3000r/min,搅拌15min。搅拌完成后,置于对应温度的恒温水浴锅中,每隔一定时间观察并记录乳化原油脱水情况。

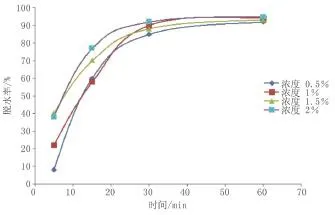

(2)破乳剂评价与优选。根据乳化原油稳定性影响因素评价结果,在井口温度(50℃)下,以3000r/min速度搅拌15min,配置含水20%的稳定乳化原油,并添加不同浓度(0.5%、1%、1.5%、2%)的破乳剂SA—5,参照SY/T5281—2000标准,进行人工震荡200次,排气,再至于50℃恒温水浴中,观察记录5、15、30、60min的脱水情况。

3 实验结果与分析

3.1乳化原油稳定性影响因素评价实验

(1)温度对原油稳定性的影响。实验结果表明,温度变化对A2井的原油乳化稳定性影响较小。配制的乳化原油均在5~8min内完全油水分离,且温度越低,乳化液体系稳定性越好。这是由于较低的温度,降低了油相中天然乳化剂的溶解度,增加了其在界面处的浓度,导致界面膜强度增加,水滴聚并阻力增加;且增加了分子间的内聚力,分散水滴的热运动减弱,乳状液体系稳定性增加;增加了油相黏度,降低了油水相的密度差,不利于水滴的聚并。

(2)含水率对原油稳定性的影响。实验结果表明,随着含水率的增加,乳化原油完全油水分离所需时间增加,但在不同含水率下,5min内均出现了乳化原油脱水。通常认为,随着含水率的上升,液滴总表面积的增加,导致界面处单位面积的天然乳化剂浓度下降,油水乳化液的稳定性将下降。由于实验所取A2井原油低含沥青质,天然乳化剂含量较少,所以在各含水率下,配置出的乳化原油稳定性都较差;且由于含水量的增加,导致含水量较高的乳化原油完全脱水所需时间较长。

(3)pH值对原油乳化稳定性的影响。实验结果表明,水相pH值变化对乳化原油稳定性影响明显,在弱酸性(pH=5)条件下10min之后开始脱水,1h后完全实现油水分离;在弱碱性(pH=9)条件下45min后才开始脱水,且5h后脱水量仅为初始含水量的一半。水相pH值将会影响油水界面处天然乳化剂的分布,较低pH值情况下,原油中沥青质将会与酸在油水界面处反应,生成的产物将降低油水界面张力,有利于乳化原油的形成[1];较高pH值条件下,原油中的酸性组分与碱生成的脂肪酸皂极具界面活性,其将降低油水界面张力,有利于乳化原油的形成。

(4)固体微粒对原油乳化影响。实验结果表明,加入的少量固体微粒对乳化原油体系起到极强的稳定作用。加入高岭石(0.05%)的乳化原油在18min后开始脱水,在1h后完全实现油水分离;加入硫酸钡(0.05%)的乳化原油8h后才开始脱水,15h后完全实现油水分离。这是由于固体颗粒在液珠表面形成吸附层,以及分散在液珠之间阻碍水滴聚并,增加了乳化液体系的稳定性。但在含水率一定的情况下,随着固体微粒添加量的增加,重力对微粒的影响将愈发显著,微粒的聚集沉降将导致乳化液体系的稳定性下降。

3.2破乳剂破乳效果评价实验

针对WZ11—1N油田A2井乳化原油为固相微粒影响所形成,提出采用阴离子型表面活性剂SA—5对其进行破乳。SA—5疏水链缔合吸附于颗粒的亲油表面,利用其亲水基团提高颗粒亲水性,使颗粒表面变为水湿性表面,从而降低颗粒对油包水乳状液的稳定性,最终实现乳化原油破乳。由硫酸钡配置的稳定乳化原油,在添加各浓度破乳剂搅拌后均立即出现了油水分层,且随着静置的时间增加,实现了大于90%的脱水率,如图1所示。根据破乳剂性能评价与优选结果,推荐采用浓度为1.5%的SA—5对A2井乳化原油进行破乳处理。

图1 破乳剂SA—5破乳性能评价与优选

4 结论及建议

(1)由于A2井原油中天然乳化剂含量较低,温度、含水率的变化都不易导致A2井原油形成稳定乳化原油。

(2)碱性条件会显著增加A2井乳化原油稳定性。油井在进行碱性条件的井下作业时,必须考虑乳化原油防破乳问题。

(3)高岭石、硫酸钡结垢等固相微粒的存在会明显增加A2井乳化原油稳定性。油井生产过程中需对生产制度严格控制,保持合理的生产压差,避免近井地带发生微粒运移,并对油井进行除防垢处理。

(4)针对目前A2井由固相微粒影响所形成的稳定乳化原油,推荐采用浓度1.5%的SA—5阴离子型表面活性剂进行破乳处理。

[1]冯涛,宋军,王宝辉.低温下原油/水的乳化形貌与微观结构研究[J].油气田地面工程,2006,25(11):10-11.

18980864518、liangyk1@cnooc.com.cn

(栏目主持杨军)

10.3969/j.issn.1006-6896.2015.2.002

梁玉凯:工程师,2009年毕业于中国石油大学(华东)油气田开发工程专业,获硕士学位,现在中海石油(中国)有限公司湛江分公司从事采油工艺研究工作。