不同温度反应与精馏集成生产醋酸叔丁酯的过程模拟

黄玉鑫,汤吉海,陈献,宋建国,崔咪芬,费兆阳,乔旭

(1南京工业大学化学化工学院,江苏省工业节水减排重点实验室,江苏 南京 210009;2南京工业大学材料化学工程国家重点实验室,江苏 南京 210009)

不同温度反应与精馏集成生产醋酸叔丁酯的过程模拟

黄玉鑫1,汤吉海1,陈献1,宋建国1,崔咪芬1,费兆阳2,乔旭2

(1南京工业大学化学化工学院,江苏省工业节水减排重点实验室,江苏 南京 210009;2南京工业大学材料化学工程国家重点实验室,江苏 南京 210009)

针对醋酸与异丁烯加成酯化可逆反应温度低、精馏分离温度高的特点,采用带侧反应器的反应精馏集成过程(SRC)建立了低温反应与高温精馏集成的醋酸叔丁酯生产新工艺。固定塔釜上升汽化量100 kmol·h−1,规定新鲜醋酸进料的转化率达到99.9%、醋酸叔丁酯选择性达到97.0%,采用过程模拟考察了进入侧反应器的精馏塔采出量、精馏段塔板数、侧反应器进出口间隔塔板数和侧反应器台数等参数对合成醋酸叔丁酯的SRC过程的影响。模拟结果表明,醋酸与异丁烯加成酯化生产醋酸叔丁酯的SRC过程中只有反应能力与分离能力达到最佳匹配才能使单位产品的生产成本最小。研究结果为醋酸叔丁酯生产新工艺的放大设计与优化奠定了基础。

反应精馏;反应器;酯化;醋酸叔丁酯;集成

Key words:reactive distillation;reactors;esterification;tert-butyl acetate;integration

引 言

醋酸叔丁酯是一种重要的含氧有机溶剂,被美国国家环保局列为非挥发性有机溶剂和非空气有害污染物,是一种可用于涂料、油墨、黏合剂和工业清洗的绿色环保溶剂[1-3]。由于叔丁醇的空间位阻大,传统醋酸叔丁酯生产采用醋酐和叔丁醇为原料进行乙酰化反应生产[4],该方法副产醋酸导致后续分离能耗较大。而醋酸与异丁烯直接加成酯化合成醋酸叔丁酯的反应属于100%的原子经济反应[5],是一种绿色原子经济反应工艺[6]。

然而,醋酸与异丁烯的加成酯化反应是一个可逆反应,反应不仅受热力学平衡限制,而且在酯化反应的同时伴随异丁烯二聚副反应。为了抑制异丁烯二聚副反应,不仅需要加入叔丁醇等极性溶剂,而且要求反应在较低温度下进行(约30℃)[7]。虽然反应精馏集成技术[8]在许多羧酸与醇酯化合成有机酯的反应中得到应用[9-11],可提高转化率和选择性,降低分离能耗,但是,醋酸叔丁酯和醋酸的正常沸点分别为96℃和118℃,反应物和产物可以采用常压精馏分离,精馏塔内的温度远远高于醋酸与异丁烯加成酯化的反应温度,在一个精馏塔内耦合的传统反应精馏过程不适用于羧酸与异丁烯的酯化反应[12]。带侧反应器的反应精馏集成过程(SRC)中,侧反应器与精馏塔相互有质量和能量交换,可以达到与传统反应精馏集成过程相同的效果[13-19]。而且,SRC过程的侧反应器和精馏塔又处于相对独立的空间,不仅具有放大容易的优势,更可以使反应器和精馏塔分别在不同的温度或压力工况下操作,大大拓展了反应精馏集成过程的应用范围[20]。

已有的SRC过程研究主要针对连串反应或者可逆反应,而醋酸与异丁烯的反应过程既存在加成酯化可逆反应,也存在异丁烯二聚的副反应,属于可逆-平行复杂反应体系,而且酯化反应和精馏温度差异大,对该过程的反应精馏强化工艺研究还处于空白。为此,本文提出了较低温度反应与较高温度精馏集成生产醋酸叔丁酯的新型反应精馏集成工艺,采用Aspen Plus软件对该过程进行模拟研究,为不同温度反应与精馏集成生产醋酸叔丁酯的过程设计与优化提供参考。

1 工艺流程

较低温度反应与较高温度精馏集成生产醋酸叔丁酯的工艺流程如图1所示。精馏塔内进行组分的分离过程,醋酸叔丁酯沸点低于醋酸,在塔顶冷凝器冷凝后与少量副产品二异丁烯作为粗产品采出,醋酸在精馏塔底部富集,进入各台侧反应器反应。侧反应器和精馏塔均为常压操作,侧反应器的操作温度维持在30℃,精馏塔的操作温度范围为91~117℃。新鲜醋酸原料从侧反应器1中加入,异丁烯按一定比例加入各台侧反应器中,侧反应器出口物料返回上方塔板。因为侧反应器温度远低于精馏塔,为了提高热量利用率,每台侧反应器配置一台换热器,对进反应器热物料与出反应器冷物料进行换热。其中侧反应器、换热器与精馏塔塔板的编号均从下到上计数。

图1 不同温度反应与精馏集成装置Fig. 1 Structure of distillation column integrated with side reactors under different temperatures

2 模拟方法

本文采用化工流程模拟软件Aspen Plus进行过程模拟,因为SRC过程的侧反应器和精馏塔独立,所以在Aspen Plus流程模拟中,精馏塔模拟采用严格精馏塔模型RadFrac,侧反应器采用化学计量反应器模型RStoic,侧反应器和精馏塔之间的流股换热模型采用HeatX。当采用多台侧反应器与精馏塔集成时,本文均对异丁烯在侧反应器中的分配进行优化。为了提高优化计算效率,采用了基于独立反应量[21]的优化设计方法。这种方法在给定了每台侧反应器的异丁烯反应量的情况下,需要根据侧反应器的进料组成、反应器大小和反应动力学(表1)计算侧反应器中醋酸叔丁酯的选择性。

醋酸与异丁烯的反应既存在加成酯化可逆反应,也存在异丁烯二聚副反应,其反应方程式和反应动力学模型见表1。在稳定状态下,醋酸叔丁酯和二异丁烯的选择性关系式可用式(1)和式(2)表示[21]。

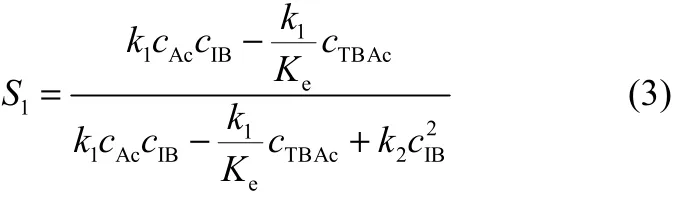

将表1的动力学参数代入式(1),得到醋酸叔丁酯选择性与侧反应器出口各物质液相浓度的关系式(3)

式中,cAc、cIB、cTBAc分别代表侧反应器出口物料中醋酸、异丁烯、醋酸叔丁酯的液相浓度,kmol·m−3。根据式(2)和式(3)编写Fortran程序,与Aspen Plus中的RStoic反应器模块相连接,实现在给定的侧反应器进口组成条件下,直接迭代求出侧反应器出口组成。

由于醋酸和醋酸叔丁酯属于强液相非理想体系,且存在气相中醋酸的缔合现象[22],故在Aspen Plus中选择UNIFAC-HOC模型,液相活度采用UNIFAC预测,气相逸度采用状态方程Hayden-OʼConnell预测。

本文选用的优化目标为单位产品成本最低,用年度总费用与年产量的比值表示,年度总费用为设备固定投资费用与能源费用之和。其中,设备固定投资费用包括精馏塔、侧反应器和换热器的费用,采用Douglas[23]对化工过程的估算方法;能源费用包括再沸器的蒸汽费用和冷凝器与维持侧反应器恒温的循环冷却水费用,蒸汽和循环水单价分别按250 元/吨与0.5 元/吨计算。

表1 醋酸与异丁烯加成酯化合成醋酸叔丁酯动力学特性Table 1 Kinetic characteristics oftert-butyl acetate synthesis with acetic acid and isobutylene

3 结果与讨论

规定新鲜醋酸进料的转化率达到99.9%、醋酸叔丁酯选择性达到97.0%,固定塔釜上升汽化量(V)为100 kmol·h−1,优化异丁烯进料量(F)和异丁烯分配系数(fk)使单位产品成本最小。在此最优条件下,考察进入侧反应器的精馏塔采出量(B)、精馏段塔板数(NS)、侧反应器进出口间隔塔板数(NSR)和反应器台数(NR)对SRC过程的影响。

3.1 进入侧反应器的精馏塔采出量的影响

因为酯化反应产物醋酸叔丁酯从反应精馏塔顶采出,原料醋酸从塔釜采出进入第1台侧反应器,反应后返回至第8块塔板,从第9块塔板侧线采出进入第2台侧反应器,反应后返回至第16块塔板。全文均假设进入两台侧反应器的精馏塔采出量相同。在V=100 kmol·h−1,NS=22,NSR=7,NR=2的条件下,考察进入侧反应器的精馏塔采出量对SRC过程的影响,结果如表2所示。

从表2可以看出,在精馏塔上升汽化量固定(即精馏塔塔径固定)的情况下,随着进入侧反应器的精馏塔采出量从10 kmol·h−1增加到40 kmol·h−1,醋酸叔丁酯年产量从5552 t·a−1增加到13106 t·a−1,增加了1.4倍,并且单位产品成本从626元/吨显著减小到294 元/吨,下降了53.0%。当进入侧反应器的精馏塔采出量超过40 kmol·h−1时,年产量增加趋势变缓,单位产品成本由下降趋势转为上升趋势。这是因为增加进入侧反应器的精馏塔采出量实际是增加了进入侧反应器的进料流率,使得侧反应器的反应能力增加。而在精馏塔的直径和上升汽化量不变的情况下,精馏塔的设备投资费用和能源费用不变,侧反应器的进料流率增加导致反应器投资费用和换热费用增加。当反应能力、投资费用和能源费用同时增加时,单位产品的成本下降、增加或不变的可能性都存在。当进入侧反应器的精馏塔采出量在40 kmol·h−1以下时,增加进入侧反应器的精馏塔采出量,醋酸叔丁酯产量的增加幅度大于生产成本增加幅度,所以单位产品的总成本下降。但是当进入侧反应器的精馏塔采出量大于40 kmol·h−1时,增加进入侧反应器的精馏塔采出量后,醋酸叔丁酯产量基本不增加,而反应器投资费用和反应物料流股换热能源费用增加,所以单位产品的成本开始增加。以上结果说明在SRC集成过程中,反应能力和分离能力存在最佳匹配,只有当反应能力和分离能力达到最佳匹配,才能使过程达到最优,反应能力或者分离能力某一方面过剩均使过程的成本增加。

3.2 精馏段塔板数的影响

在V=100 kmol·h−1,B=40 kmol·h−1,NSR=7,NR=2的条件下,考察精馏段塔板数对SRC过程的影响,结果如表3和图2所示。

从表3可以看出,精馏段塔板数从14增加到22,醋酸叔丁酯年产量从11107 t·a−1增加到13106 t·a−1,增加了17.2%,当精馏段塔板数超过22块之后,继续增加精馏段塔板数,醋酸叔丁酯年产量增加很小。精馏段塔板数从14增加到22,单位产品能源费用从256 元/吨下降至215 元/吨,减小16.0%,当精馏段塔板数超过22块之后,继续增加精馏段塔板数,能源费用基本不变。精馏段塔板数从14增加到30,虽然单位产品反应器投资费用从35元/吨下降至32元/吨,换热器投资费用从25元/吨下降至21 元/吨,两者分别减小8.6%和16.0%,但是随着精馏段塔板数增加到30,单位产品精馏塔投资费用逐渐增加,最终导致单位产品设备费用先减小后增加。

图2 精馏段塔板数对塔釜醋酸液相摩尔组成和再沸器能耗的影响Fig. 2 Effects of NS on liquid mole fraction of acetic acid in bottom and reboiler duty (V=100 kmol·h−1,B=40 kmol·h−1, NSR=7, NR=2)

表2 进入侧反应器的精馏塔采出量对SRC过程的影响Table 2 Effect ofBon SRC process

表3 精馏段塔板数对SRC过程的影响Table 3 Effects of NS on SRC process

精馏段塔板数的增加提高了系统的分离能力,使醋酸叔丁酯从精馏段移出能力增强,从精馏塔采出液相物料流股中醋酸的摩尔分数增大(如图2所示),从而促进反应平衡向有利于生成醋酸叔丁酯的方向移动,提高了SRC过程的反应能力和醋酸叔丁酯产量。另外,因为醋酸的摩尔汽化焓(23.93 MJ·kmol−1)比醋酸叔丁酯(31.61 MJ·kmol−1)小24.3%,所以在塔釜上升汽化量一定的情况下,塔釜中醋酸的摩尔分数增加还可以有效降低塔釜加热负荷,减少能源费用。从图2还可以看出在塔釜上升汽化量固定的情况下,当精馏段塔板数小于26时,随着精馏段塔板数增加,塔釜醋酸的液相组成增大,且再沸器热负荷下降。当精馏段塔板数大于26时,增加精馏段塔板数,塔釜醋酸的液相组成变化已不明显,说明此时精馏段塔板数的增加对分离效率的增加不明显,故反应能力的增加很小,即醋酸叔丁酯年产量增加趋势变缓。同时,当精馏段塔板数大于26时,塔釜组成随精馏段塔板数变化不明显,再沸器蒸发量基本不变,也就是能源费用基本不变。同时,单位产品的反应器费用和换热器费用基本不变。在此情况下,继续增加精馏段塔板数,单位产品精馏塔费用仍然增加,因此,单位产品成本呈现增加趋势。

表4 NSR对SRC过程的影响Table 4 Effect of NSR on SRC process

3.3 侧反应器进出口间隔塔板数的影响

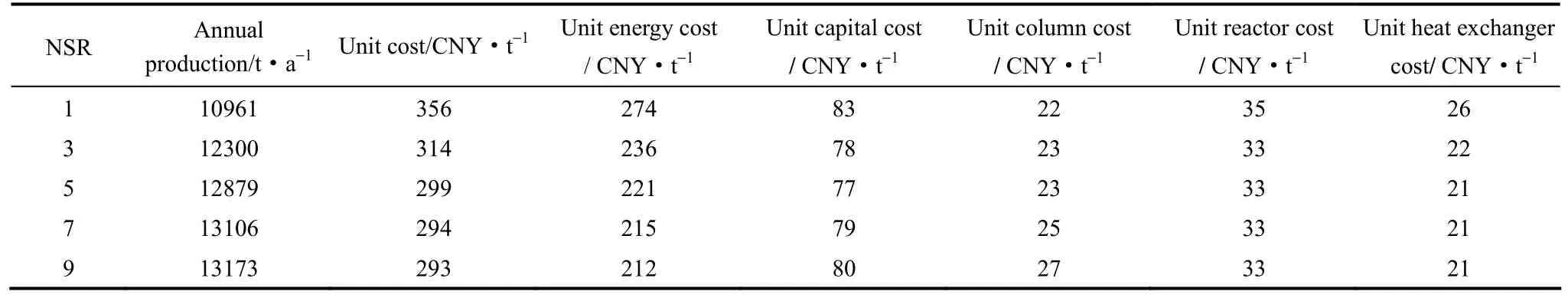

在V=100 kmol·h−1,B=40 kmol·h−1,NS=22,NR=2的条件下,考察侧反应器进出口间隔塔板数对SRC过程的影响,模拟结果如表4和图3所示。

从表4可以看出,当NSR从1增加到7时,醋酸叔丁酯的年产量从10961 t·a−1增加到13106 t·a−1,增幅为19.6%,单位产品能源费用显著降低,从356 元/吨下降至294 元/吨,减小了21.5%,而单位产品设备费用变化并不明显,单位产品成本逐渐降低。当NSR超过7之后,醋酸叔丁酯年产量增加与单位产品能源费用下降缓慢,而单位产品设备投资中的精馏塔费用仍然增加,导致单位产品成本降低趋势放缓。

图3显示了不同NSR下,反应精馏段醋酸叔丁酯的液相摩尔分数的分布,图中的向右箭头表示进入侧反应器的反应精馏塔采出流股塔板位置,向左箭头表示侧反应器进入反应精馏塔的塔板位置。

图3 侧反应器进出口间隔塔板数对连接侧反应器精馏段内醋酸叔丁酯液相摩尔分数的影响Fig. 3 Effects of NSR on liquid mole fraction oftert-butyl acetate in distillation zone connected with side reactors(V=100 kmol·h−1,B=40 kmol·h−1, NS=22, NR=2)

从图3可以看出,随着NSR从1增加到9时,进入侧反应器1的反应精馏塔采出流股中醋酸叔丁酯含量显著减小,而侧反应器2进入反应精馏塔的塔板上醋酸叔丁酯含量显著增加;侧反应器1进入反应精馏塔的塔板上和进入侧反应器2的反应精馏塔采出流股中的醋酸叔丁酯含量增加很小。这是由于增加NSR,增加了反应精馏段的分离能力,使得反应精馏段上部塔板的醋酸叔丁酯含量增加。增加侧反应器2的NSR,不仅增加了侧反应器2生成醋酸叔丁酯产物的分离能力,而且增加了从侧反应器1进入精馏塔的反应产物分离的精馏段塔板数,进一步提升了侧反应器1生成产物的分离能力。酸烯酯化反应是受反应热力学平衡限制的可逆反应,从精馏塔采出进入侧反应器的反应物浓度增加和产物浓度减小有利于酯化反应。因此,从精馏塔釜采出进入侧反应器1的进料流股中醋酸叔丁酯摩尔分数随着NSR增加而降低,也就是进入侧反应器1的产物浓度低,反应物浓度高,从而增加了侧反应器1的反应推动力,提高侧反应器1的反应能力。

3.4 侧反应器台数的影响

增加侧反应器台数,不仅增加了反应能力,同时也增加了反应精馏段塔板数,提升分离能力,有利于反应能力的提升。在V=100 kmol·h−1,B=40 kmol·h−1, NS=22, NSR=7的条件下,考察了侧反应器台数的影响,模拟结果如表5所示。

表5 侧反应器台数对SRC过程的影响Table 5 Effect of NR on SRC process

从表5可以看出,2台侧反应器与1台相比,醋酸叔丁酯年产量从11043 t·a−1增加到13106 t·a−1,增加了18.7%,单位产品能源费用从253元/吨下降至215 元/吨,降低15.0%,单位产品设备费用虽然略有增加,但是单位产品成本还是从325元/吨下降至294 元/吨,降低9.5%。当侧反应器台数增加到3台时,醋酸叔丁酯年产量与单位产品能源费用的变化并不明显,但是单位产品设备费用增加。与2台侧反应器相比,3台侧反应器的单位产品成本增加9.2%。从表5还可以看出,当侧反应器台数为2台或3台时,异丁烯对各台侧反应器的分配系数从精馏塔釜向上依次逐渐减小,第1台侧反应器的异丁烯分配系数达到0.651以上,表明大部分的反应能力集中在下部第1台侧反应器中进行。3台侧反应器与2台侧反应器相比,f1的变化并不显著,这表明增加的侧反应器主要分担了上部第2台侧反应器的反应能力。根据图3的分析可以知道,第2台侧反应器的进料流股中醋酸叔丁酯的摩尔分数达到0.2,产物浓度较高,对反应的推动力较小,因而反应能力的增加有限。而f3小于0.1也说明了第3台侧反应器提升产能较小,而设备费用与能源费用的增加成为主要影响因素。

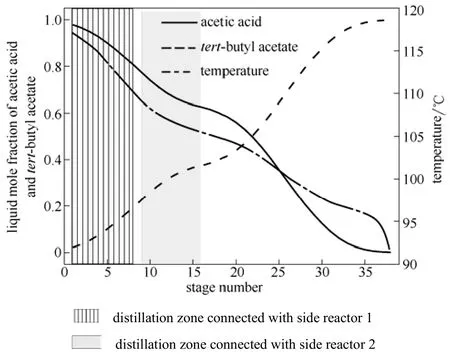

3.5 最优结构下SRC过程的精馏塔内参数分布

综合3.1~3.4节的结果与讨论,固定精馏塔釜汽化量100 kmol·h−1时,得到醋酸与异丁烯加成酯化SRC过程的最优结构参数为:V=100 kmol·h−1,B=40 kmol·h−1,NS=22,NSR=7,NR=2,f1=0.675,f2=0.325。在此最优参数下SRC过程的精馏塔塔板温度分布与塔内液相摩尔组成分布如图4所示。

图4 最优结构下的塔板温度分布与塔内液相摩尔组成分布Fig. 4 Temperature profiles and liquid composition profiles with optimum design parameters(V=100 kmol·h−1,B=40 kmol·h−1, NS=22, NSR=7, NR=2,f1=0.675,f2=0.325)

从图4可以看出,在精馏的分离作用下,产品醋酸叔丁酯不断从反应精馏段移出,在精馏塔顶部富集。反应精馏段以及侧反应器的进料流股保持醋酸的浓度高、醋酸叔丁酯的浓度低,有利于异丁烯与醋酸发生酯化反应,降低异丁烯二聚副反应的选择性。反应精馏段的醋酸和醋酸叔丁酯的组成分布、温度分布呈现单调变化规律,说明侧反应器没有带来逆向精馏副作用[24]。说明本文固定对应反应器2的精馏塔采出与反应器1的返塔位置相邻、每台侧反应器的进入侧反应器的精馏塔采出量(B)以及侧反应器进出口间隔塔板数(NSR)假设为相等是合理的。

4 结 论

(1)针对醋酸与异丁烯加成酯化反应可逆平行的反应特点,建立了较低温度反应与较高温度精馏的带侧反应器反应精馏集成过程,模拟结果表明该过程是可行的。

(2)通过模拟考察了进入侧反应器的精馏塔采出量、精馏段塔板数、侧反应器进出口间隔塔板数和侧反应器台数等参数对合成醋酸叔丁酯SRC过程的影响。模拟结果表明SRC过程的反应能力与分离能力存在最佳匹配,否则将导致过程的经济性下降。

(3)固定精馏塔釜汽化量100 kmol·h−1,规定新鲜醋酸进料的转化率达到99.9%、醋酸叔丁酯选择性达到97.0%,得到了最佳的参数:塔釜采出量为40 kmol·h−1、精馏段塔板数为22、侧反应器进出口间隔塔板数为7、侧反应器台数为2台、异丁烯在两台侧反应器中的分配系数分别为0.675和0.325时,SRC过程生产能力达到13106 t·a−1,此时单位产品成本达到最小为294 元/吨。

符 号 说 明

B——塔底采出量,kmol·h−1

F——异丁烯进料流率,kmol·h−1

fk——异丁烯在各台反应器中的分配系数

Ke——平衡常数,L·mol−1

k1——主反应正反应速率常数,L·mol−1·h−1

k2——副反应速率常数,L·mol−1·h−1

NR ——侧反应器台数

NS ——精馏段塔板数

NSR ——侧反应器进出口间隔塔板数

r1——主反应醋酸叔丁酯生成速率,mol·L−1·h−1

r2——副反应二异丁烯生成速率,mol·L−1·h−1

S1——主反应醋酸叔丁酯的选择性

S2——副反应二异丁烯的选择性

V——塔釜上升汽化量,kmol·h−1

下角标

k——反应器编号

[1] Faber W, Kirkpatrick D, Coder P, Li A, Borghoff S, Banton M. Subchronic, reproductive, and maternal toxicity studies with tertiary butyl acetate (TBAC) [J].Regulatory Toxicology and Pharmacology, 2014, 68(3): 332-342.

[2] Luo D, Corey R, Propper R, Collins J, Komorniczak A, Davis M, Berger N, Lum S. Comprehensive environmental impact assessment of exempt volatile organic compounds in California [J].Environmental Science & Policy, 2011, 14(6): 585-593.

[3] Montón J B, Muñoz R, Burguet M C, Torre J. Isobaric vapor-liquid equilibria for the binary systems isobutyl alcohol+isobutyl acetate andtert-butyl alcohol+tert -butyl acetate at 20 and 101.3kPa [J].Fluid Phase Equilibria, 2005, 227(1): 19-25.

[4] Shyamprasad K, Shamshuddin S Z M, Vasantha V T. Effective acetylation of alcohols, phenols and amines over mesoporous aluminophosphate solid acids under solvent free conditions [J].Journal of Porous Materials, 2014, 21(6): 1079-1090.

[5] Gu Y L, Shi F, Deng Y Q. Esterifcation of aliphatic acids with olefn promoted by Brønsted acidic ionic liquids [J].Journal of Molecular Catalysis A:Chemical, 2004, 212(1/2): 71-75.

[6] Trost B M. The atom economy - a search for synthetic efficiency [J].Science, 1991, 254(5037): 1471-1477.

[7] Karas L J. Ester preparation[P]: US, 5994578. 1999-11-30.

[8] Yu Guocong(余国琮), Yuan Xigang(袁希钢), Li Genhao(李根浩). Review of papers on distillation research published in “CIESC Journal” in past 60 years [J].CIESC Journal(化工学报), 2013, 64(1): 11-27.

[9] Malone M F, Doherty M F. Reactive distillation [J].Industrial & Engineering Chemistry Research, 2000, 39(11): 3953-3957.

[10] Niesbach A, Fuhrmeister R, Keller T, Lutze P, Gorak A. Esterification of acrylic acid andn-butanol in a pilot-scale reactive distillation column-experimental investigation, model validation, and process analysis [J].Industrial & Engineering Chemistry Research, 2012, 51(50): 16444-16456.

[11] Xiao Wu(肖武), Li Mingyue(李明月), Ruan Xuehua(阮雪华), He Gaohong(贺高红), Du Jian(都健). Optimization of ethyl acetate process conditions for sodium bisulfate fluidized catalytic distillation using response surface methodology [J].CIESC Journal(化工学报), 2014, 65(11): 4465-4471.

[12] Degarmo J L, Parulekar V N, Pinjala V. Consider reactive distillation [J].Chemical Engineering Progress, 1992, 88(3): 43-50.

[13] Ding Lianghui(丁良辉), Tang Jihai(汤吉海), Cui Mifen(崔咪芬), Chen Xian(陈献), Bo Cuimei(薄翠梅), Qiao Xu(乔旭). Analysis and comparison of RD and SRC involving the consecutive reaction of chlorination of toluene [J].CIESC Journal(化工学报), 2013, 64(9): 3277-3284.

[14] Baur R, Krishna R. Distillation column with reactive pump arounds: an alternative to reactive distillation [J].Chemical Engineeringand Processing, 2004, 43: 435-445.

[15] Ye J C, Li J, Sha Y, Lin H D, Zhou D W. Evaluation of reactive distillation and side reactor configuration for direct hydration of cyclohexene to cyclohexanol [J].Industrial & Engineering Chemistry Research, 2014, 53: 1461-1469.

[16] Bisowarno B H, Tian Y C, Tade M O. Application of side reactors on ETBE reactive distillation [J].Chemical Engineering Journal, 2004, 99(1): 35-43.

[17] Kaymak D B, Luyben W L. Design of distillation columns with external side reactors [J].Industrial & Engineering Chemistry Research, 2004, 43: 8049-8056.

[18] Kaymak D B, Luyben W L. Optimum design of a column/side reactor process [J].Industrial & Engineering Chemistry Research, 2007, 46(15): 5175-5185.

[19] Gangadwala J, Kienle A. MINLP optimization of butyl acetate synthetsis [J].Chemical Engineeringand Processing, 2007, 46: 107-118.

[20] Ding Lianghui(丁良辉), Tang Jihai(汤吉海), Cui Mifen(崔咪芬), Chen Xian(陈献), Bo Cuimei(薄翠梅), Qiao Xu(乔旭). Optimum design of coupled atmospheric reaction—vacuum distillationtechnology for benzyl chloride production [J].CIESC Journal(化工学报), 2011, 62(8): 2323-2327.

[21] Ding L H, Tang J H, Cui M F, Bo C M, Chen Xian, Qiao X. Optimum design and analysis based on independent reaction amount for distillation column with side reactors: production of benzyl chloride [J].Industrial & Engineering Chemistry Research, 2011, 50(19): 11143-11152.

[22] Kim Y, Pokki J P, Rehak K, Matous J, Aittamaa J. Excess enthalpy and vapor-liquid equilibrium at atmospheric pressure for the binary systems 2-methyl-2-propanol+2,4,4-trimethyl-1-pentene and 2-butanol+ 2,4,4-trimethyl-1-pentene [J].Journal of Chemical and Engineering Data, 2004, 49(2): 246-250.

[23] Douglas J M. Conceptual Design of Chemical Processes [M]. New York: McGraw-Hill, 1988: 345-350.

[24] Lu Enxi(陆恩锡), Li Xiaoling(李小玲). Retrograde distillation [J].Chemical Engineering(China) (化学工程), 2010, 38(4): 97-102.

Process simulation oftert-butyl acetate production by distillation column integrated with side reactors under different temperatures

HUANG Yuxin1, TANG Jihai1, CHEN Xian1, SONG Jianguo1,CUI Mifen1, FEI Zhaoyang2, QIAO Xu2

(1Jiangsu Key Laboratory of Industrial Water-conservation & Emission Reduction,College of Chemistry and Chemical Engineering,Nanjing Tech University,Nanjing210009,Jiangsu,China;2State Key Laboratory of Materials-Oriented Chemical Engineering,Nanjing Tech University,Nanjing210009,Jiangsu,China)

An advanced technology integrating a high-temperature distillation column with low-temperature side reactors(SRC) was proposed fortert-butyl acetate productionviathe additive esterification of acetic acid and isobutylene, since the reaction and separation required completely different operations. With a vapor boilup rate of 100 kmol·h−1, acetic acid conversion of 99.9% andtert-butyl acetate selectivity of 97.0%, the effects of flow rate from distillation column to reactors, stage number of rectification zone, side-reactor number and interval stage number between inlet and outlet of the reactor were systemically investigated. The results demonstrated that a higher economy process could be achieved with a more optimized match between the reaction capability and the separation capability. The obtained results laid a foundation for design and optimization of the industrial SRC process.

Prof. TANG Jihai, jhtang@njtech.edu.cn; Prof. QIAO Xu, qct@njtech.edu.cn

10.11949/j.issn.0438-1157.20150207

TQ 021.8

:A

:0438—1157(2015)10—4039—08

2015-02-09收到初稿,2015-06-07收到修改稿。

联系人:汤吉海,乔旭。

:黄玉鑫(1990—),男,硕士研究生。

国家自然科学基金项目(21276126,61203020);江苏省普通高校研究生科研创新计划项目(SJZZ_0098);江苏高校优势学科建设工程项目。

Received date: 2015-02-09.

Foundation item: supported by the National Natural Science Foundation of China (21276126, 61203020), the Graduate Research and Innovation Projects in Jiangsu Province (SJZZ_0098) and the Project Funded by the Priority Academic Program Development of Jiangsu Higher Education Institutions (PAPD).