特殊地貌条件下定向钻与顶管技术结合穿越铁路的实践

刘玉宝

中石化销售华北分公司,天津300384

特殊地貌条件下定向钻与顶管技术结合穿越铁路的实践

刘玉宝

中石化销售华北分公司,天津300384

在特殊地形地貌条件下,利用定向钻和顶管施工工艺二者的结合,穿越铁路、河流、公路等障碍物,可以降低对地面附着物的破坏和减少开挖工作量。文章结合某成品油长输管道穿越铁路、河流的工程实际,从主要作业任务、管道预制、试压清管、定向钻机组钻孔至顶管工作井、主管道回拖、接收井管道连接、HSE保障措施等,介绍了联合应用该两项技术成功解决工程问题的过程。

成品油管道;穿越工程;定向钻;顶管

1 概述

某成品油长输管道全长155 km,设计压力输量400万t/a,设计压力9.5 MPa,管道为L415直缝电阻焊钢管,规格为D 406.4 mm×7.9 mm,采用三层PE加强级防腐。该工程在天津市滨海新区TJⅠ014~TJⅠ016号桩范围穿越临港铁路及大沽排污河,穿越总长度为346 m。

铁路主管部门批复的铁路穿越方式为顶管穿越,穿越位置位于临港铁路专用线K3+713.2处,与铁路斜交84°,紧邻大沽排污河。采用泥水平衡法顶管施工工艺,工作坑(8 m×6 m)在临港铁路南侧,工作坑中心距离铁轨中心沿顶管方向37.4 m,接收坑(D3.6m)位于临港铁路北侧,距临港铁路中心145.6m。工作坑、接收坑属于深挖基坑(14 m),采用材质为T12(12CrMo)、直径1 550 mm的管节,长度3 m/节,顶进总长度为183 m,套管接口为双插口式,接缝为顶压橡胶垫。

临港铁路及大沽排污河顶管穿越完成后,面临接收井作业区受现场空间限制的问题:临港铁路位于大沽排污河南侧,大沽排污河北侧地面主要附着物为芦苇丛,临港铁路南侧为待建区域,堆放有建筑垃圾,因此没有足够的管道预制场地,也无法直接采用钻机回拖。

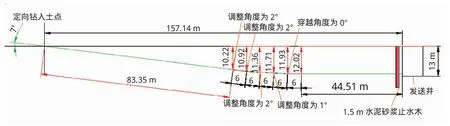

经过现场的实际勘查,决定采用如下施工方案:管道地面预制(在铁路南侧),单边定向钻钻孔连通至顶管穿越铁路的工作坑(入土点在铁路南侧),钻孔水平段与顶管套管形成轴线,在顶管接收坑利用卷扬机及滑轮组回拖主管道,然后利用2个弯头及一段直管在接收井井底和穿越段主管道连通,完成主管道安装的施工。见图1、图2。

图1 管道穿越安装示意

图2 定向钻导向示意

2 主要作业任务及分工

根据现场实际情况和批准的施工组织方案,为确保主管道穿越的顺利实施,对主要作业内容进行细化分解,划分为安装、定向钻穿越、回拖三个施工专业机组,并分配了相应的专业人员力量,细化了责任分工。

2.1 安装机组人员责任

穿越主管道的组对、焊接、试压、防腐补口,回拖完成后严密性试压、通球、测径,接收井内管道连接作业,回拖主管时的绝缘支架的安装,回拖完成后水泥套管两端封堵、防水以及为以上工作所采取的技术措施等。

2.2 定向钻穿越机组人员责任

定向钻钻机及岩石钻具的配置、导向、扩孔,泥浆的回收和回拖过程中向钻孔内注浆,工作井内套管管口临时封堵,接收井内钻杆的安装及套管内钻杆的拆卸,泥浆的处理,施工过程中所采取的安全防护措施等。

2.3 回拖机组人员责任

滑轮组支架的制作、安装、固定,卷扬机的固定、钢丝绳的配置,滑轮组的调试,回拖过程中滚动管托的安装及回拖完成后滚动管托的拆卸,回拖完成后滑轮组及支架的拆卸,施工过程中所采取的安全防护措施等。

3 施工过程控制

3.1 管道预制

3.1.1 预制场地清理

本次穿越需主管道直管长346 m,冷缠带防腐热煨弯头2个(90°),竖直管段8 m。管道预制带选在TJⅠ015~TJⅠ017号桩沿河边范围内。因受场地限制,分两段进行焊接、预制,试压。提前清理影响管道预制带约50 m范围内的建筑垃圾带(约4.5 m高),清理出底宽10 m的作业带。

3.1.2 管道焊接、检测

管材在拉运过程中严格执行管材拉运防护措施,防止对成品管防腐层的破坏。管材验收合格后进行布管、组对、焊接。预制管段进行100%射线检测和100%超声波检测,无损检测合格及试压完成后进行防腐补口、补伤。

3.2 试压、清管

试压采用洁净水作为试压介质。为了减少试压工序,用D76 mm×10 mm无缝钢管连接两段焊接完成的管道,进行一次试压。清管、试压使用椭圆形封头。

3.2.1 注水

为尽快排尽管道内的空气,采用先装入双向清管器后注水的方法,用水推动清管器,将整个管段注满水,24 h后开始升压。

3.2.2 强度试压

强度试验压力为设计压力的1.5倍。首先升压至强度试验压力的30%,稳压15 min;再升至强度试验压力的60%,稳压15 min;稳压期间对管道进行检查,若无异常现象,继续升压至强度试验压力的70%,进行双减压操作,测试管道内空气含量,若空气含量不超过2%则为合格;继续升压至强度试验压力,稳压4 h为合格。

3.2.3 严密性试压

严密性试验压力为设计压力的1.1倍。强度试压合格后,缓慢开启泄压阀,缓慢降压至严密性试验压力,进行严密性试验,管道两端压力平衡后稳压24 h为合格。

3.2.4 排水

试压完成后,通过泄压阀卸除管道压力,利用压缩空气推动管道内原有双向清管器进行排水吹扫,无游离水排除为合格,然后采用盲板对管道进行临时封堵。

3.2.5 回拖耳鼻安装

在管道回拖端焊接回拖耳鼻,用X射线检查,确认没有焊接缺陷后方可连接钻孔内钻杆进行回拖。

3.2.6 开挖发送沟

为了在回拖过程中减少摩擦力,保护好管道防腐层,沿管道预制带开挖发送沟,沟深1 m、宽1.5 m,沟内不能有石块、树根等杂物。管道回拖前,在沟内放水,在管道回拖过程中起到润滑作用。

3.3 定向钻机组钻孔至顶管工作井

3.3.1 测量放线

根据设计平面图结合现场接收井和工作井的位置,用全站仪测出线路走向的中心位置,然后确定钻机的摆放的位置(钻机摆放位置距离工作井约160 m,最大夹角为17°)。

3.3.2 现场干扰源排查

根据现场情况,由于高压电线、管道较多,会直接干扰测量信号,为了降低信号干扰,保证导向的准确度,采用了有线制导。

3.3.3 顶管套管保护

在导向孔施工前,用土袋装土,用吊车将土袋运送至井内,将工作井内套管管口封堵住(封堵高度为1 m),防止泥浆流入套管内,影响施工。待扩孔完成后,再将土袋用吊车运出井外。

3.3.4 挖设泥浆坑

用土对现场垃圾坑进行围堰(20 m×20 m),将坑内垃圾清理干净,将坑内的水抽完(深0.5 m),然后铺设三层防水塑料布,作为泥浆坑使用。

3.3.5 钻导向孔

该穿越施工为单边定向钻穿越,穿越距离较短(160 m),出土点在顶管穿越铁路的工作井里面,在150 m处需要穿过工作井外围的水泥砂浆防水层(厚度为1.5 m)。为了保证导向孔一次钻穿成功,采用150 t钻机以7°的入土角进行入土穿越,采用岩石动力钻具,且采用3组岩石扩孔器,进行逐级扩孔。为了保证穿越角度,以1 200 D(D为穿越管道外径)作为穿越曲线的曲率半径,然后逐渐的缩小钻进角度,保证钻进113~160 m之间为水平段,进入工作井时,保证出土点距离工作井底侧约1 m,见图2。

3.3.6 泥浆配置

由于是单边定向钻,泥浆很容易流失,为了保证钻孔内有足够泥浆,适当提高泥浆的稠度,初步设定为80 s,然后根据现场泥浆实际流失情况,逐步调整泥浆配比。

3.3.7 扩孔

单边定向钻钻孔内泥浆流失较快,固孔困难。为了确保管孔成形和主管顺利回拖,将孔径扩大到700 mm。在扩孔的过程中,采用两台泥浆泵将流进工作坑内的泥浆及时抽回泥浆池内。

3.4 主管道回拖

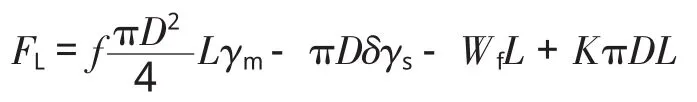

3.4.1 回拖压力计算

按照最大管道回拖力计算公式

式中FL——计算的拉力/kN;

f——摩擦系数,取0.3;

D——钢管外径/m,取0.406 4;

L——穿越管道长度/m,取346;

γm——泥浆重度/(kN/m3),取10.5;

γs——钢管重度/(kN/m3),取78.5;

δ——钢管壁厚/m,取0.007 9;

Wf——回拖管道单位长度配重/(kN/m),取0;

K——黏滞系数/(kN/m2),取0.18。

通过计算得出回拖拉力为138.6 kN,选取1.5倍系数,确定回拖最大拉力为208 kN,根据所计算的回拖力选择所需要的卷扬机、滑轮组、钢丝绳等设备及材料。

3.4.2 回拖系统安装

根据接收井的实际尺寸将接收井内的支架和定滑轮在井上完成预制;将预制好的支架用吊车吊入井内并调整好方向,然后将卷扬机固定在支架工字钢上;缠绕钢丝绳从卷扬机到滑轮组再到定滑轮最后通过水泥套管到达工作井;在定向钻机组完成最后一次洗孔前,将分动器连接在扩孔器的后面并接上钻杆。

3.4.3 管道回拖

钻机扩孔完成后,将其撤离,将焊接好的管道放置在管道发送沟中,在定向钻入土点连接钻孔内钻杆和钢管;在工作井内连接水泥套管内钢丝绳和钻孔内钻杆;连接完成后启动卷扬机缓慢回拖,同时向管孔内补入泥浆,确保管内有足够的泥浆润滑,减少回拖阻力,并将流入工作坑内的泥浆及时回收到泥浆池内,形成一个良性循环系统。

当钢管回拖至工作井时,停止回拖,在工作井内拆除钻杆和钢管之间的连接,直接用钢丝绳连接钢管,按照设计文件要求,每2 m安装一个管道绝缘支架,然后继续回拖。待钢管进入混凝土套管管口后约1 m长时,利用吊车将管头吊起,在管道下面放上滚动管托,随后每间距约10 m,放入一个滚动管拖,直至管道拖至接收井套管管口约0.4 m处。

3.4.4 回拖系统拆除

待回拖完成后,拆除滑轮组和支架,卸下卷扬机;用千斤顶撑起管道,然后用红砖作为支撑,取出全部的滚动管托;套管两端用红砖、水泥进行封堵,再用沥青麻丝封堵防水。

3.5 接收井管道连接

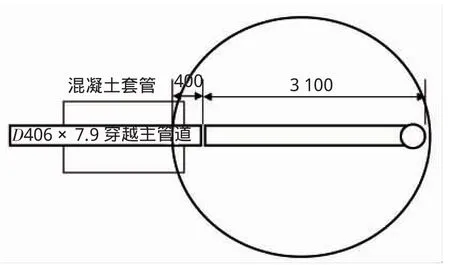

接收井为圆柱形混凝土坚井(直径为3.6 m,高14 m),管道回拖到位后,管端进入接收井约0.4 m,热煨弯头从端口至拐弯侧背为3.1 m,因此管道在井内只能竖直向上与地面的埋地管道相连,见图3。

图3 接收井安装示意

3.5.1 井内管道的地面预制

在地面进行预制工作,先焊接热煨弯头与直管段,采用25 t吊车把预制好的管件吊装放入接收井内。

3.5.2 爬梯安装

制作、安装带护笼的竖直爬梯,接收井深14 m,爬梯采用分段、分层形式,共分为3段。

3.5.3 通风系统安装

制作安装深井通风设备及风管,风管采用DN100×4 mm的PE管,在井壁上打膨胀螺栓加卡子对PE管进行固定。

3.5.4 管道就位后主管道严密性试压

现场准备工作就绪,安全措施及监护到位后,在接收井内焊接封头,对穿越就位的主管道再次进行严密性试压;试压合格后对管道封头进行切割、打磨及通球、测径。

3.5.5 接收井管道连接

为了增加接收井底部管道焊口连接的稳定性,降低重力对焊口的影响,在热煨弯头直管段距离焊口0.3 m的位置,混凝土套管与焊口中间的位置设立钢支撑。钢支撑底部为厚8 mm、长0.3 m、宽0.3 m的钢板;立杆采用D114 mm×8 mm无缝钢管制作;立杆顶端用厚8 mm钢板弯制成瓦型,弧长为保护管道的1/3;钢支撑和管道间用厚6 mm的橡胶垫保护管道防腐层。

3.5.6 接收井顶端管道连接

接收井内管道经焊接、无损检测、防腐补口合格后分层进行回填、夯实。回填高度距离地表约5 m,在接收井混凝土井壁上凿出一个直径为1 m的圆洞,拆除直立管端口临时封堵,在其上焊接与顶部热煨弯头连接的连头,经无损检测、防腐补口合格后,对热煨弯头水平端口采用钢板进行临时封堵;对接收井井壁圆洞用红砖、水泥封堵,然后分层进行回填、夯实,恢复原地貌。

4 HSE保障措施

本工程在井底进行安装作业,风险高,难度大,必须制订详细的HSE保障措施和应急预案,确保施工人员安全、健康。

4.1 作业环境安全

作业前对井内空气环境进行检测,防止人员缺氧窒息或井内用火、焊接时有易燃、易爆气体聚集;安全监护、现场安全条件、施工前及雷雨天气过后施工前须进行安全条件的确认。

4.2 用电安全

焊接、发电设备要安全、可靠接地;防触电、漏电保护器的设置应一机一闸一保护;焊把线垂吊太长时,需将其固定在井顶、井壁上,以减小竖向拉力。

4.3 安全防护措施

工作井和接收井口四周用方钢做成护栏,并安装防护网,防止杂物掉进井内;人员进入井内操作前戴安全帽、安全带、防毒面罩;上下爬梯加固,与井内部支架焊成一体。

4.4 作业人员安全保护

在使用卷扬机回拖的过程中,工作井和接收井内禁止有人作业;尽量减少井内工作量和时间,能在井上完成的工作尽量在井上完成;井内作业时,安排专职监护人员在场,每间隔5 min与井下人员进行一次通话,询问感觉是否正常;焊接作业半小时后到地面休息15 min;在工作井和接收井旁各安排一辆吊车,紧急情况下用安全带帮助井下人员撤离。

5 结束语

本工程利用定向钻单边钻孔,在钻孔水平段和已经顶进的混凝土套管形成轴线,然后在另外一侧,利用卷扬机完成管道回拖,在受限的地形地貌条件下,完成了管道安装,减少了对作业带的占用和开挖工作量,在一定程度上压缩了施工周期和降低了施工成本。本工程顺利实施的关键是定向钻钻进中,钻头与工作井口之间的定位导向要精准,导向孔不能出现大的偏差。实践证明,在特殊地形地貌条件下,利用定向钻技术完成顶管穿越工程的主管道安装,技术上可行,并且具有一定的经济、社会效益。

[1]付景龙,王建华,黄敏.定向钻穿越不良地层施工技术新突破[J].石油工程建设,2007,33(1):34.

[2]李西军.管道定向钻孔法穿越天津海河[J].石油工程建设,1997,(3):25-26.

[3]衣国辉.沉井法工作坑在长输管道顶管施工中的应用[J].石油工程建设,2007,33(3):32.

[4]李德选,王雪强,王军,等.地质条件对定向钻穿越的影响与应对措施[J].油气储运,2012,31(3):175-177.

[5]刘耀武.定向钻穿越管道试压及清管方案[J].油气田地面工程,2014,33(4):68-69.

[6]张与胜.长输管道连头施工质量控制[J].硅谷,2012(23):156-157.

[7]李洋,张鹏.大深度竖井内管道敷设施工技术[J].石油化工建设,2013,(4):107-108.

[8]GB 50423-2013,油气输送管道穿越工程设计规范[S].

Practice of Pipeline Crossing Railway and Riverwith Combined Directional Drilling and Pipe-Jacking TechnologyinSpecialTopographic Condition

LiuYubao

NorthChina Branchof Sinopec Sales Co.,Ltd.,Tianjin300384,China

Using combined directional drilling and pipe-jacking technology to crossing railway,river and highway in special topographic condition can reduce the damage to items attached to ground and decrease excavation workload.This paper describes the successful practice of using the combined method to a certain pipeline crossing railway project in aspects of main operation task,pipeline prefabrication,pressure test and pigging,directional drilling to work shaft for pipe-jacking,main pipeline pullback,pipeline connection in receiving shaft,HSE ensuring measures.

product pipeline;crossing engineering;directionaldrilling;pipe-jacking

10.3969/j.issn.1001-2206.2015.03.019

刘玉宝(1979-),男,河北安平县人,工程师,2006年毕业于天津大学管理学院,现从事成品油管道工程建设工作。

2014-10-23