煤粘结指数测定影响因素探讨

吴琨,郑丽,魏风英

(宝钢集团八钢公司制造管理部)

1 前言

煤的粘结指数是表征烟煤粘结性的主要参数,是判断烟煤粘结性和结焦性的重要指标。一些企业将煤粘结指数指标作为原燃料采购煤对外结算的重要依据。某钢铁企业2012~2013年有数十家煤厂提供进厂煤,根据煤粉品种不同,煤的粘结指数也从30到100不等。由于厂家多,粘结指数测定范围波动大,经常有厂家及生产部门提出复检异议。因此,是否准确测定进厂煤种的粘结指数,真实反映进厂煤质量,直接影响客户的结算和焦炭质量,对提高企业的生产效益和经济效益具有双重意义。

2 粘结指数的测定原理

粘结指数测定是将一定质量的试验煤样和专用无烟煤,在规定的条件下混合,快速加热成焦,所得焦块在一定规格的转鼓内进行强度检验,以焦块的耐磨强度即抗破坏力的大小来表示试验煤样的粘结能力。因此,烟煤粘结指数实质上是试验烟煤样在受热后,煤颗粒之间或煤粒与惰性组分颗粒间结合牢固程度的一种度量,是各种特征和化学变化的最终结果,简记G指数,通常称为G值。

3 影响粘结指数G值的因素

影响粘结指数准确测定的因素较多,涉及取样、制样和分析等操作环节。针对粘结指数测定中遇到的问题进行了大量的试验,经过分析、归纳、总结,探究影响烟煤粘结指数的原因。

3.1 进厂煤不同种类粘结指数G值的测定

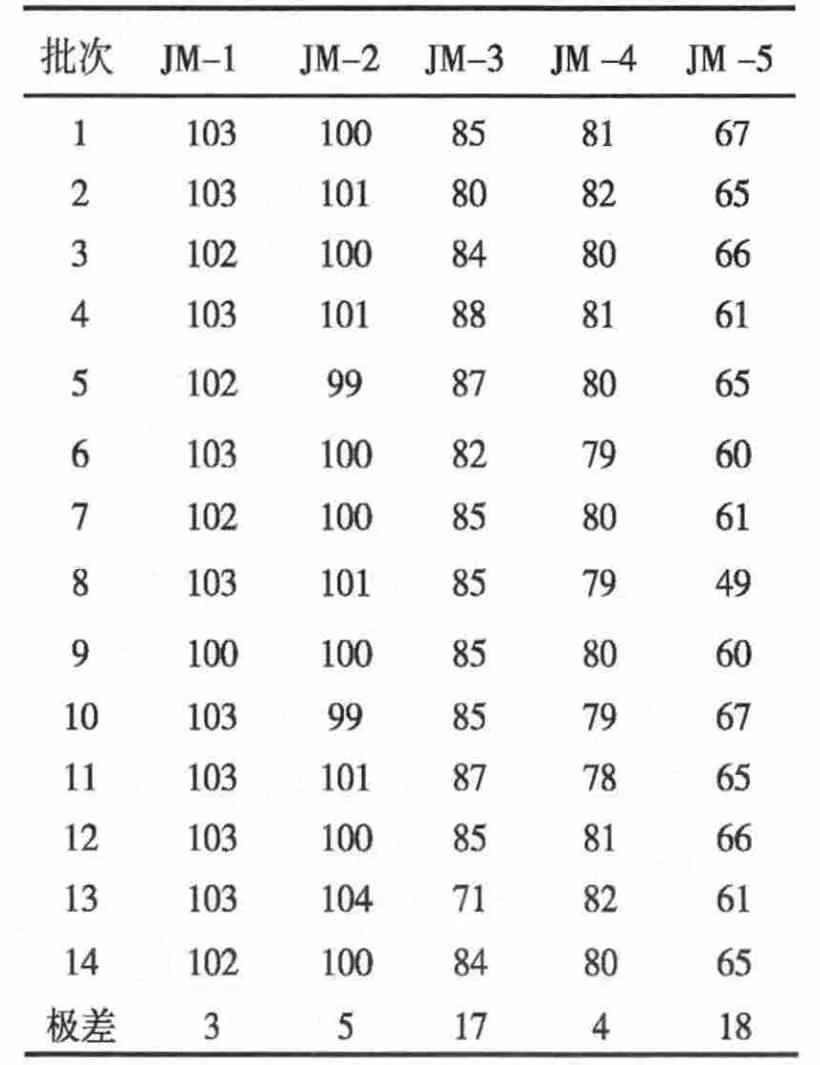

实验分别在相同条件下,按照统一取样方法随机对5种进厂焦煤用同一标准取样。并对所取煤样的粘结指数进行了14批次的测定,试样种类依次编为JM-1、JM-2、JM-3、JM-4 JM-5,各批次G值见表1,G值波动曲线见图1。

表1 不同煤种随机批次采样G值波动对照

图1 不同煤种粘结指数波动图

由图1显示,JM-1、JM-2、JM-4煤类的G值测量值波动不大,极差在3~5。说明这种焦煤煤层固定、煤质较稳定,所采煤样具有代表性,分析结果差别不大。但进厂JM-3、JM-5煤的G值波动较大,极差在17~18。由此可见在煤质不稳或易氧化性的煤煤样代表性不好,分析结果差别较大。

3.2 进厂煤在前期制样时影响因素

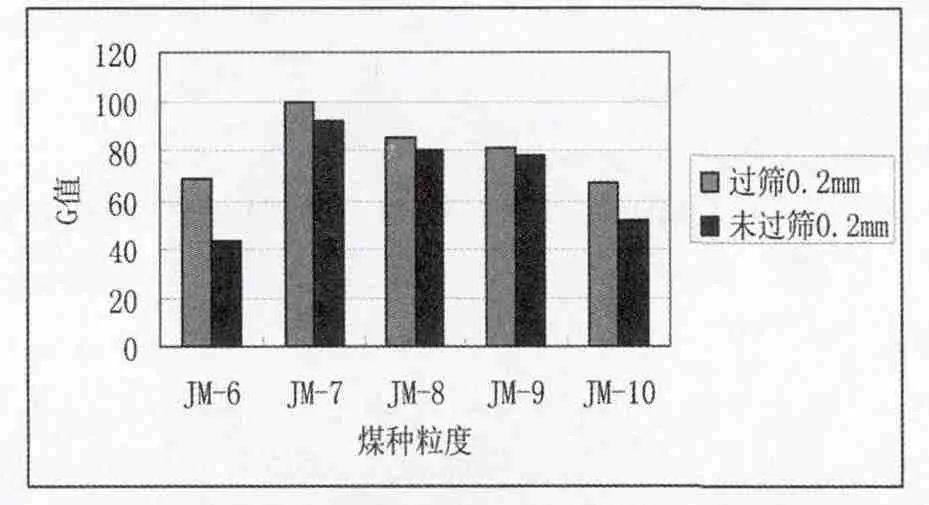

3.2.1 制样粒度对粘结指数G值的影响

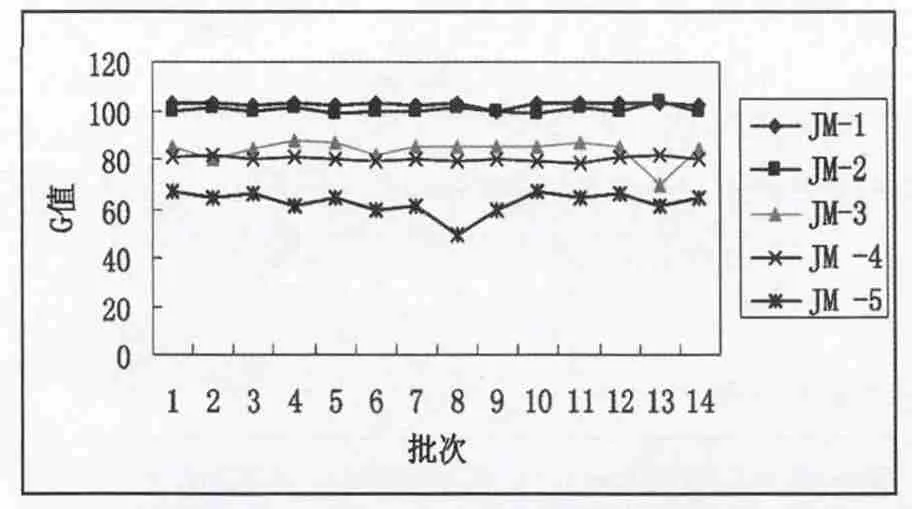

表2 不同煤种粒度G波动对照

GB 474-2008规定,G值试样须制备成小于0.2mm的空气干燥煤样,其中0.1~0.2mm的煤粒占全部煤样的20%~35%,因此制样时粒度必须保证能够通过0.2mm标准筛筛分。根据经验,若化验接样时用手捻样品有沙粒感,就可以确认此样品粒度较粗不合格。为了解粒度对试样检验结果的影响,试验分别把粒度较粗的样品用0.2mm标准筛筛分,再对过筛和没过筛的试样进行粘结指数G值测定,统计试验数据见表2,图2。

图2 不同煤种粒度波动G值对照

由表2可见,未过筛的粘结指数测定值明显低于过筛的测定值,即煤样粒度增大,粘结指数呈减小的趋势。由图2可见煤种不同,粒度对粘结指数影响幅度(差值)也有所不同。如JM-8、JM-9煤质较匀,虽未过筛,但筛上物较少,粒度对粘结指数的影响(差值3~4)可忽略;但是JM-7、JM-10特别是JM-6,煤质不匀粒度较大,其影响(差值8~16)随之增加。可见,制样粒度对煤的G值影响大,所以对样品制样粒度应严格执行国标。

3.2.2 制样操作过程对粘结指数G值影响

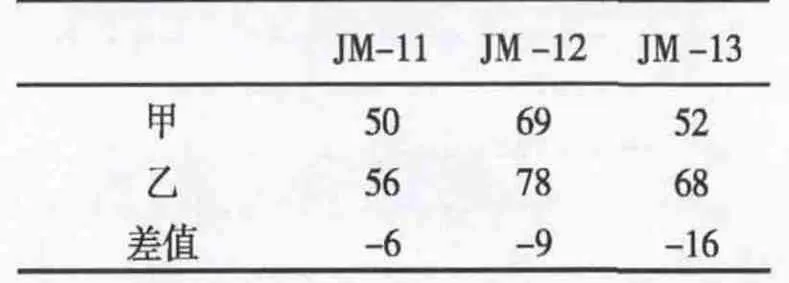

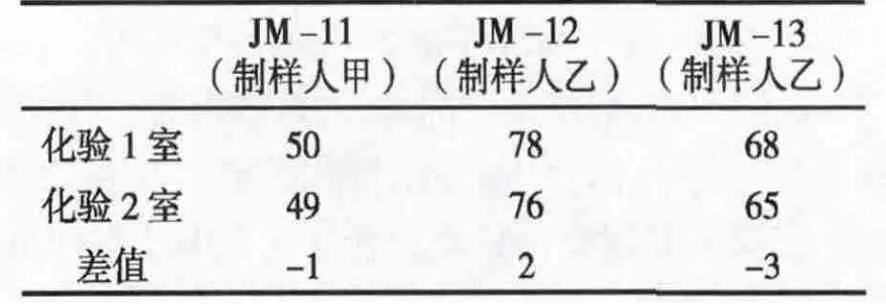

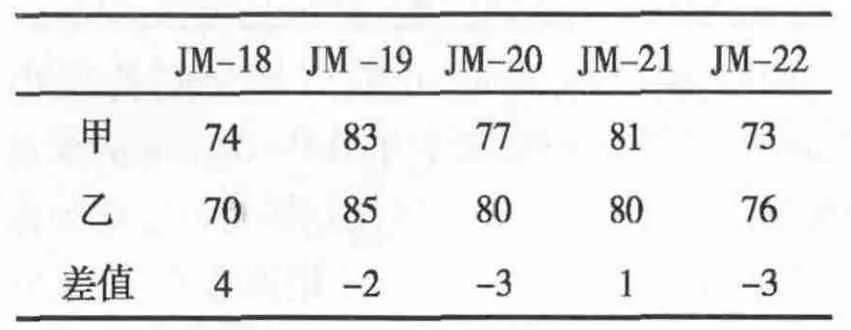

同一进厂煤,把一个大样分成两份,制样分别由甲、乙两个人制样,把两个小样同时送往化验室分析,所得结果如表3。随机把其中一个人所制样送往另一个化验室分析,结果如表4。

表3 同一煤样不同人制样G值对照

由表3得知,同一个大样不同人制样分析,粘结指数竟然有6~16波动,说明制样不规范是一个不可忽视的重要影响因素。

表4 同一小煤样不同化验室人分析对照

由表4可知,同一小样分析,粘结指数波动为2~3,在国标允许范围内,说明分析化验的误差影响并不大,由此可见,在正常采样、制样和化验分析的情况下,制样操作不当造成的误差较大。而如在来样中随意采几点就进行制样,或是在制样过程中,由于粒度的离析作用和留弃的不恰当,造成被保留的和被弃掉的两部分粒度组成发生偏倚,造成缩分误差。这样操作都会造成误差,因此,要求制样时按规定进行严格的破碎、混合、缩分(至少三遍)规范操作。

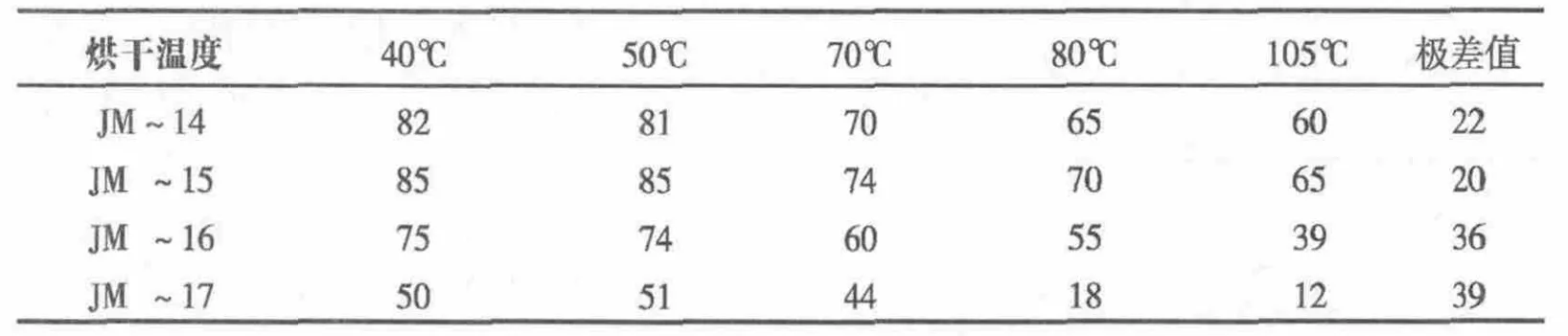

3.2.3 样品烘干温度对粘结指数G值影响

GB474-2008规定:试验煤样依次经过破碎、混合、缩分重复操作至少三次,最后研磨,及时制成空气干燥煤样。

空气干燥方法:将煤样放入盘中,摊成均匀的薄层,于温度不超过50℃下干燥。煤样干燥可用温度不超过50℃的空气循环干燥箱进行。干燥后,称样前应将干燥煤样置于环境温度下冷却并使之与大气湿度达到平衡,一般冷却3小时。但对于易氧化性煤及受煤的氧化影响较大的测定指标(如粘结性和膨胀性),煤样干燥温度不应高于40℃。

在实际操作规程中对煤样进行破碎、混合、缩分的流程基本达标,但煤样在进研磨机前需要烘干(否则因煤样湿无法进行研磨)。如赶时间制样,烘干温度不严格执行国标50℃烘干,与达到空气干燥状态的国标要求(温度不超过50℃烘干)比较,粘结指数差异较大,特别是易氧化性煤粘结指数影响更大。表5为对同一个煤样不同烘干温度做粘结指数G对照,由表5测试结果可见不同温度烘干温度的G值。

表5 同一个煤样不同温度的G值对照

3.2.4 样品烘干时间对粘结指数G值影响

国标规定连续干燥1h后,煤样的质量变化不超过0.1%,若对样品的烘干时间较随机,未严格执行国标,粘结指数差异也较大。对同一个煤样的不同烘干时间做粘结指数对照,结果见表6,图3。由图3可知,烘干时间越长,粘结指数越低。制样过程中的烘干时间对粘结指数影响非常大,烘样时一定要不时观察,只要达到空气干燥状态即可,不可烘干过度。

表6 同一个煤样不同烘干时间的G值对照

图3 同一个煤样不同烘干时间G值对照

3.3 试验检测中的影响因素分析

3.3.1 煤样混匀程度对粘结指数G值的影响

国标粘结指数G值测定对操作的规范性要求很强,其测定结果随实验条件而变化。GB5447-1997中规定,搅拌时坩埚作45°倾斜,将试样充分混合均匀,用搅拌丝将坩埚内的混合物搅拌2min。若随意搅拌,或是搅拌时将试样溅出来,造成人为误差,进而影响粘结指数的测定。如不同的分析工对一煤样进行搅拌的分析结果如表7。由表7可知,只要按规范搅拌,混匀程度对粘结指数影响不大。

表7 同一煤样不同分析工的G值对照

近年来,检测过程中使用机械设备搅拌机进行搅拌,为说明人为操作的误差影响与人工搅拌做了对比(表8),误差均在允许范围之内,可见按规范操作搅拌方法对粘结指数影响不大,机械搅拌节约了人力及时间。

3.3.2 压块质量对粘结指数G值的影响

压块的质量直接影响煤样和无烟煤的粘结程度,压块的质量越大,粘结越好,粘结指数测定准确,反之结果偏低。所以,试验中要按照国标使用质量为110~115g的铂铬钢压块,每天操作前须确认一下压块质量,如达不到要求,就应废弃不用。放入压块前,先用搅拌棒把坩埚中搅拌好的煤样沿壁混合样拨下,使其比中间部分稍低后,再放入压块,以保证混合样完全处于压块之下,否则,测定结果偏低。

3.3.3 测量温度对粘结指数G值的影响

国标规定在测粘结指数时,温度要控制在850+10℃。试验按不同焦化温度、马弗炉控温区域前后进行试验(焦化时间15min),所得结果见表9。

由表9可见,马弗炉控温区域位置前后粘结指数影响不大,控温区域温度可控。焦化温度对JM-30煤种影响较大,当温度低于标准温度50℃时,最大G值有12的误差。但当温度高于850℃时,由于煤样早已成焦,故对粘结指数影响不大。随焦化温度的升高,粘结指数有偏高的趋势,而且煤种不同,偏高的幅度也不同。所以,在试验中一定要将焦化温度控制在850℃±10℃,且必须保证炉温在试样放入马弗炉后6min内迅速恢复到850℃。因为温度回升速度的快慢决定了有效温度下的焦化时间,会影响试验结果。若回升速度慢,有效温度下的焦化时间短,测定结果就会偏低。实际生产中化验室使用的马弗炉温度控制表及控温实施必须按期校准。

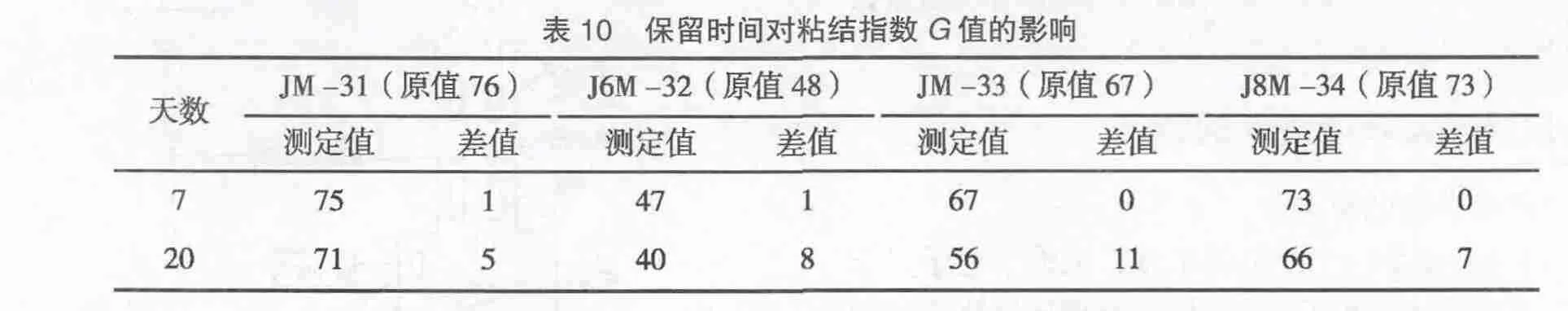

3.3.4 样品保留时间对粘结指数G值影响

不同保留时间煤的粘结指数与原测值对照,见表10。随煤样放置时间的增长,粘结指数逐渐减小,煤种不同,减小的幅度也不同。这是因为煤样受氧化后,其粘结能力会有所降低。为此,在试验中,一定要按标准规定将采样-制样-化验的周期,控制在7天内,并报出结果。

4 结论

影响进厂煤粘结指数G值的原因很多,除了煤样本身,还有人为操作过程中产生的误差,其测定结果会随试验条件的不同而变化。从采样、制样到试验分析,每个环节都有可能造成粘结指数测量的偏差。其中煤样粒度、煤样烘干温度和煤样烘干时间对粘结指数的测定影响最大。

所以粘结指数检测人员要按照国标规定的试验方法、试验温度、试验粒度等要求操作,并严格监控粘结指数的测量过程。加强管理,采取自查、专查、互查的方式,进行不定期抽查,并将抽查结果记入个人档案。当检测值出现差异时,应仔细检查各种影响因素,有针对性地加以解决。