胜利油田气浮磁分离污水处理技术现场试验

付法栋 边江 于丹丹 石念军 蒋文明

1中国石化胜利油田分公司采油工程处2中国石油大学(华东)储运与建筑工程学院3中国石油大学(北京)机械与储运工程学院4中国石化胜利油田分公司孤东采油厂

胜利油田气浮磁分离污水处理技术现场试验

付法栋1边江2于丹丹3石念军4蒋文明2

1中国石化胜利油田分公司采油工程处2中国石油大学(华东)储运与建筑工程学院3中国石油大学(北京)机械与储运工程学院4中国石化胜利油田分公司孤东采油厂

在胜利油田坨一污水站进行气浮磁分离污水处理技术现场试验,结果表明:OPS+ CoMag系统对污油和悬浮物含量不同的污水处理效果均比较理想,OPS装置和CoMag装置出水的含油量、悬浮物、粒径中值等主要水质指标优于设计指标;OPS技术对于污油和悬浮物含量高的污水具有较高的去除效率,适合作为沉降罐的下一道处理工序,处理含油率高(波动值较大)的污水;CoMag技术作为气浮处理以后的二级处理工艺,对污油和悬浮物含量低的污水具有很高的去除效率,但其可处理浓度范围较小。

气浮;磁分离;污水处理;试验;流程;去除率

胜利油田作为国内第二大石油生产基地,目前已进入开发后期,为了使油田产量保持稳定,注聚合物驱油的三次采油技术已经成为采油的主要手段。与传统的清水驱油相比,注聚合物驱油技术采出污水的物化性质更为复杂,携带固体悬浮物能力更强,同时对化学处理药剂的损耗更大[1-3]。传统的污水处理设备和方法已难以满足生产要求,迫切需要一种能够有效处理含聚污水、效率高、成本低的污水处理新技术。

气浮磁分离污水处理(OPS+CoMag)是国内刚开始应用的污水处理技术,OPS(气浮处理技术)在不加药的前提下,采用加压溶气气浮除油和聚结除油原理实现除油,改变了除油系统对药剂严重依赖的现状;CoMag(磁分离工艺),通过投加磁粉与絮凝剂,产生高密度絮体携带污油加速沉降,实现污水除油。在胜利油田开展OPS+CoMag污水处理现场试验,取得了较好的效果。

1 工作原理与工艺流程

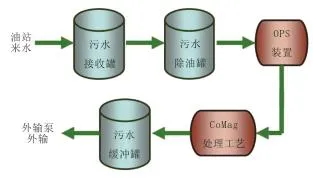

污水处理主要采用OPS装置和CoMag技术工艺,工艺流程如图1所示。

OPS装置的工作原理:含油污水进入OPS装置,在装置中旋流的作用下实现初步的油水分离,分离之后的部分油滴、悬浮物与微小气泡在旋流气浮下发生黏附形成聚团,由于密度差的存在,聚团上浮到水面,实现与水的分离;剩余的油滴与悬浮物进入集聚除油系统进行进一步处理,其中一部分直径为1~30mm的小油滴在运动过程中,互相之间不断碰撞、摩擦,进而使其表面层被破坏,循环往复之后,油滴不断聚集生长,当直径>25mm后被小气泡携带上浮到水面,从而实现分离。悬浮物沉积在装置底部,随后进入集污池[4]。

CoMag处理工艺工作原理:由OPS装置处理分离过后的水首先进入混合反应罐,此时向罐中加入絮凝剂、聚合物及超细磁粉,与来水混合后经充分搅拌产生高密度的磁嵌合絮状体,之后流入澄清罐中。由于澄清罐为锥形体,这些絮状体在密度差的作用下会迅速沉降,沉降到底部的磁性絮状物被抽出,同时夹带在其中的所有固体颗粒也一并排出,至此得到经过初步处理的上清液。将上清液输送至磁过滤器中对液流进行冲洗,进一步去除细小絮体及悬浮颗粒物后排出,若出水达标,则进行回注。污泥中的磁粉经磁鼓分离器回收并循环至反应池,污泥则进入处理系统作进一步处理。

图1 OPS+CoMag技术工艺流程

2 流程改造

为提高OPS+CoMag技术工艺的污水处理效果,在胜利油田坨一污水站进行了流程改造,改造后的现场污水处理流程见图2。

图2 改造后的污水处理工艺流程

3 试验效果

3.1 设备试运及整改阶段

根据系统进水含油情况进行了两个阶段的水质检测。

低含油进水阶段:此阶段系统进水为2座3000m3污水罐的出水,进水含油量平均为166mg/L,悬浮物含量为34mg/L,检测数据见表1。

表1 低含油进水阶段OPS+CoMag系统出水水质检测结果

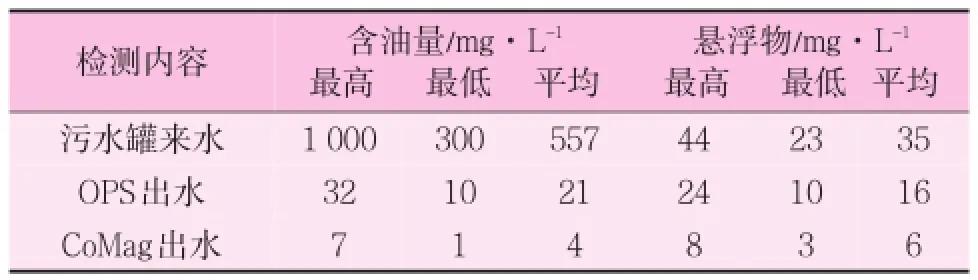

高含油进水阶段:此阶段停运1座3000m3污水罐,进水含油量平均为557mg/L,悬浮物含量为35mg/L,检测数据见表2。

表2 高含油进水阶段OPS+CoMag系统出水水质检测结果

由表1、表2可知,试运行阶段OPS+CoMag系统对污油和悬浮物的处理效果总体较好,在污油和悬浮物含量较高时过滤效果更为明显。在低含油进水阶段,污油去除率为98.5%,悬浮物去除效率为77%;在高含油进水阶段,污油去除率高达99.3%,悬浮物去除效率高达82.9%。可见,该工艺的污油去除率及悬浮物去除效率都很高,污水处理效果十分明显。

3.2 设备评价验收阶段

在设备正常运行阶段,进行连续33天的处理效果跟踪检测。对每天的污水取样进行编号,编号方式为0~32,然后进行含油和悬浮物含量检测。运行期间OPS装置和CoMag装置出水水质化验结果见表3,OPS装置和CoMag装置出水水质设计指标见表4,通过对比判断OPS+CoMag系统是否达到预期效果。

表3 评价验收阶段OPS+CoMag系统出水水质检测结果

表4 OPS+CoMag系统出水设计指标

从系统除油及除悬浮物效果曲线可以看出:OPS+CoMag系统对污油和悬浮物含量不同的污水均具有较好的处理效果,说明该系统的适应能力较强,处理浓度范围大。

从表3、表4可以得出,OPS+CoMag系统出水的含油量、悬浮物、粒径中值均优于设计指标;在不加药的情况下,OPS装置的除油效率和除悬浮物效率分别达到95.1%和53.9%;在加药的情况下,CoMag装置的除油效率可达97.0%,除悬浮物效率和除聚合物效率更是高达96.1%和100%。经过整个装置处理后,出水中COD的去除效率达到89%,CoMag装置出水溶解氧未达到设计指标。

4 经济分析

当处理流量为4500m3/d时,对OPS+CoMag系统的耗电费用、加药费用、清水消耗费用、磁粉损耗费用及总运行费用进行统计分析,并与常规处理工艺的运行成本进行对比。结果表明:OPS+CoMag系统的电费较高,但加药费用明显降低,总运行费用大幅减少。采用OPS+CoMag污水处理系统,虽然一次性投资较高,但实际处理能力达到设计要求,且处理时间短,处理系统占地面积小,总体上具有较好的经济效益。

5 结论

在胜利油田坨一污水站对OPS+CoMag系统进行现场试验研究,得出以下结论:

(1)OPS+CoMag系统对污油和悬浮物含量不同的污水处理效果均比较理想,经过该系统处理后,污水中的含油量、悬浮物、粒径中值、COD等主要水质指标均优于设计指标,说明该工艺系统对现场的处理工况有一定的适应能力,系统的污水处理效果明显。

(2)气浮处理技术(OPS)对于污油和悬浮物含量高的污水具有较高的去除效率,适合作为沉降罐的下一道处理工序,处理含油率高(波动值较大)的污水;磁分离工艺(CoMag)作为气浮处理以后的二级处理工艺,对污油和悬浮物含量低的污水具有很高的去除效率,但其可处理浓度范围较小。

[1]周卫东,佟德水,李罗鹏.油田采出水处理方法研究进展[J].工业水处理,2008,28(12):5-8.

[2]王慧云,刘爱芹,温新民.影响油田采出水界面电性质的因素[J].中国石油大学学报:自然科学版,2008,32(3):143-146.

[3]李国珍,肖华,董守平.油水分离技术及其进展[J].油气田地面工程,2001,20(2):7-9.

[4]王法芹.综合物理除油加磁过滤技术处理含油污水[J].油气田地面工程,2012,31(8):48-49.

(栏目主持 杨军)

10.3969/j.issn.1006-6896.2015.3.010