基于叶丝干燥速率特性的分组干燥研究

孙 觅,李春光*,宋伟民,丁美宙,齐 伟,戴建国,王海滨

1.河南中烟工业有限责任公司技术中心,郑州市陇海东路72号 450000

2.河南中烟工业有限责任公司漯河卷烟厂,河南省漯河市人民东路518号 462000

目前,在制丝加工过程中,卷烟企业多采用同一工艺条件进行全配方干燥处理,由于不同部位烟叶的组织结构疏密程度不同,其干燥后叶丝含水率存在差异,这对卷烟内在质量影响较大[1-2]。为了解烟叶的干燥特性,科研工作者对干燥过程中叶丝脱水情况和不同干燥工艺对卷烟产品质量影响开展了一些研究[3-7]。顾中铸[8]研究了湿叶丝增温减湿条件下的热质迁移规律,发现叶丝干燥过程分为恒速和降速两个阶段,控制合适的叶丝干燥脱水速度,可获得较高的叶丝填充能力。张炜等[9]研究了两段式滚筒烘丝机9种控制模式,发现不同控制模式对卷烟产品的物理质量、感官质量、叶丝常规化学成分、烟气常规化学成分、烟气香味成分均有较大影响。丁乃红等[10]考察了SH6薄板烘丝、HXD气流烘丝和KLD薄板烘丝3种干燥模式对叶丝感官质量的影响,确定了不同模块适宜的干燥方式,其中烤烟模块用KLD薄板干燥后,叶丝感官综合质量最优。针对不同等级烟叶干燥特性,烟草行业多采取薄板干燥和气流干燥相结合的分组加工方式,满足产品配方中不同等级烟片差异化的加工需求,该方式在分组设计时主要以感官质量为依据,缺乏分组量化指标支撑;同时,受现有工艺制造能力、设备可调控能力不足的限制,分组干燥加工方式对干燥后叶丝的物理指标和内在品质影响较大[11-12]。为此,针对同一干燥条件下卷烟物理质量、感官质量无法兼顾和分组干燥设计时缺乏量化评价指标的不足,研究了叶丝干燥过程的解湿特性以及变温干燥条件下对分组模块质量的影响,以干燥速率差异设计配方分组模块,通过设置不同干燥条件来调控干燥过程的脱水量,旨在进一步提高干燥后叶丝物理质量和感官质量,为卷烟叶组配方的模块分组干燥提供依据。

1 材料与方法

1.1 材料与设备

“黄金叶(Y)”配方叶组中具有代表性的不同地区等级烟片(2009 美国CAF、2008 巴西B2O、2007 玉溪C3F、2009 临沧B011、2008 毕节C033、2009 毕节B032、2008 三明B2F、2008 南平C2F、2008 云南X2F、2007 襄县B021、2008 襄县C3F、2009三门峡CX14、造纸法再造烟叶)。

FD115 烘箱、KBF115-pgm 恒温恒湿箱(德国Binder 公司);MT-C 布拉本德水分仪(德国Brabender 公司);YQ-2 烟丝振动分选筛(郑州烟草研究院);DD60A叶丝填充值检测仪、TM710红外水分探测仪(美国NDC 红外技术公司);AAⅢ连续流动分析仪(德国Bran Luebbe 公司);QTM卷烟综合测试台(英国Molins 公司);SM400 型20孔道吸烟机(英国Filtrona 公司);HP6890 型气相色谱仪(美国Agilent 公司);EL-200S 型天平(感量:0.01 g,美国Setra 公司);KLD-32Z 型两段式滚筒烘丝机(德国Hauni公司)。

1.2 方法

选取“黄金叶(Y)”配方叶组中具有代表性的不同地区等级烟片,分别通过真空回潮和松散回潮工序处理到含水率为(20.0±1.0)%进行切丝(切丝宽度1.0 mm)。取切后叶丝100 g 放入布拉本德水分仪烘箱内,记录叶丝在125 ℃下连续干燥过程中每间隔1 min的含水率变化情况,计算其干燥速率,并依据干燥速率将配方叶组初步分成不同配方模块。

依据配方分组模块结果,结合“黄金叶(Y)”干燥后叶丝含水率质量指标要求,设计不同的分段干燥筒壁温度和滚筒转速进行干燥试验,通过对叶丝干燥后含水率标准偏差的对比评价,确定“黄金叶(Y)”分组模块的分段干燥加工参数。对“黄金叶(Y)”中具有代表性的各等级烟片按照确定的加工参数进行分段干燥,所得样品按照文献[13]中的方法采用9 分制进行感官评价,并与不分段干燥样品的感官质量指标对比,确定配方模块的分组干燥加工参数。

依据确定的各配方模块分组干燥加工参数,对配方模块进行分段干燥处理,按照文献[14]中的方法进行叶丝取样,样品按文献[15]中的方法进行叶丝含水率、填充值和叶丝结构的测试,与“黄金叶(Y)”全配方不分组干燥的叶丝质量进行对比。

将“黄金叶(Y)”配方中各等级烟片依据确定的模块配方进行分组,采用分组干燥处理后进混丝,并按照产品掺配、加香和卷制技术要求制作成卷烟,卷烟样品在环境温度22 ℃、相对湿度60%的条件下平衡48 h,由15 位专业评委按文献[16]中的方法进行评吸,与“黄金叶(Y)”全配方不分组干燥处理卷烟样品进行感官质量对比评价。采用文献[17]中的方法对分组干燥和不分组干燥的卷烟样品进行主流烟气成分分析。

2 结果与分析

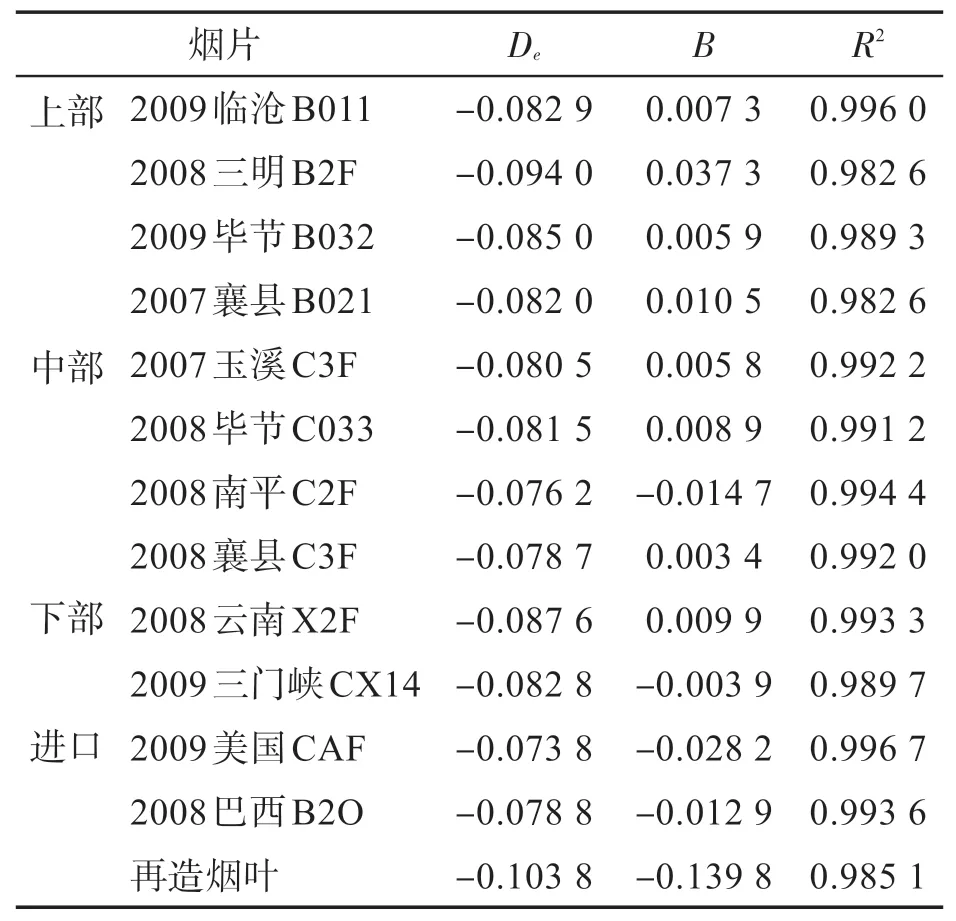

2.1 不同等级烟片的干燥速率

125 ℃干燥时不同等级烟片含水率变化情况见图1。由图1可以看出,干燥过程中叶丝含水率与干燥时间呈负相关关系。通过对“黄金叶(Y)”配方中不同等级烟片在不同时间内的脱水量进行计算[18],以式(1)进行干燥速率的测算和线性回归分析,结果见表1。

式中:M—叶丝t 时刻干基含水率,%;M0—初始含水率,%;De—干燥速率,%·min-1;B—方程截距。

图1 不同等级烟片叶丝干燥过程中的含水率变化

由图1 可以看出,同一等级烟片,在0~2 min期间脱水速率最快,2 min 后脱水速率渐缓;不同等级烟片,在0~3 min 期间,各等级烟片含水率变化差异不大,在3~9 min 期间,上部烟片和下部烟片含水率明显高于中部烟片;在整个干燥时间段内,造纸法再造烟叶含水率明显低于烟叶的含水率。由表1 可以看出,不同等级烟片的叶丝干燥速率存在差异,上部烟片和下部烟片高于中部烟片,进口烟片干燥速率和中部烟片较接近,再造烟叶干燥速率明显高于烟片。

在正常生产过程中,叶丝在滚筒内停留时间一般为4~5 min。从图1 可以看出,在此期间,进口烟片和中部烟片含水率接近,上部烟片和下部烟片含水率接近;进口烟片、中部烟片和上部烟片、下部烟片相比,烟丝含水率相差0.5%以上。因此,根据不同等级烟片干燥速率的差异,将“黄金叶(Y)”配方核心叶组分成A,B两个模块,A 模块干燥速率值小于0.082 0 %/min,由中部烟片和进口烟片组成;B模块干燥速率值大于0.082 0 %/min,包括上部烟片、下部烟片和再造烟叶。同时,基于0~5 min干燥时间段内烟片干燥脱水速度的差异,为提高干燥后叶丝的填充性,对分组后配方模块采用前高后低的分组干燥方式。

表1 不同等级烟片干燥速率及回归分析结果

2.2 分组干燥参数的优化

干燥后含水率均设定为12.5%,对A,B 配方模块进行不同滚筒转速和筒壁温度梯度试验,其干燥出口含水率和标准偏差结果见表2。从表2可知,模块A在试验3(筒壁温度135/110 ℃、滚筒转速11 r/min)条件下干燥后含水率与设定值一致,含水率标准偏差最小;模块B在试验6(筒壁温度135/100 ℃、滚筒转速10 r/min)条件下干燥后含水率与设定值一致,含水率标准偏差最小;基于此,确定了A,B配方模块较合适的干燥技术参数。

表2 A,B配方模块在不同干燥试验条件下的出口含水率①

2.3 不同干燥方式对单等级烟片感官质量的影响

按照配方模块分组参数优化后确定的模块干燥条件,对“黄金叶(Y)”叶组配方中核心等级烟片进行干燥处理。共采用两种干燥方式:

方式一:分段式烘丝机干燥前段和后段采用不同的技术参数(模块A:筒壁温度135/110 ℃;模块B:筒壁温度135/100 ℃);方式二:分段式烘丝机干燥前段和后段采用相同的技术参数,即分段式烘丝机当作一段式来使用(筒壁温度125 ℃)。

干燥后样品感官质量评价结果见表3。从表3可以看出:“黄金叶(Y)”叶组配方中核心等级烟片采用干燥方式一进行干燥后,与方式二相比,样品感官质量有一定提升,其中上部烟片的香气量、浓度和劲头指标有所增加,中部烟片的香气质、细腻程度和回甜指标有所提升,杂气减轻,下部烟片指标变化趋势不明显。

表3 烟片采用不同方式干燥后样品感官质量评价结果①

2.4 不同干燥方式对叶丝物理质量的影响

分别按照方式一和方式二对模块A,B进行干燥处理,所得叶丝物理质量检测结果见表4。从表4 可以看出:配方模块采用干燥方式一处理后,与方式二相比,叶丝填充值平均提高0.19 cm3/g,叶丝含水率标准偏差由0.15%降低到0.11%,叶丝结构无明显差异。

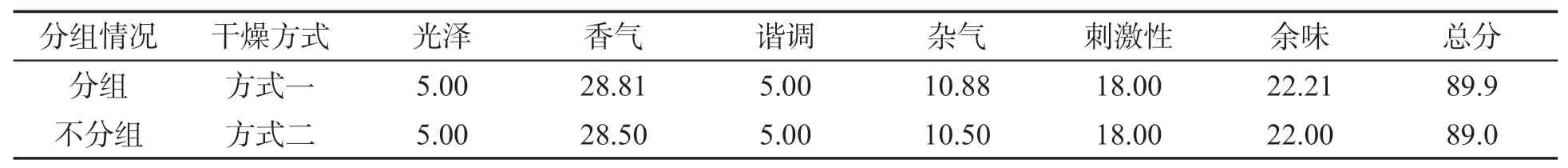

2.5 不同干燥方式对卷烟样品质量指标的影响

分别按照方式一和方式二对模块A,B进行干燥处理,所得卷烟样品烟气指标和感官质量对比结果见表5 和表6。由表5 可以看出,在卷制质量相同时,采用分组加工的干燥样品焦油量和CO量比不分组样品分别低0.4 和0.3 mg/支,烟气烟碱量基本无变化。由表6 可以看出,与不分组样品相比,分组干燥处理的样品感官质量平均提高了0.9分,主要表现为香气提高,杂气减少明显,甜润舒适度增强。说明采用分组干燥对卷烟内在质量改善较为明显。

表4 烟片采用不同干燥方式处理后叶丝物理质量检测结果

表5 烟片采用不同干燥方式处理后所得卷烟样品烟气指标检测结果

表6 烟片采用不同干燥方式处理后所得卷烟样品感官质量评价结果 (分)

3 结论

(1)由叶丝干燥曲线可知,不同等级部位的烟片,其干燥特性存在差异,上部烟片和下部烟片的干燥速率高于中部烟片,造纸法再造烟叶干燥速率与烟片差异较明显,宜采用不同的筒壁温度和干燥时间进行处理。

(2)根据叶组配方中不同等级烟片干燥速率的差异,对“黄金叶(Y)”产品进行了配方模块分组加工,确定了配方模块A,B 分别在筒壁温度135/110 ℃、滚筒转速11 r/min 和筒壁温度135/100 ℃、滚筒转速10 r/min 条件下进行分组干燥;与不分组干燥相比,叶丝填充值平均提高了0.19 cm3/g,叶丝含水率标准偏差由0.15%降低到0.11%,成品卷烟感官质量提升了0.9 分,焦油和CO量分别降低0.4和0.3 mg/支。

[1]陈良元.卷烟生产工艺技术[M].郑州:河南科学技术出版社,2002.

[2]赵会纳,雷波,丁福章,等.干燥方式对烟叶样品干物质量、颜色和化学成分的影响[J].中国烟草学报,2014,20(4):28-32,36.

[3]顾中铸,许爱琴,吕留根,等.烟丝干燥特性实验研究[J].南京师范大学学报:工程技术版,2007(1):32-36.

[4]段鹍,朱文魁,陈谦,等.变温干燥过程中烟丝含水率与温度变化特征[J].烟草科技,2014(4):20-25.

[5]严志景,丁乃红,何金华,等.分组加工对配方模块主流烟气及感官质量的影响[J].安徽农业科学,2014(6):1795-1796,1822.

[6]张建文,辛亚男,李斌,等.干燥介质温湿度条件对片烟干燥动力学特性的影响[J].烟草科技,2014(10):15-19.

[7]王鹏飞,刘朝贤,朱文魁,等.在气固并流下行床中烟丝的快速干燥动力学分析[J].烟草科技,2014(4):5-9.

[8]顾中铸.降速干燥阶段烟草干燥特征的研究[J].烟草科技,1998(1):4-5.

[9]张炜,刘江生,王道宽,等.KLD2-3 两段式滚筒烘丝机控制模式研究[J].烟草科技,2013(3):8-11.

[10]丁乃红,严志景,查勇.干燥模式对混合型卷烟感官质量的影响[J].烟草科技,2012(7):13-16.

[11]岳保山,李斌,刘朝贤,等.滚筒干燥过程中叶丝状态变化对其热物性的影响[J].烟草科技,2012(6):16-19,30.

[12]王宗英,彭军仓,徐磊,等.两种干燥工艺下叶丝加工质量的对比分析[J].烟草科技,2012(11):5-9.

[13]罗登山,王兵,姚光明,等.特色工艺技术应用基础及共性技术研究[R].2010.

[14]秦前浩.卷烟工艺测试与分析大纲[M].成都:四川大学出版社,2004.

[15]张本甫.卷烟工艺规范[M].北京:中央文献出版社,2003.

[16]GB 5606.4—2005 卷烟 第四部分:感官技术要求[S].

[17]GB 5606.5—2005 卷烟 第五部分:主流烟气[S].

[18]常明彬,张炜,卢新万,等.滚筒式烘丝机干燥曲线方程的建立与应用[C]//中国烟草学会工业专业委员会烟草工艺学术研讨会论文集.青岛:中国烟草学会,2010:68-71.