催化蒸馏技术在汽油提质中的应用进展

高旭锋,凌凤香,张会成,何凤友,杜彦民,于鸿志

(1. 中国石化抚顺石油化工研究院,辽宁 抚顺 113001; 2. 中国石油抚顺石化公司石油三厂,辽宁 抚顺 113001)

石油化工

催化蒸馏技术在汽油提质中的应用进展

高旭锋1,凌凤香1,张会成1,何凤友1,杜彦民1,于鸿志2

(1. 中国石化抚顺石油化工研究院,辽宁 抚顺 113001; 2. 中国石油抚顺石化公司石油三厂,辽宁 抚顺 113001)

催化蒸馏技术是一种耦合了催化反应和蒸馏分离技术的化工操作单元,具有独特的优势,在汽油升级换代的过程中展现了广泛的应用前景。介绍了催化蒸馏技术在催化裂化汽油脱硫、选择性饱和烯烃,重整汽油降低苯含量,生产烷基化和异构化汽油,制备高辛烷值添加剂等方面的应用,并提出该技术目前的不足以及未来的研究方向。

催化蒸馏;催化裂化;脱硫;辛烷值;汽油

催化蒸馏技术是一种将催化反应过程及蒸馏分离过程耦合在一起,并且两种过程在同一塔器中同时进行的化工单元操作。催化蒸馏过程设计独特,具有一系列优点,例如反应释放的热量用于蒸馏分离,能耗低且易于控制反应温度,消除热点;利用蒸馏分离的作用将生成的产物及时转移出反应区,破坏化学平衡的限制,提高了原料的转化率和产物的选择性;蒸馏液在回流过程中对催化剂进行冲刷,延缓了催化剂的失活时间,延长了催化剂的寿命周期;反应设备与分离设备的耦合,简化了流程,提高了分离效率,节省了投资。自1978年催化蒸馏技术在美国Chemical Research and Licensing公司开始开发,随后受到了科研工作者的广泛重视,现已在炼油、化工、精细化工、中药提取、食品加工等诸多领域得到应用推广。

随着环境标准越来越严格,汽油产品升级换代势在必行。而国内近几年来大规模雾霾天气的连续发生,机动车尾气的排放又被认为是“罪魁祸首”,提升汽油品质就显得迫在眉睫。我国汽油新标准与欧盟标准相比还存在明显的差距,主要表现在:蒸汽压偏高、烯烃含量偏高、硫含量偏高,金属抗爆剂及清洁剂标准不严等。我国现售 93#汽油的组成[1],催化裂化汽油约占 70%,甚至更高,重整汽油占 6%,其次还有部分烷基化和异构化汽油以及高辛烷值添加剂组分。其中 45%~65%的烯烃和90~95%的硫含量来源于催化裂化汽油,70%~85%的苯来源于催化重整汽油,因此脱除催化裂化汽油的硫含量,降低其中的烯烃含量,降低重整汽油中的苯含量,并添加合适的高辛烷值组分,将是未来提高汽油质量过程中面临的主要问题。

降低催化裂化汽油中硫含量及烯烃含量;降低重整生成汽油中苯的含量;生产烷基化汽油和异构化汽油;制备高辛烷值添加剂组分甲基叔丁基醚(MTBE)、乙基叔丁基醚(ETBE)、甲基叔戊基醚(TAME)、乙基叔戊基醚(TAEE)、碳酸二甲酯(DMC)等提高汽油质量的工艺过程中,催化蒸馏技术都有研究涉及和应用。相应的总结却尚未见报道,本文将对此进行简要的叙述和总结,并提出其中存在的问题,展望未来的研究发展方向。

1 催化裂化汽油脱硫

催化裂化汽油是现在以及未来几十年我国汽油的主要组成部分,如Brunet[2]所述,它贡献了汽油中大量的不饱和二烯烃和硫化物。提升汽油品质,很大程度上取决于催化裂化汽油中不饱和烯烃和硫化物的脱除程度。

1.1 重汽油脱硫

加氢技术的发展,为深度脱除硫含量提供了可能,但传统的加氢精制脱硫方式,虽然可以有效地脱除其中的硫化物,但在脱硫的同时,饱和了大量的高辛烷值烯烃,不仅增加了氢耗,而且使得辛烷值锐减明显,降低了汽油的品质。为了弥补辛烷值的损失,国内外公司开发了各种避免汽油辛烷值降低的脱硫技术。孟祥东等[3]对比了CDHDS工艺以及Prime-G*工艺的差异。两种工艺轻汽油均采用全馏分选择性加氢工艺,而重汽油采用催化蒸馏的CDHDS工艺技术,以构件形式布置五段不同类型Co/Mo催化剂床层,含硫汽油分段进入反应塔的中部,氢气进入反应塔的底部,进行加氢脱硫。该工艺通过蒸馏作用,使得馏分油分布在塔内的不同位置,适应了在合理的温度分布区间脱除不同形式的硫。易脱硫的低沸点馏分处于低温、低氢分压区,减少了烃类的裂解和烯烃的饱和,完成了脱硫醇过程;难脱硫的高沸点馏分处于高温、高氢分压区,增加了硫化物开环脱除的概率。催化蒸馏工艺的应用,实现了深度脱硫,并比传统脱硫工艺降低了氢耗,避免了辛烷值减少。

1.2 轻汽油脱硫醇饱和烯烃

CDHydro/CDHDS催化蒸馏工艺的联合开发,进一步拓展了催化蒸馏技术在FCC汽油中的应用。整个工艺分为CDHydro塔、CDHDS塔和稳定塔(如图1)。FCC汽油从CDHydro塔第12层塔板进入,轻组分塔顶抽出后经过冷却,油相全回流,重汽油和生成的硫醚化合物,从塔底抽出,进入 CDHDS塔进行加氢脱硫(图1)。

CDHydro用于C4、C5的选择性加氢过程,在分离塔中完成轻油脱硫醇,二烯烃选择性加氢,和异构化过程。该分离塔催化剂装填在塔的上层,催化剂层又分三个反应区域。下层区域装填脱硫醇Ni/Mo催化剂,硫醇和二烯烃在催化作用下生成烯烃硫化物,从塔底分离,脱除了硫醇;中层区域装填选择性加氢Pb/Mo催化剂,二烯烃选择性加氢生成单烯烃;上层区域装填异构化Pb/Mo催化剂,发生异构化反应,将不能醚化的3-甲基-1-丁烯异构转变为2-甲基-1-丁烯或者2-甲基-2-丁烯,生成物就可以进行醚化反应生成TAME,这样就提高了TAME的产量。除此之外,异构化催化剂还可以使得 1-戊烯转变为 2-戊烯,这种异构化作用,有助于降低清洁汽油的蒸汽压值,提高辛烷值。

图1 CDHydro/CDHDS工艺示意图Fig.1 Schematic diagram of the CDHydro/CDHDS process

方志平等[4]评估了CDHydro/CDHDS催化蒸馏联合工艺的技术经济性,认为与传统固定床加氢脱硫工艺相比,总投资成本节省1/4左右,操作费用降低 1/3左右,产品辛烷值损失低至0.6个单位,具有显著的技术及价值提升。张星等[5]详细介绍了国内引进的第一套CDHydro/CDHDS装置的工艺设计情况,认为采用该工艺选择性加氢脱硫,脱硫率高、烯烃饱和率低、辛烷值损失小、催化剂寿命长,具有较好的应用前景。刘文凤等[6]详细介绍了该工艺的运转情况和操作参数,试验结果实现轻汽油中硫的质量分数为5.4μg·g-1,重汽油中硫质量分数为38 μg·g-1,认为该工艺技术成熟,操作简便,对国内汽油升级换代的需求可以满足,如果配合后续加氢精制,完全可以达到国V的标准。

1.3 全馏分烷基化深度脱硫

深度脱硫的研究不仅有加氢技术,Amoco公司早在1999年就报道了非加氢深度脱硫,将含硫汽油与烯烃或醇,加入催化蒸馏塔中进行反应。噻吩与硫醇在装填的酸性催化剂作用下分别与烯烃或醇发生反应生产烷基噻吩和硫醚。因生成物沸点高,蒸馏后进入塔底,在塔顶则可得到低硫汽油。

国内也有同样的技术报道,于春梅等[7]申请了一种汽油烷基化脱硫的催化蒸馏方法,将含硫汽油加入到催化蒸馏塔中,塔中装配固体酸催化剂的构件。汽油中的不饱和烯烃与硫化物进行烷基化反应,生成更高沸点的含硫化合物如烷基噻吩或硫醚。在蒸馏塔中,额外加入柴油或其他高沸点烃油,让其与汽油共同在蒸馏塔中进行分馏,将高沸点的含硫化合物通过分馏作用发生从汽油到柴油或高沸点的烃油中的转移,脱硫后的汽油从塔顶抽出;催化蒸馏过程中塔的操作压力为0.1~0.5 MPa,反应区的操作温度为80~200 ℃。通过该催化反应过程和蒸馏分离过程的互相促进,不仅有效脱除汽油中的硫化物而不损失辛烷值,更达到脱硫与降烯烃的双重效果,而且装置设计施工中不含汽油加氢脱硫装置,降低了投资建设成本。以温和的操作条件,易于控制的过程,实现了深度脱硫,节约了能量。

张力等[8]报道中石油乌鲁木齐石化公司研究院研发的 FCC汽油催化精馏烷基化深度脱硫工艺的中试结果。在试验中,采用大孔磺酸树脂催化剂,制备成圆柱状不锈钢丝网捆包式催化蒸馏元件,在常压,质量空速为0.56 h-1条件下,塔顶轻汽油的硫含量质量分数从原料的293μg·g-1,达到9.09~15.3 μg·g-1,而噻吩硫的转化率可达87.78%,展示了催化蒸馏技术在 FCC烷基化脱硫中的技术优势和工业推广前景。马健等[9]报道了烷基化脱噻吩硫的反应机理,及各种烷基化催化剂的优缺点。

2 重整汽油降苯饱和

清洁汽油调合组分中的苯对汽油中苯含量的贡献详见表 1[10],其中催化重整汽油中的苯贡献了总苯含量的70%~85%。降低汽油中苯含量,关键在于对重整汽油中苯含量进行有效控制。重整进料或生成油中脱除的富苯组分,均可以采用苯加氢饱和为环己烷;或在异构化装置中,发生苯饱和、中间产物开环、并异构化反应生成高辛烷值组分;或在烷基化装置中,与烯烃发生烷基化作用,获得高辛烷值的烷基苯调合组分。

表1 各调合组分对汽油中苯的贡献Table 1 Benzene content of gasoline blendstocks

苯选择性加氢饱和生成环己烷的技术中,CD TECH公司开发的CDHydro催化蒸馏工艺具有独特的优势,在1995年建成投产世界上第一套汽油降苯加氢装置。该装置位于加利福尼亚州的 Bakersfield炼油厂,隶属于美国Texaco公司。它将加氢反应过程和产品气提耦合在一起,重整生成油和氢气在催化蒸馏柱内反应,实现苯加氢为环己烷,加氢饱和放出的反应热供给液体气化。通过恒压沸腾系统(一般不超过 0.7 MPa)实现催化反应区域的精确温度控制,等温操作和较低的反应温度增加了加氢催化反应的安全系数。通过对氢气分压的合理控制,实现了苯饱和程度的控制。反应后过剩的氢气和轻烃从塔顶移除,重芳烃从塔底回收。该工艺将重整生成油中的苯饱和为环己烷,而环己烷的调合 RON可以达到 110,显著地降低了重整汽油的苯含量。马爱增等[11]讨论了汽油中苯含量的来源及降低途径,并且认为如果该工艺与连续低压重整工艺联合运用,虽小幅增加LPG和干气的产率,但可实现了93.3%的辛烷值收率。

3 生产烷基化/异构化汽油

3.1 烷基化汽油

C4、C5烷基化汽油因为蒸汽压低,不含硫和芳烃,辛烷值高,被业界成为“完美汽油”,传统的工艺主要是浓硫酸和氢氟酸为催化剂,以异丁烷与丁烯-1、丁烯-2、异丁烯等合成异辛烷的过程,设备腐蚀问题成为致命短板,无法克服,因此开发固体酸烷基化技术,一直都是研究热点。

Mobil公司在1990提出了采用催化精馏进行烷基化过程的专利,采用固体酸催化剂,在精馏塔中进行烷基化反应,原料烯烃分段进入催化剂床层,异丁烷从催化剂下层进入。塔底得到烷基化油,塔顶主要是丙烷和丁烷。但为了维持催化剂活性,需要向系统内加入BF3,BF3的加入又成为限制该工艺推广的因素,若找到 BF3的环保替代品,则催化蒸馏技术在直接烷基化油的生产中将具有明显的优势。

烷基化油不仅可以直接从烯烃和异丁烷反应制得,还可以由异丁烯双聚后再加氢制得,这个过程被称为间接烷基化。毕建国等[12]对比了烷基化油生产的各种技术,其中意大利 Snamprogetti公司与CDTECH公司联合开发的CDIsoether工艺,采用催化蒸馏塔反应器,装填耐高温树脂催化剂。在间接烷基化油的生产过程中,使得异丁烯的转化率达到99%以上,得到的异辛烷,研究法辛烷值97~103,马达法辛烷值 94~98。反应过程反应器温度分布均匀,反应热容易取出,减少了副产物二甲基己烯和多聚体的产生。

3.2 异构化汽油

直馏汽油的C5、C6馏分,主要是正戊烷和正己烷这类正构烷烃,辛烷值较低(正己烷为 25,正戊烷62)。传统方法采用固定床反应,以 Pt/Al2O3或 Pt/沸石为催化剂,进行临氢异构,但因为该反应属于可逆反应,转化率受到反应平衡的限制。IFP公司[13]提出了一种催化蒸馏技术进行该直馏石脑油异构化的方案,催化剂分三段装填在反应精馏塔中,氢气由每段催化剂层的下部进入反应塔,直馏馏分从反应段顶部引入,在0.75 MPa的操作压力下,塔顶得到异戊烷,塔底得到C6重组分,调合辛烷值RON为77.8,显著提升了辛烷值,并简化了流程,节省了投资。

赵岚等[14]报道了催化蒸馏工艺用于丁烯的双键异构化过程,采用催化-精馏结合的方法生产1-丁烯或2-丁烯。而这种丁烯的骨架异构化主要用来将正丁烯转化为异丁烯,增加异丁烯资源,为MTBE等的生产提供了优质的原料。

4 高辛烷值添加剂的制备

清洁汽油常用的高辛烷值添加组分有 MBTE、EBTE、TAME、TAEE及DMC。MTBE等醚类产品的生成过程属可逆平衡反应,反应的温度压力与分馏的温度压力处于相同的范围区间,且反应物与生成物的挥发度有一定的差异等三个条件,使得催化蒸馏技术在1983年最先应用于MTBE的生产过程中,至今也仍是该技术工业化应用最为成功的例子之一。

4.1 醚类产品的制备

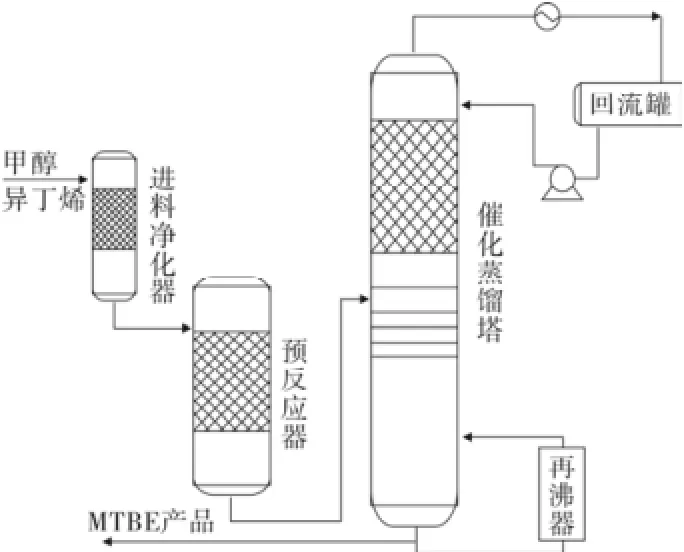

醚化反应的原料分别是甲醇/乙醇与异丁烯/异戊烯。以生产 MTBE的混相床-催化蒸馏工艺为例(如图2),甲醇和C4原料首先进入净化器,其次进入预反应器,然后进入催化蒸馏塔。而催化蒸馏塔分为精馏段,催化反应段,气提段三个区域。

图2 MTBE生产工艺示意图Fig.2 Schematic flow of MTBE production

反应后轻烃和甲醇从塔顶移除,塔底获得MTBE产品。为实现异丁烯98%以上的深度转化,甲醇需要进行二次补充,补充位置在催化蒸馏塔反应段。秦胜等[15]优化了MTBE工艺的操作条件,考察了操作压力,回流比、醇烯比等的实际影响,以便适应催化剂不同周期、原料组分变化等不同操作环境下的干扰。

环保标准的提高,对含金属辛烷值添加剂的限制,促使了MTBE的需求量的快速增长。但生产MTBE的原料绝大部分依靠FCC轻汽油与蒸汽裂解C4中异丁烯,限制了其产量。因此由乙醇和异丁烯生产ETBE,由FCC轻烃中叔戊烯生产TAME两种醚类来弥补 MTBE产量的不足,也越来越引起研究者的关注。尤其是TAME,具有MTBE高辛烷值的优点,并更类似于汽油。它由FCC汽油轻组分中烯烃制备而来,实现辛烷值增加和异戊烯含量降低的双重效果,更具有环保价值。李继霞等[16]总结了催化蒸馏工艺在TAME生产中的应用及工艺开发:CDTECH公司的CDTAME(CDHydro)技术,使得活性异戊烯转化率超过90%;UOP公司采用Ethermax工艺(包含Huels的固定床醚化、Koah的催化蒸馏),活性异戊烯转化率高达 98%~99%;IFP公司的专利催化蒸馏技术,也可实现异戊烯的高效转化;齐鲁石化的CATAFRACT技术,采用筒式散装催化剂结构,对原料 C5进行选择性加氢脱双烯烃,醚化及甲醇回收,可实现叔戊烯转化率92.7%~95.8%,且TAME产品纯度达到98m%以上。González-Rugerio等[17]考察了催化蒸馏合成TAEE的工艺过程,评估了催化剂的情况和操作参数。Umar等[18]报道了用CT-145H离子交换树脂为催化剂,在催化蒸馏反应器中优化了各种操作条件合成了ETBE。

值得一提的是 2004年报道的在美国加利福尼亚城市地下水中检测到MTBE,引发环境担忧等问题,美国多个州投票禁止了在汽油中添加MTBE,但环保标准更严格的欧盟却未禁止MTBE的使用,而且美国提出的MTBE替代产品叔丁醇(TBA)和乙醇,因为TBA毒性不太了解,而乙醇的加入提高了汽油的蒸汽压,因此短时间内完全在全球范围内禁止MTBE的使用是不现实的,更加深入和广泛的研究MTBE等醚类的加工仍有现实意义。

4.2 碳酸二甲酯的制备

DMC是另外一种理想的汽油高辛烷值添加剂,因其具有较高的氧含量,适合的蒸汽压,可在汽油中添加约相当于MTBE 1/3的量。传统的DMC的生产工艺是甲醇氧化羰基酯(Enichem公司的液相氧化和日本宇部兴产的气相氧化)以及酯交换法,均因为原料昂贵或催化剂腐蚀大而存在显著的缺陷。1999年中科院山西煤炭化学研究所提出了甲醇和尿素催化蒸馏制备DMC的工艺。王峰等[19]针对尿素醇解制备 DMC的催化蒸馏工艺,建立非平衡级模型,提出组分的消耗反应速率常数概念,推导出改进的三对角矩阵解算方法,获得与实验结果吻合的模拟方式,推导出最佳回流比为4且为反应速率控制体系,DMC的选择性在50%~80%之间,展示了良好的工业前景,并已于2010年9月投产建成示范装置一次投料开车成功。

5 其它应用及存在的问题

炼产催化裂化干气中含有乙烯浓度约为10%~25%,丙烯浓度 1%~4%,浓度较低,需要二次提纯加工,增加了成本且资源价值不高。催化蒸馏工艺的引入,将该浓度的稀烯烃与重整生成油的富苯组分进行反应合成乙苯或异丙苯,充分的利用了资源,消耗了重整生成油富苯组分,虽没有降低汽油中的芳烃含量,但是增加了轻重整生成油的辛烷值。孙新德等[20]研究了干气与苯催化蒸馏制备乙苯的工艺,采用MCM-22沸石催化剂,乙苯选择性达到96%以上。李东风等[21]研究了 3Kt/a催化蒸馏合成异丙苯的中试装置,一千余小时的连续运行的结果表明 ,以改性β沸石FHI-01为催化剂,异丙苯的单程选择性高达98%以上。

催化蒸馏工艺,虽然在汽油提质过程中展现了优异的性能,但是还存在着不少问题,如MTBE的反应作为最符合催化蒸馏工艺的条件要求的案例,已研究多年,依然存在部分问题,如刁凌宇[22]分析了影响 MTBE纯度的原因如开工初期醇烯比不合适、催化剂颗粒落入塔底、原料中含水含碱量较高,C5的影响以及生产周期末期异丁烯转化率低,反应温度高等,提出了相应的解决措施。刘小隽等[23]分析了甲醇回收系统对环保指标的影响,以及冬季生产更换脱盐水为蒸汽凝液引起的现场液位计堵死现象。催化蒸馏是一个复杂的过程,催化剂的不能像传统固定床,经常性更换,因此催化剂的寿命就限制了其工业化推广。开发合适的长催化剂,制备合要求的催化剂构件,准确的开展反应过程的模拟,深入的探索反应机理,将是未来的研究方向。

6 结束语

催化蒸馏工艺因其具有投资少,流程简单,可破坏化学平衡,提高原料的转化率和产品的选择性,易于控制反应温度的优势,在FCC汽油加氢脱硫饱和二烯烃,非加氢烷基化深度脱硫,重整汽油加氢饱和,生产烷基化和异构化汽油,以及生产高辛烷值醚类和脂类等领域展示了良好的应用前景,再解决了催化剂寿命的问题,优化了操作条件的控制,则可满足我国汽油升级换代的需求。

[1]涂先红, 方向晨, 赵乐平.FCC汽油加氢脱硫降烯烃技术进展[J].当代化工,2006(02)∶114-116+144.

[2]S.Brunet, D.Mey, G. Pérot,et al.On the hydrodesulfurization of FCC gasoline∶ a review[J].Applied Catalysis A∶ General, 2005, 278(2)∶143-172.

[3] 孟祥东,周洪涛,孙守华.催化裂化汽油选择性加氢脱硫装置的工艺选择[J].石化技术与应用,2014(04)∶332-336.

[4]方志平.催化精馏技术在石油化工中的应用[J].石油化工, 2004(02)∶170-176.

[5]张星,龙钰,孙方宪,等.催化裂化汽油质量升级方案选择[J].当代化工,2010(02)∶158-161.

[6]刘文凤,杜三旺.采用CDHydro/CDHDS工艺处理催化裂化汽油[J].石化技术与应用,2014(01)∶47-50.

[7]李永红,沈昕伟,于春梅,等.一种汽油烷基化脱硫的催化蒸馏方法∶CN,101597510B[P].2008

[8]张力,冯丽梅,徐亚荣.FCC汽油催化精馏烷基化硫转移中试研究[J].炼油技术与工程,2015(01)∶29-32.

[9]马健,刘冬梅,王海彦,等.烷基化脱除FCC汽油中噻吩硫研究进展[J].当代化工,2013(09)∶1288-1290+1293.

[10]R.E.Palmer, R.Shipman, S.H.Kao, Options for Reducing Benzene in the Refinery Gasoline Pool[D]. 2008 NPRA Annual Meeting, San Diego, 2008∶AM-08-10.

[11]马爱增,张大庆,潘锦程,等.降低汽油中苯含量的技术选择[J].石油炼制与化工,2009(09)∶1-7.

[12]毕建国.烷基化油生产技术的进展[J].化工进展,2007,(07)∶934-939.[13]E.Lebas, S.Jullian, C.Travers, Paraffin isomerisation process using reactive distillation∶US,5948948[P].1999.

[14]赵岚.丁烯异构化技术进展[J].石化技术,2010(04)∶39-42.

[15]秦胜,周彤,鞠超,等.MTBE催化反应精馏塔工艺操作条件的优化研究[J].齐鲁石油化工,2015(02)∶121-123.

[16]李继霞,于海斌,李晨,等.甲醇制醚化汽油添加剂的技术进展[J].化工进展,2010(S1)∶318-321.

[17]C.A.González-Rugerio, R.Fuhrmeister, D.Sudhoff, et al. Optimal design of catalytic distillation columns∶ A case study on synthesis of TAEE[J].Chemical Engineering Research and Design, 2014, 92(3)∶391-404.

[18]M. Umar, Y. A. Al-Hamed, A. Al-Zahrani,et al.Optimizing the Synthesis of Ethyl tert-Butyl Ether in Continuous Catalytic Distillation Column Using New Ion Exchange Resin Catalyst[J]. Chinese Journal of Chemical Engineering, 2013, 21(10)∶ 1121-1128.

[19]王峰,赵宁,李荣存,等.碳酸二甲酯合成工艺模拟的研究进展[J].石油化工,2012(02)∶224-229.

[20]孙新德,王清遐,刘盛林,等.干气和苯催化蒸馏制乙苯[J].石油化工,2005(07)∶626-631.

[21]李东风,曹钢,张吉瑞,等.催化蒸馏合成异丙苯中试研究[J].石油化工,2001(05)∶351-354.

[22]刁凌宇.影响 MTBE纯度的原因及对策[J].广州化工, 2014(03)∶110-112.

[23]刘小隽. MTBE催化蒸馏技术工业化应用中的问题及对策[J]. 化工管理, 2015(16)∶ 92.

Application Progress of Catalytic Distillation Technology in Gasoline Quality Improvement

GAO Xv-feng1,LING Feng-xiang1,ZHANG Hui-cheng1, HE Feng-you1,DU Yan-min1,YU Hong-zhi2

(1. Fushun Research Institute of Petroleum and Petrochemicals, SINOPEC, Liaoning Fushun 113001,China;2. PetroChina Fushun Petrochemicals Company NO.3 Refinery, Liaoning Fushun 113001,China)

Catalytic distillation technology is a kind of chemical unit operation coupling catalytic reaction and distillation separation technology in one tower. It shows wide application prospect in the process of gasoline upgrading for its unique advantages. In this paper, application of the catalytic distillation technology in FCC gasoline desulfurization, olefin selectivity saturation, isomerization and alkylation gasoline production, high octane number additive preparation and so on was introduced, and then defects of the technology at present were put forward,and the future research direction was prospected.

Catalytic distillation; Fluid catalytic cracking; Desulfurization; Octane number; Gasoline

TE 624

A

1671-0460(2015)09-2210-05

中国石化集团公司资助项目TZ1401

2015-09-01

高旭锋(1986-),男,河南平顶山人,助理工程师,硕士,2012年毕业于中科院金属研究所材料学专业,研究方向:原油评价及油品分析。E-mail:gaoxufeng.fshy@sinopec.com,电话:024-56389313。