氨-硫酸铵法生产氧化锌新工艺*

潘庆辉

(1.博罗县安全生产应急救援指挥中心,广东惠州516100;2.江西筐庐科技有限公司)

氨-硫酸铵法生产氧化锌新工艺*

潘庆辉1,2

(1.博罗县安全生产应急救援指挥中心,广东惠州516100;2.江西筐庐科技有限公司)

提出了氨-硫酸铵法生产氧化锌的新工艺。以锌焙砂(ZnO质量分数为78.05%)、(NH4)2SO2、NH3·H2O为原料(物质的量比为1∶1.2∶2.4),固液比(g/mL)为1∶7,并按锌培砂原料含砷量加入相应的(NH4)2S2O8,在60℃下恒温搅拌2 h浸出后过滤。在浸出液冷却后加入FeSO4·H2O除砷;过滤后加入BaS及锌粉除重金属。对主要含Zn(NH3)4SO4的料液进行蒸氨,蒸至混浊点后10 min为宜,部分锌转化为固态锌ZnSO4·Zn(OH)2。料液冷却后加NH4HCO3和CO2气体沉锌;得到前驱体ZnCO3后过滤、烘干,并在300℃下煅烧4 h,得到ZnO产品。本方法制备出的ZnO具有优良的物理性质,且杂质含量低,符合相关氧化锌国家和行业标准,并能实现工业化生产。实验还对锌浸出率和产品ZnO活性影响因素开展了研究,并对产品ZnO做了检测表征。

氨-硫酸铵法;氧化锌;锌焙砂

氧化锌是一种用途广泛的功能材料,具有独特的理化性能,近年来对氧化锌生产工艺的研究较多,对采用原料、浸出锌的体系、中间体及其焙烧温度、产品性质等都做了大量而细致的研究工作,但多以实验室研究为主。目前的研究中,以酸法和NH4HCO3体系等浸出锌居多,在沉锌时要消耗大量的硫酸来调节pH,因此无法实现工业化生产[1-23]。为使活性氧化锌生产技术水平得到提高,对氨-硫酸铵法生产活性氧化锌的工艺做了研究,并对锌浸出和产品活性影响因素做了考察,以期为工业化生产提供参考。

1 实验部分

1.1 原料、试剂与仪器

原料:锌焙砂(Zn质量分数为78.05%,下同)、硫酸铵、氨水(质量分数为36%)、硫酸亚铁、碳酸氢铵、硫化钡(质量分数为50%)等。

试剂:二甲酚橙、乙二胺四乙酸二钠等,均为分析纯。

仪器:pHS-2C型热分析仪器、Pyris Diamond型透射电子显微镜、S-3000N型扫描电子显微镜、DISystem型X射线衍射仪、Nicolet 5700型傅立叶变换红外光谱仪、ST-08型比表面积测定仪、ASAP 2020型全自动物化吸附仪、激光粒度分析仪及管式炉、SX2型电阻炉、离心机等。

1.2 实验过程

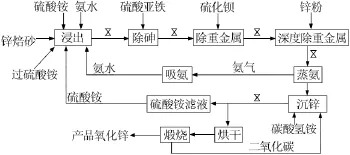

以锌焙砂(按投入 50 g计)、(NH4)2SO4、NH3· H2O为原料(三者物质的量比为1∶1.2∶2.4),固液比(g/mL)为1∶7;体积不足部分加水补足,并按原料含砷量加入相应的(NH4)2S2O8,在60℃下恒温搅拌2 h,浸出后过滤。在浸出液冷却至30℃后,加入FeSO4· H2O除砷并恒温搅拌1 h。过滤后按原料重金属量加入BaS及锌粉除重金属,先加入BaS在30℃下恒温搅拌2 h,过滤后再加入锌粉在60℃下恒温搅拌4 h。工艺流程如图1所示。

图1 锌焙砂经氨-硫酸铵浸出沉锌法生产活性氧化锌工艺流程图(表示压滤)

采用氨-硫酸铵浸出沉锌法生产ZnO,实验室研究过程中所用原料(次级氧化锌)来自某固定厂家的产品。但在实际生产中原料来源多样化,因此除杂工艺过程的实验条件还需做相应改变。过滤后得到主要含有Zn(NH3)4SO4的料液,蒸氨时应蒸至混浊点的10 min后至部分锌转化为固态锌ZnSO4·Zn(OH)2。料液冷却后加入1 g NH4HCO3,并通入4 h CO2气体(常压)进行沉锌过程。锌完全转化为前驱体ZnCO3后过滤烘干,再将ZnCO3在300℃煅烧4 h,最终得到ZnO产品。

1.2.1 锌浸出率的影响因素

采用氨-硫酸铵浸出沉锌法浸出锌,符合不生成固体产物层未反应核减缩模型,ZnO的氨浸过程为边界层扩散所控制。根据现有理论研究,可初步确定一些反应条件。实验结果表明:氨水浓度一定的条件下,升高温度以及减小矿的粒度均可提高锌的浸出率,即氧化锌粒度越小,锌浸出率越高、浸出速度越快。

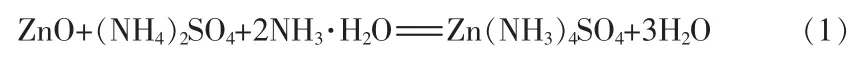

实验所用原料的化学成分含量见表1。锌焙砂成分虽与氧化锌矿不同,但基本的浸出动力学和热力学原理是相同的。不同点的是通过实验及主要影响因素的优选,确定了准确的反应条件。实验的主反应式:

从式(1)可知,3种原料的物质的量比为1∶1∶2,但是为提高锌的浸出率,使(NH4)2SO4及NH3·H2O过量20%,确定在原料物质的量比为1∶1.2∶2.4的条件下反应。浸出反应的固液比[不溶性固体质量(g)与液体体积(mL)之比,下同]初步确定为1∶7。取锌焙砂50 g,其余体积加水补足,在三口瓶密封容器中,选择温度为60℃、搅拌时间为2 h,考察了固液比对锌浸出率的影响,结果见图2。由图2可见,在固液比为1∶(6~7)时,对提高锌焙砂中锌的浸出率比较有效。

表1 次级氧化锌的主要化学组成 %

图2 原料固液比对锌浸出率的影响

根据现有理论研究,初步选定浸出温度为70℃进行展开实验,在三口瓶密封容器中,选择原料为50 g、固液比为1∶6、反应时间为2 h,考察了浸出温度对锌浸出率的影响,结果见图3。由图3可见,当浸出反应温度为60℃时比较适宜,此时既能得到较高的锌浸出率,节能效果也较好。

图3 浸出温度对锌浸出率的影响

在三口瓶密封容器中,选择原料为50 g、固液比为1∶7、浸出温度为60℃,考察了浸出时间对锌浸出率的影响,结果见图4。由图4可见,当浸出时间为2 h时较为适宜,此时既能得到较高的锌浸出率,节能效果也较好。

图4 浸出时间对锌浸出率的影响

1.2.2 产品ZnO活性的影响因素

通过锌的浸出后,再经除砷和重金属等杂质及蒸氨-沉锌工艺[1-2],得到前驱体 ZnCO3。图 5为ZnCO3煅烧温度和煅烧时间与ZnO产品比表面积的关系。由图5可见,当煅烧时间相同时,煅烧温度越高,ZnO产品的比表面积越小;当煅烧温度相同时,煅烧时间越长,产品的比表面积越小。但是在280~350℃区间内,在1~3 h时煅烧ZnCO3所得产品ZnO的比表面积较大,基本都能超过50 m2/g,这与ZnCO3理论分解温度是一致的。

图5 ZnCO3煅烧温度和煅烧时间与ZnO产品比表面积的关系

经过分组实验得到的ZnO产品的活性(比表面积)大小也受蒸氨料液浓度、产品纯度等因素影响,但相对较小;表现为产品纯度越高,比表面积越小;ZnO产品比表面积与蒸氨料液浓度不形成明确的影响关系,料液浓度对产品比表面积影响较小,煅烧时间和温度是ZnO产品比表面积的主要影响因素。

1.2.3 ZnO产品检测表征

对产品ZnO采用全自动物理化学吸附仪检测比表面积,同时利用得到的相关数据绘出吸附-脱附和孔容-孔径曲线,如图6~7所示。

图6 ZnO产品的吸附-脱附曲线

由图6可见,吸附等温线均表现为一个突跃,属于典型的IV型吸附平衡等温线,可以确定产物ZnO粉体属于介孔材料。此外,吸附-脱附等温线不完全重合,发生迟滞效应,形成了迟滞环。在初步的孔几何学分析的基础上,迟滞环的形状本身被解释为孔穴的几何效应。图6所示吸附等温线的吸附分支由于发生毛细凝聚现象而逐渐上升,而脱附分支在较低相对压力下突然下降。说明氨-硫酸铵浸出沉锌法生产的ZnO产品属于Ⅳ型H2型孔穴结构,此类孔穴归于墨水瓶状(口小腔大)类型。

图7 ZnO产品的孔容-孔径曲线

由图7可见,ZnO产品的孔径跨度比较大 ,为0.005~120 nm,而平均孔径为10.432 0~17.578 3 nm,属于介孔结构。介孔材料以其优异性能在催化、分子剪裁、储氢、吸附分离、光电磁微器件等方面有广泛的用途。实验得到的介孔活性氧化锌对介孔材料的生产研究有一定的促进作用。

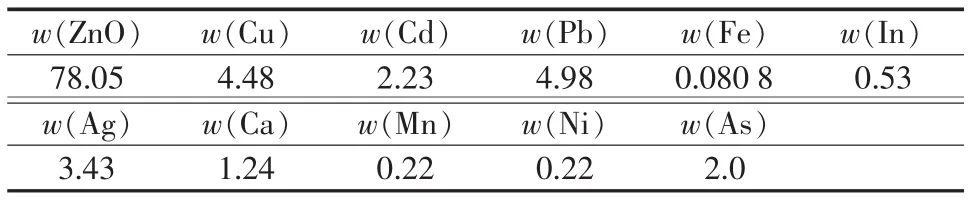

图8为前驱体ZnCO3在不同温度、不同时间下煅烧所得产品ZnO的扫描电镜照片。由图8可见,煅烧温度与煅烧时间对产品形貌的影响较大。煅烧时间短、温度高时,氧化锌呈椭球或链球状;煅烧时间长、温度低时,氧化锌形状趋向棱状、针状。

图8 纳米ZnO产品的SEM照片(×10 000)

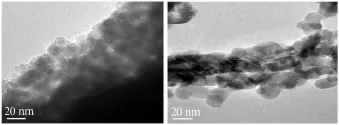

图9为煅烧温度为330℃、煅烧时间为1.5 h、比表面积为60.5 m2/g条件下得到的ZnO产品的TEM照片。由图9可见,通过物理粉碎法得到的产品,拥有二次粒径达数百纳米的球体,也有几到数十纳米的链状结构;但其数百纳米级椭球体及链状结构是由粒径很小的六方棱状体ZnO粒子自组装而成,粒径约为10~20 nm。实验进一步确定,氨-硫酸铵浸出沉锌法工艺制备出的产品ZnO结构为纳米级球状或链球状。

图9 纳米ZnO产品的TEM照片

2 理化指标

氨-硫酸铵工艺制备出的ZnO具有纯度高(达99.9%)、活性高(比表面积平均达50 m2/g以上)、粒径小(10~20 nm)、球状、含介孔(平均15 nm左右)等优良的物理性质,且杂质含量低,理化指标均可满足HG/T 2572—2012《活性氧化锌》、HG/T 2792—2011《饲料级氧化锌》、GB/T 19589—2004《纳米氧化锌》等相关行业与国家标准的要求,如表2所示。

3 绿色经济性生产

实验采用氨-硫酸铵浸出沉锌法浸出锌,实现锌的高回收率的同时无需加酸二次浸出。采用亚铁沉淀-混凝吸附法除砷,采用黑灰与锌粉结合法除重金属,蒸氨后出现新的中间体ZnSO4·Zn(OH)2。加入NH4HCO3与通入CO2相结合沉锌,产生前驱体ZnCO3,最后煅烧得到产品ZnO。生产工艺流程中3种物料[(NH4)2SO4、NH3·H2O、CO2]实现内部循环利用,使生产成本降低、并实现清洁生产,环保无污染。

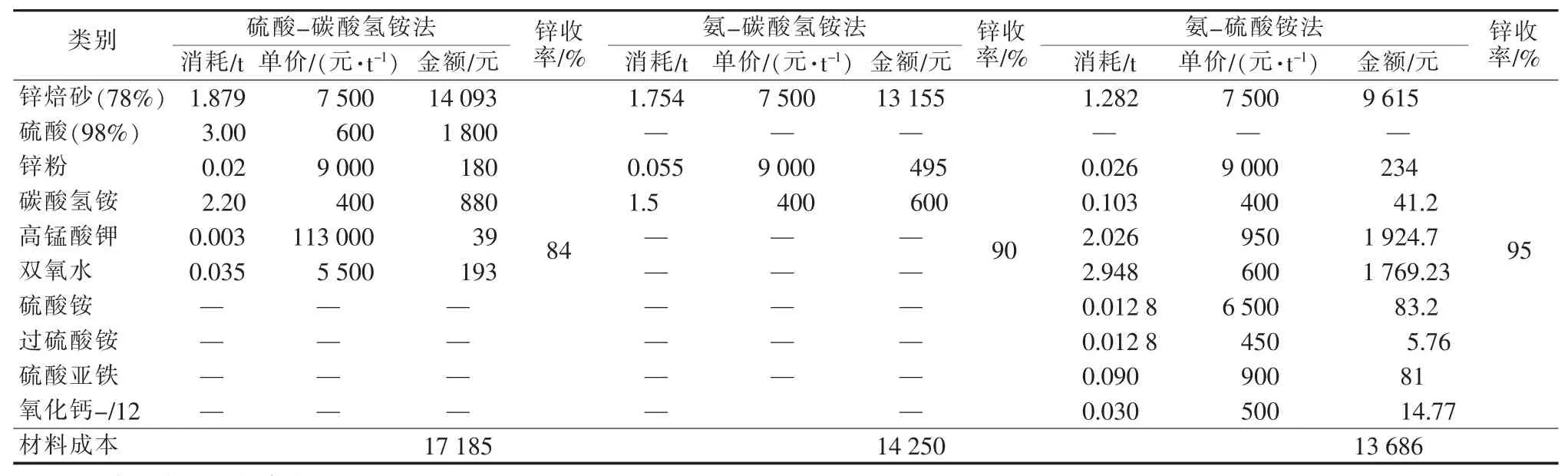

表3为硫酸-碳酸氢铵工艺、氨-碳酸氢铵工艺、氨-硫酸铵工艺3种工业生产工艺成本消耗的比较(以生产1 t氧化锌计)。由表3可见,同样以锌焙砂为原料,氨-硫酸铵工艺的成本为13 686元/t,比另外2种方法成本低,而锌的收率最高,可达95%。如果除去3种物料参与循环的成本,即本研究工艺中氨水和硫酸铵的循环利用,则材料成本将降至1 000元/t左右。相对其他2种工艺成本优势更加明显,经济可行性更高。

表3 3种氧化锌生产工艺成本消耗的比较

[1] 刘厚凡,潘庆辉,周新木,等.氨-硫酸铵法生产饲料级氧化锌中除砷工艺研究[J].无机盐工业,2008,40(3):46-48.

[2] 刘厚凡,潘庆辉,周新木,等.饲料级氧化锌生产中蒸氨-沉锌过程工艺研究[J].无机盐工业,2008,40(5):23-25.

[3] 范兴祥,高仕忠,汪云华,等.一种用初级氧化锌粉制备活性氧化锌工艺[J].无机盐工业,2007,39(2):36-37.

[4] 仇芳俊,谢颂明.氨法超细活性氧化锌工艺的中试[J].无机盐工业,2003,35(4):34-35.

[5] 商连弟,武换荣.氧化锌生产方法及研究进展[J].机盐工业,2008,40(3):4-7.

[6] 李晓乐,杨继明,汤长青,等.次氧化锌浸取净化新工艺[J].无机盐工业,2014,46(1):43-45.

[7] 张勇,彭园,彭朝翼,等.闪锌矿制取高纯氧化锌的研究[J].武汉工程大学学报,2009,31(5):57-59.

[8] 王树楷.低锌的铅锌混合矿制取纳米氧化锌的生产实践[J].云南治金,2009,38(2):54-58.

[9] 杨永强,杜高辉,叶旭鲁,等.纳米ZnO材料的一种简单制备方法[J].化工新型材料,2010,38(S1):49-51.

[10] 胡江,王茗,曹雪丽.氧化锌纳米粒子的合成及其表面功能化修饰[J].人工晶体学报,2014,43(5):1229-1235.

[11] 徐彭波,任铁直.介孔氧化锌的制备、表征及其光降解Cr(Ⅵ)性能[J].材料保护,2010,46(10):23-25.

[12] 苏碧桃,胡常林,左显维,等.纳米氧化锌的制备及其在太阳光下的光催化性能[J].化工新型材料,2010,36(1):96-100.

[13] 郭晓娜,张亚莉,于行进,等.从锌浸出渣中湿法回收锌[J].湿法治金,2012,31(1):33-36.

[14] 马华菊,刘平,李旭光.低度复杂氧化锌矿直接法生产等级氧化锌工业试验[J].有色金属:冶炼部分,2014(2):54-56.

[15] 王玉芳,谭欣,王海北,等.低品位氧化锌矿处理新工艺研究[J].矿冶,2010,19(1):44-46,56.

[16] 罗艺.低品位氧化锌矿的浸出工艺研究及活性氧化锌的制备[J].长沙:中南大学,2011:6.

[17] 王金城,活性氧化锌的性能及应用[J].化工新型材料,2013,41(10):196-198.

[18] 耿晓红,戴丽明,刘静.氧化锌现行标准锌含量测定方法的局限性[J].化工分析与测试,2013,45(12):44-46.

[19] 陈兵,申晓毅,顾惠敏,等.碱焙烧法由氧化锌矿提取ZnO[J].化工学报,2012,63(2):658-661.

[20] 张翠菊.氧化锌的生产工艺及湿法(氨法)生产的特点[J].河南科技,2014(14):39.

[21] 梁美和.氧化锌控制技术浅谈[J].企业科技与发展,2013(9):26-27.

[22] 赵中伟,贾希俊,陈爱良,等.氧化锌矿的碱浸出[J].中南大学学报:自然科学版,2010,41(1)39-43.

[23] 肖纯,卢长海,吕良勇,等.氧化锌矿碱法浸出试验研究[J].湿法冶金,2010,29(2):92-95.

New technology for production of zinc oxide by ammonia-ammonium sulfate method

Pan Qinghui1,2

(1.Administration of Work Safety of Boluo County,Huizhou 516100,China;2.Jiangxi Kuanglu Science&Technology Co.,Ltd.)

A new technology for the production of zinc oxide by ammonia-ammonium sulfate method was put forward.Zinc calcine(mass fraction of ZnO is 78%),(NH4)2SO4,and NH3·H2O were used as raw materials(amount-of-substance ratio of 1∶1.2∶2.4),at a solid to liquid ratio(g/mL)of 1∶7;Appropriate amount of(NH4)2S2O8was added based on the amount of arsenic in the materials.The materials were stirred for 2 h at 60℃,leached and then filtrated.FeSO4·H2O was added to remove arsenic when leached liquid cools.After filtration,BaS and zinc powders were added to remove heavy metals.Ammonia was evaporated in the liquor containing much Zn(NH3)4SO4,and the evaporation lasted 10 min after reaching cloud point,during which some zinc was transformed into solid ZnSO4·Zn(OH)2.After the liquor was cooled,NH4HCO3and CO2were added into for precipitating zinc.Filtrate and dry after it was transformed into precursor ZnCO3,and calcined the precursor for 4 h at 300℃to obtain ZnO.By this method the ZnO had excellent physical properties and lower impurity.The product quality was in accordance with the related national and industrial standards and this technique could be industrialized.The influencing factors of leaching rate of zinc and ZnO′s activeness were also investigated and ZnO products were tested and characterized.

ammonia-ammonium sulfate method;zinc oxide;zinc calcine

TQ132.41

A

1006-4990(2015)08-0040-05

2015-02-10

潘庆辉(1974— ),男,化工工程师,硕士,主要研究方向为化工工程与安全。

江西省教委基金项目(200048)。

联系方式:940710631@qq.com