高压歧管分模面裂纹分析及其工艺改进

■ 石芸,冯玲

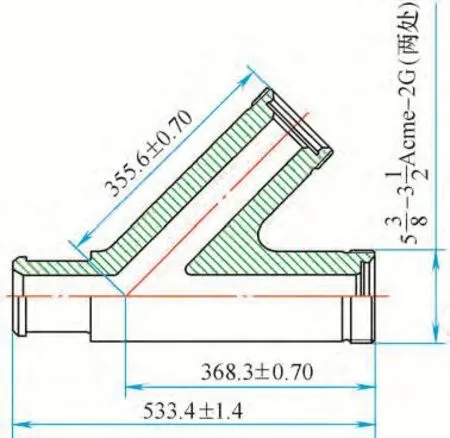

高压歧管是一种三端带有特殊连接形式的整体接头,广泛应用于石油钻采、固井压裂、测试作业。在服役过程中会承受高达100MPa以上的压力,而在高速运动砂粒的冲刷、酸化液的腐蚀,以及连接部位的转折引起的应力作用等复杂工况下,极其微小的缺陷都有可能引发刺穿和破裂,使管内高压流体外泄。因此,高压歧管必须经过严格的无损检测,确保产品的高可靠性。图1为歧管实体,图2为结构示意。

在工厂高压歧管早期生产过程中,特别是在锻造、热处理后磁粉检测时,多批次发现歧管沿分模面出现裂纹,如图3所示。针对此类问题,我们从原材料、锻造、热处理、机加工、检测等各个方面进行了全面分析。通过取样、跟踪产品加工、试验各个流程,得到了相应的改进措施,并使其在生产中得到了有效的应用。

1.歧管接头工艺路线

该零件材料为42CrMo,技术要求:调质硬度27~31HRC。歧管加工工艺路线:原材料→超声波检测→锻造→磁粉检测→正火→粗车→调质→精加工→磁粉检测→成品。

2.取样分析

裂纹均出现在分模面处,锻造和热切边后无损检测均未发现裂纹,而在调质后肉眼发现沿分模面有贯通性裂纹。经取样发现,裂纹深度5~8mm,呈喇叭形,由粗渐细向深处扩展,裂纹较直,显微镜下观察,发现裂纹两侧组织与基体组织一致,基体组织为回火索氏体+少量游离的铁素体,裂纹两侧无脱碳现象发生,裂纹多为穿晶开裂。

3.原因分析与讨论

(1)分模面是开式热模锻成形时多余金属流出形成飞边的中心面,金属与锻模型腔由于在接触面上阻碍相对移动的外摩擦,以及晶界和晶内滑移的内摩擦,导致表面和心部金属流动速率不同,势必形成汇集于分模面的流动分界面,而这种层状结构的抗撕裂能力通常是很低的。

图1 歧管实体

图2 歧管结构

图3

(2)终锻温度太低,造成飞边处存在过大的锻造内应力。

(3)切去飞边后在分模面上出现大量的纤维露头,从微观上看,每一个纤维露头都是一个显微缺陷,是一个应力集中点,很容易连贯成为大裂纹。

(4)切边带的高度尺寸较大、切边凹模的刃口较钝、凸模与凹模之问的间隙较大时,在切边模的巨大剪切力作用下切边带的表面及附近便产生较大的应力,这些应力会使金属比较薄弱的地方产生微观裂纹。切去飞翅需要较大的剪切力,这些外力作用于切边带上便会使中心线及附近位置夹杂物集中的地方产生微裂纹。

(5)在调质过程中产生很大的组织应力与热应力的共同作用下,原来的微观裂纹迅速扩展成肉眼可见的宏观裂纹。

4.改进措施

(1)锻造工艺 提高锻造工艺水平,下料制坯尽量精确,减少锻造飞边量。锻件尽可能采用大一些的圆角设计,并适当增加制坯工步。在减小飞边量和增加变形速度的前提下,模具桥口设计适当取下限。另外,应适当提高终锻温度及切边温度。

(2)热处理工艺 当不改变锻造工艺时,采用锻造成形后不切边,带飞边淬火,由于没有纤维露头和显露的缺陷,分模面得到加强和保护,避免了裂纹产生。待热处理完毕后铣去飞边。适当提高正火温度和回火温度,将淬火温度降至下限,能使分模面裂纹减少60%。

20150206