扶正器本体失效分析

■ 曹锐,霍焕志

扶正器本体的使用工况为:载重31t,在温度60℃、无酸碱腐蚀的井下做往复动作8~10次后出现断裂。毛坯为棒料调质,材料为42CrMo,加工过程为棒料调质、粗加工、精加工、表面磷化处理。

1.断裂件检验

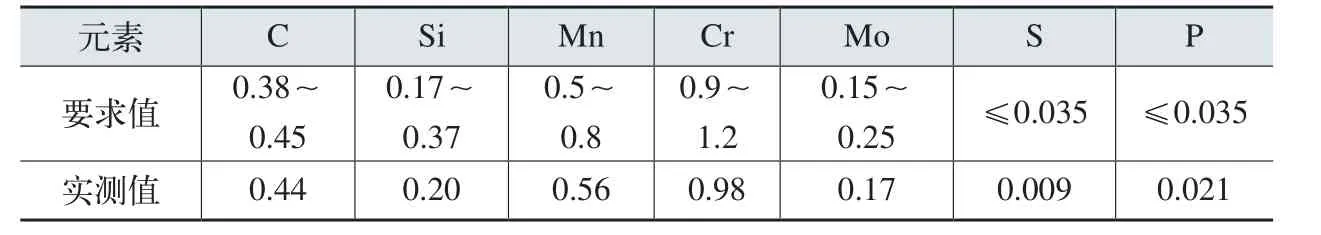

接到断裂件后,我们做了化学成分检测(见表1)、硬度和力学性能检测(见表2)。

由表1可见,扶正器本体化学成分符合42CrMo技术要求,合格。低倍下有少量枝晶,如图1所示。

由表2可见,扶正器本体的力学性能符合要求值,但是硬度值偏低。

2.断口分析

(1)宏观断口分析 断口较平齐,断裂面与拉伸方面垂直。由平齐的裂纹源区和人字形放射花纹的裂纹扩展区(见图2),可推断产品受到垂直于轴向方向的力。

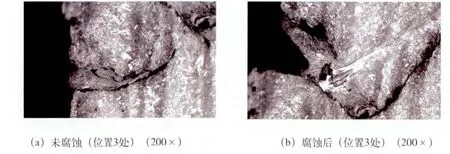

(2)金相分析 分别对1(见图2)、2(见图3)和3(见图4)部位进行金相磨样。

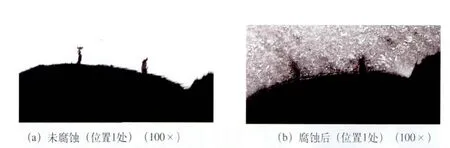

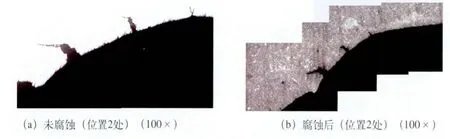

从金相照片可以看到:1、2位置两侧裂纹处没有脱碳层(见图5),说明不是淬火前形成的裂纹;1、2位置台阶圆根部圆弧处有短而粗的裂纹(见图6~图7),裂纹周围没有脱碳层;位置3的台阶圆根部有小微裂纹(见图8),裂纹两侧没有脱碳层,但裂纹形态不符合淬火裂纹形态。

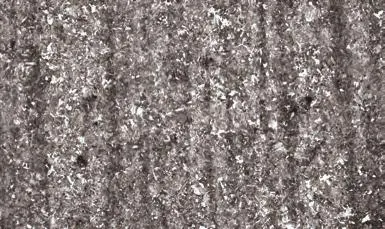

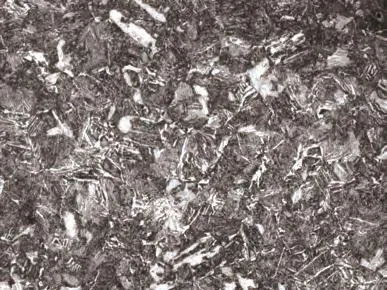

非金属夹杂A类细系1.5级(见图9)。基体组织:回火索氏体+大量的贝氏体+少量铁素体,伴有成分偏析(见图10~图13)。

图1 低倍照片

图2

图3

图4

表1 扶正器本体化学成分(质量分数) (%)

表2 力学性能和硬度检测

3.结语

通过对扶正器本体的材料化学成分分析、材料力学性能分析、宏观断口分析和金相组织等分析可得出如下结论:

(1)断裂件材料化学成分符合42CrMo的成分规范要求。

(2)断裂件材料纵向拉伸和冲击性能均符合技术要求;硬度偏低,在标准的下限。

(3)断裂件经调质,基体组织为回火索氏体+大量的贝氏体+少量铁素体,伴有成分偏析,虽然力学性能符合技术要求,但是基体组织不良。

材料中存在少量非A类金属夹杂。

(4)断裂起源于产品外表面变径台阶根部的应力集中处。较大的弯曲应力作用是产品发生断裂的主要原因。

图5 断裂区(没有脱碳层)(50×)

图6

图7

图8

图9 非金属夹杂(100×)

图10 基体组织(100×)

图11 靠近内孔处基体组织(500×)

图12 中心部位基体组织(100×)

图13 靠近外圆处基体组织(500×)

20150204