基于汽车固定盘零部件制造的四轴夹具设计

刘惠强,薛 明,陈小军

(东莞技师学院技能竞赛办公室,广东东莞 523000)

基于汽车固定盘零部件制造的四轴夹具设计

刘惠强,薛 明,陈小军

(东莞技师学院技能竞赛办公室,广东东莞 523000)

固定盘是汽车传动系统最重要的零部件之一,其加工精度将直接影响传动系统的品质与性能。针对固定盘生产加工效率低,装夹难度大,批量大,经济成本高等特点,确定了固定盘的加工工艺方案和装夹定位方式,并设计制造了集气压、液压于一体的自动化四轴专用夹具和装料机械手。通过实际生产表明:该设计实现了夹具快速装卸、批量自动化生产,产品的各项精度均符合生产技术要求,同时提高了生产效率,降低了经济成本和次品率。

汽车零部件;四轴;气动液压夹具

0 引言

汽车零部件因其种类多、结构复杂、制造难度大、批量生产任务重等因素,因此决定了零部件在制造过程中对工装夹具的要求高。汽车零部件的生产在国外已经形成了模块化、自动化生产,而在我国部分汽车零部件产品制造仍然使用传统的加工工艺及工装设备,不仅阻碍了经济发展,而且对生产工艺的改进、加工技术的创新造成了滞后[1]。

根据汽车零部件制造的特点,工装夹具及其加工工艺尤为重要,因此要提高生产效率,降低生产成本,降低次品率,必须设计选用自动化程度高,具有模块化生产加工性能的设备。在工装设备应用中气动夹具、液压夹具因其装夹方便、快捷,通常运用到具有自动化程度高、批量生产的机械制造中。根据这一优势设计了气压和液压控制的汽车固定盘零部件制造四轴专用夹具,不仅实现了自动化控制、模块化生产,而且大大降低了生产成本。

1 汽车零部件的工艺分析

图1为汽车固定盘的实体图,客户对该零件的要求:第一,加工零件必须符合图纸技术要求;第二,每月需求是45万件。该产品的加工特点是大批量,加工精度要求高,交货周期短。通过对该产品的加工工艺分析,确定该产品的加工工艺流程:数控车粗加工毛坯→数控车精加工外形(保证零件尺寸精度)→数控铣床加工端面孔→数控铣加工端面圆弧槽。从产品的加工流程可知数控车床加工部分可以实现产品的批量生产,但是数控铣床加工部分如果没有专用的装夹设备是很难实现零件的批量生产,同时难以保证产品批量生产时次品率最低。

图1 固定盘实体

经过综合研究产品的加工工艺过程、加工技术要求、生产成本以及生产效率,要保证大批量生产必须设计具有批量生产的气压或者液压专用夹具,同时该零件在加工时需要数控加工中心旋转角度加工端面圆弧槽提高加工效率,因此选择四轴加工中心铣削。

研究确定加工该零件的夹具为三点定位夹紧方式的四轴气动液压夹具。该夹具主要是由机械手气动夹具和四轴液压夹具两大模块组成[2-3]。机械手部分是应用气动夹具原理实现零件的装卸,而四轴液压夹具是应用液压夹具原理实现零件的定位装夹。四轴气动液压夹具设计的特点是结构简单、成本低、容易维护、自动化程度高。

2 气动液压夹具的控制系统及工作过程

2.1 机械手气动夹具结构及其工作过程

图2 机械手气动夹具结构图

图2、图3分别为机械手气动夹具结构图、产品图,该夹具主要是由气缸、机械手、夹具体组成,机械手和夹具体都是通过气缸传递能量。该机械手气动夹具的工作过程主要是通过1气缸将压力传递给2机械臂,2机械臂在受到1气缸的推力和拉力后使得2机械臂做垂直向上和水平向右的动作。当2机械臂处于水平状态后,在7气缸的作用下使得3机械手水平向右移动。在5气缸的作用下使得4机械手指板夹紧工件,当工件夹紧后通过7气缸使得3机械手向前推进,直到4机械手指板夹紧的工件被四轴夹具顺利夹持。然后通过6气缸推动4机械手指板工件在四轴夹具上夹持牢固。机械手气动夹具的这一完整的工作过程主要都是在气缸的压力推动下完成的,因此该夹具的核心主要是气缸的选用与确定。

2.2 四轴加工中心夹具结构及其工作过程

图3 机械手气动夹具产品

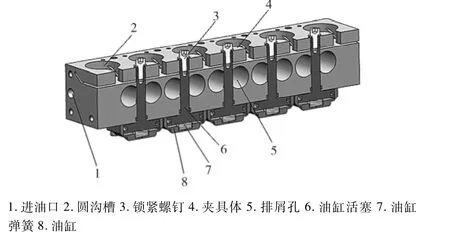

图4、图5分别为四轴液压夹具结构图、产品图,它主要是由四轴分度转盘、液压站、夹具体组成。该四轴液压夹具的工作过程主要是液压站通过液压油产生压力推动夹具上的单作用液压缸实现零件的定位装夹。图5所示,夹具体和液压缸装配好后,将夹具两端通过法兰装夹到四轴分度盘上。液压油通过夹具体1进油孔输入,油液进入5个液压缸,在液压油推力作用下,6活塞杆向下压缩7弹簧,弹簧被压缩后4夹具体上下表面在8液压缸和6活塞、3螺钉作用下被夹紧。当液压油失去压力后,弹簧逐渐恢复弹性,工件在夹具体上松开。

图4 四轴液压夹具设计图

图5 四轴液压夹具产品

该夹具在设计过程中综合考虑了加工环境和工作要求,其中有几个细节对夹具在工作中起到了重要的作用。第一,4夹具体上表面2圆形沟槽,此沟槽的作用是降低夹具体上表面夹紧部位的应力集中,使得上表面在动作时更易被液压缸压缩夹紧;第二,工件在定位面上设计成凸圆悬空三点定位的支撑方式,不仅可以起到定位的作用,而且可以有效降低工件振动;第三,工件定位部位的5通孔,此处通孔的作用是方便排出铁屑;第四,工件装夹部位的半圆槽,它的作用是当刀具在加工工件表面的圆槽时避免与夹具发生干涉,有效的起到了避空的作用。

3 四轴气动液压夹具的参数确定

3.1 机械手气动夹具主要参数设计

气动夹具因为装夹快捷、方便、可靠,因此常用于大批量生产[4]。气动夹具的设计主要是气缸的选用与计算。气缸的缸径大小决定了气缸输出力的大小,缸径大小的确定可以通过标准查阅。在设计时可以预选缸径计算夹紧力,然后通过优化机构的设计或改变气缸缸径来满足所需要的夹紧力。

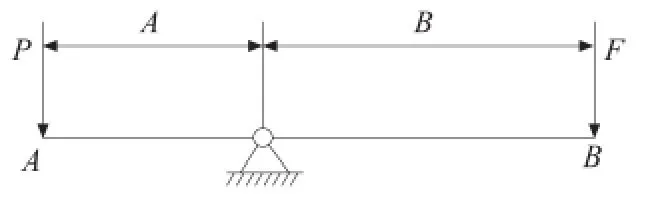

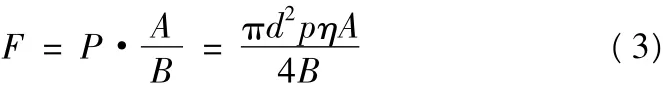

该机械手设计的气动夹具采用的是单缸双作用气缸[5],因此可将气动夹具简化为如图6所示的杠杆机构,根据杠杆平衡原理:式中:P为单缸双作用气缸推力(kgf);F为夹紧力(kgf);A为气缸力臂(mm);B为夹紧力臂(mm)。

图6 单缸双作用气缸夹具原理

根据气缸运动工作原理:

式中:d为气缸的缸径(cm);η为气缸的负载率,一般取50%;p为气缸工作压力(kgf/cm2)。

将(1)式带入(2)式求出夹紧力为:

因为此处机械手气动夹具的工作要求是只需要装卸零件,所以需要的夹紧力不需要太大,只要能保证工件装卸自如即可,因此根据实际需要和经验分析,机械手气动夹具的夹紧力F≥50kgf即可满足要求。经查阅相关资料,取气缸气压p=5kgf/cm2(即5MP),根据公式(3)可知,气缸的缸径为D=63mm,满足要求。如果F <43.8kgf,可以调整的值,或者选用缸径较

大的气缸。因此选用JSI-63*200-S-CA型号的气压缸,其他气缸的缸径均可按此方法确定。

3.2 四轴液压夹具的主要参数设计

液压夹具虽然与气动夹具具有相似的优点,但是液压夹具的工作压力大且稳定,因此液压夹具常用于大批量、重切削的自动化生产。液压夹具的设计过程主要是根据实际用途需要,首先结合工况要求确定液压夹具的类型,然后根据相关技术要求确定液压夹具的相关参数,如液压缸缸径、液压缸夹具的夹紧力、液压缸的外负载等。

该研究设计的四轴液压夹具采用的是单缸单作用液压缸(图4、图5所示),液压夹具在设计时其中负载受力是关键因素,然后确定其缸径等其他参数。液压缸在工作时所受外负载力F包括三种类型[6-8]:一是工作负载,二是惯性负载,三是摩擦阻力负载。因此液压缸外负载为:

式中:Fw为工作负载,对于金属切削机床来说,即为机床加工时的切削合力;Fa为运动部件速度变化时的惯性负载;Ff为导轨摩擦阻力负载,启动时为静摩擦阻力,启动后为动摩擦阻力,对于平导轨Ff可由Ff=f(G+FRn)求得,G为运动部件重力(此处按1000N);FRn为垂直于导轨的工作负载(此处为切削轴向力);f为导轨摩擦系数,分别取动摩擦、静摩擦系数为0.1、0.2。

(1)图7所示,通过软件估算机床切削时的工作负载:

由(4)式可知F=Fw+Fa+Ff=28848N。根据实际需要和查表综合估算液压缸的工作压力P=10MP。

图7 切削数据估算

液压缸的总负载力和工作压力存在以下关系:

4 总结

根据汽车固定盘的加工工艺特点,成功设计了具有较高自动化、模块化的专用工装夹具设备,实际生产证明汽车固定盘四轴气动液压夹具设计合理,不仅解决了批量生产问题,而且降低了制造成本和提高了生产效率,符合生产实际要求。该四轴夹具的设计原理简单、典型,值得推广应用于批量生产的同类产品。

[1]卢小波.基于UG建模的数控加工夹具设计及有限元分析[J].制造业自动化,2010,32(11):138 -140.

[2]吴卫东,廖文和.基于特征的夹具设计信息模型及其应用研究[J].组合机床与自动化加工技术,2013(5):94-97.

[3]蒋波,赖玉活.操纵器盖铣加工夹具设计[J].组合机床与自动化加工技术,2014(9):144-146.

[4]肖铁忠,黄娟,罗静.发电机组气缸头气门精加工专用夹具设计[J].组合机床与自动化加工技术,2015(3):147-160.

[5]中华人民共和国国家发展和改革委员会.气动气缸技术条件(JB/T 5923-2013)[M].北京:机械工业出版社,2013.

[6]李庆,宋万清.一种液压阀的第四轴夹具设计[J].制造业自动化,2013,35(17):109 -112.

[7]国家机械工业局.液压缸技术条件(JB/T 10205-2000)[M].北京:机械工业出版社,2013.

[8]手嶋力.液压机构[M].北京:机械工业出版社,2010.

(编辑 赵蓉)

The Design of 4-axis Fixture Based on the Manufacture of Automobile Com ponents

LIU Hui-qiang,XUE Ming,CHEN Xiao-jun

(Professional Skills Competition Centre,Dongguan Technology College,Dongguan Guangdong 523000,China)

Fixed disk is one of the most important automotive driveline components,the precision w ill directly affect the quality and performance of the transm ission system.For fixed disk production and processing low efficiency,clamping difficult,volume,and high economic costs,to determine the processing programs and the fixed plate positioning fixture,Design andmanufacture a setof pneumatic,hydraulic automation in axis special fixture and loading robot.By the actual production showed that:Achieve rapid loading fixture,volume automated production,the products precisionmeet the technical requirements,Improve production efficiency and reduce the economic costs and reject rates.

auto parts;4-axis;pneumatic clamp

TH122;TG659

A

1001-2265(2015)12-0124-03

10.13462/j.cnki.mmtamt.2015.12.033

2015-05-09;

2015-06-10

刘惠强(1984—),男,广东东莞人,东莞技师学院讲师,研究方向为材料成型及控制工程,(E-mail)lhq_dgjx@126.com;通讯作者:薛明(1987—),男,四川巴中人,东莞技师学院助教,助理工程师,研究方向数控加工技术及CAD/CAM/CAPP技术,(E-mail)sn2006@126.com。

- 组合机床与自动化加工技术的其它文章

- 高速切削技术的发展及应用*

- 抛光打磨机器人智能控制系统研究与开发*