超高精度离子束抛光工具设计与性能分析*

鹿 迎,解旭辉,周 林,彭文强

(1.国防科技大学 机电工程与自动化学院, 湖南 长沙 410073;

2.超精密加工技术湖南省重点实验室, 湖南 长沙 410073)

超高精度离子束抛光工具设计与性能分析*

鹿迎1,2,解旭辉1,2,周林1,2,彭文强1,2

(1.国防科技大学 机电工程与自动化学院, 湖南 长沙410073;

2.超精密加工技术湖南省重点实验室, 湖南 长沙410073)

摘要:为了解决高精度光学修形问题,进行离子束抛光工具的设计与性能分析研究。通过开展离子束抛光工具设计方法的研究、聚焦离子光学系统结构设计和离子束流特性的分析,进行计算机仿真研究和中和器一体化设计;研制聚焦离子光学系统和中和器,并采用15mm和10mm的聚焦离子光学系统进行修形加工实验,将口径150mm的熔石英平面镜从初始面形误差RMS15.58nm修正到RMS0.79nm。结果证明了聚焦离子光学系统设计的有效性,一体化离子束抛光工具具有亚纳米精度的修形能力。

关键词:离子束修形;聚焦离子光学系统;离子束特性

光学镜面的离子束加工是利用聚焦离子源产生稳定低能束流,利用离子溅射效应对材料进行原子尺度上的去除[1]。离子束由于加工精度高,确定性好,应用越来越广泛,成为高精度光学零件加工不可或缺的方法,其作为修形的最后一道工序引入光学加工中已有二十几年的历史[2-3]。

深紫外光刻物镜与极紫外光刻物镜的加工,对离子束抛光工具提出了更高的要求。离子束加工工艺中,离子束的束流特性包括离子束直径和束流密度以及稳定性。离子束的束流直径决定了离子束修形的误差收敛速度和最终所能达到的精度,离子束半径越小,修形能力越强[4-5];束流密度决定了离子束对光学元件材料的去除效率[6],材料去除效率随束流线性增大[7];束流稳定性反映了离子束光学加工过程的可控程度[8]。离子束的束流特性受多种因素的影响,具有某些流体特性。比如离子源内的等离子体电位、等离子体浓度、栅孔大小、栅极之间距离以及中和效果的好坏都会影响束流特性[9]。

1超高精度离子束抛光工具的工作原理

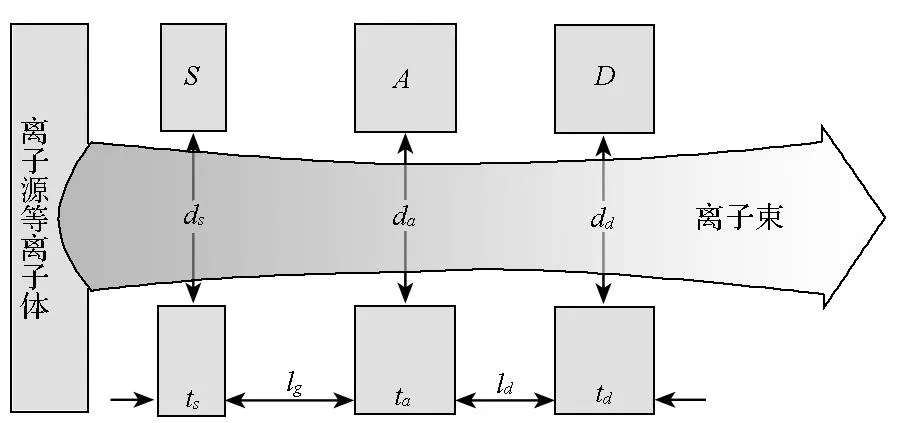

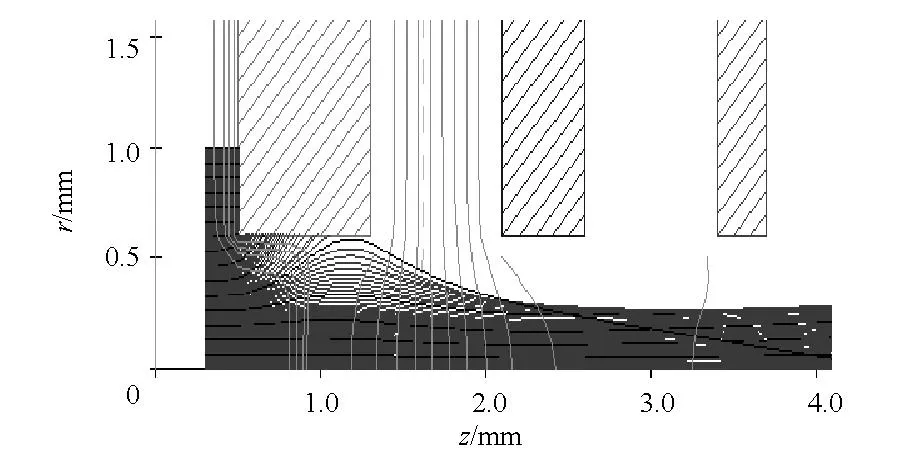

离子束抛光工具主要由离子源、聚焦离子光学系统以及中和器组成。离子束抛光工具的工作原理基于等离子体边界物理,等离子体边界物理的显著特点是等离子体与限制它的壁之间自然形成离子鞘层,并表现出电场屏蔽特性。在离子源中,电位的变化会影响到离子鞘的形状与位置[10]。三栅聚焦离子光学系统就是运用三种不同电位的电极构成的离子抽取、加速、聚焦的多孔系统,其基本结构以及空间电位分布如图1所示。聚焦离子光学系统主要由屏栅S、加速栅A以及减速栅D组成。屏栅S与加速栅A之间的距离为lg,加速栅与减速栅之间的距离为ld。屏栅、加速栅以及减速栅厚度分别为ts,ta与td。以上的各参数便构成了三栅聚焦离子光学系统的主要几何参数。

(a)结构示意图(a) Structure diagram

(b)空间电位分布图(b) Space potential diagram图1 三栅聚焦离子光学系统示意图Fig.1 3-grid focused ion optical system

中和器位于聚焦离子光学系统下游,其作用是向离子束内发射电子,将带正电的离子束中和为整体呈电中性的等离子体。良好的中和效果可减小离子束在自身电荷作用下的发散,同时,避免正电荷在工件表面的累积[11]。离子束抛光工具对光学零件的加工如图2所示。

图2 离子束抛光工具加工光学零件Fig.2 Ion beam figuring

应用于光学加工的离子束是由多孔聚焦离子光学系统的每个小孔抽取的离子束汇聚而成的,其束流强度表现为回转对称的高斯形。但是,每个小孔的束流特性仍是决定汇聚后束流特性最重要的因素。

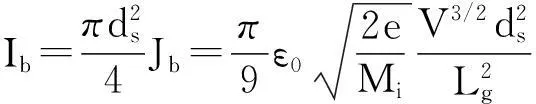

根据单孔束流特性的相关研究:离子鞘发射的离子经过屏栅后被抽取为离子束流,因受空间电荷限制而遵守二分之三次方定律[9,12]。单孔束流密度可用式(1)计算。

(1)

式中:V表示屏栅与加速栅电压,Lg表示屏栅与加速栅距离,Mi表示离子质量,e表示电荷电量,ε0表示玻尔兹曼。

假定通过屏栅孔的离子流是均匀的,则单孔束流密度乘以栅孔面积,可以得到单孔的离子束电流为:

(2)

式(1)~(2)给出了单孔束流大小与屏栅相关几何参数的关系。根据式(2)可以看出,若要获取较大的束流强度,就应该选用较大的屏栅孔径ds以及较小的屏栅与加速栅间距Lg。但是应用于光学镜面加工的离子束不仅要求具有一定的束流强度,而且应该具有较小的束散角。束散角是表征离子束特性的重要参数,束散角越小,离子束发散程度越低,汇聚后离子束直径也就越小。因此,在进行聚焦离子光学系统设计时,应在保证离子束流密度的基础上,尽量减小离子束直径。本文仿真分析了聚焦离子光学系统对离子束流特性的影响规律,依据仿真结果进行了聚焦离子光学系统设计。同时,对中和器的布置进行改进设计,进行了离子源与中和器的一体化设计。

2聚焦离子光学系统设计

离子束抛光工具是一个耦合性比较强的系统,其特性受较多因素的影响。聚焦离子光学系统就是影响离子束流特性的一个重要方面。因为离子在聚焦离子光学系统中的运动是一个非常复杂的过程,理论计算难度比较大,因此采用计算机仿真的方法进行分析,并依据仿真结果进行聚焦离子光学系统的设计。

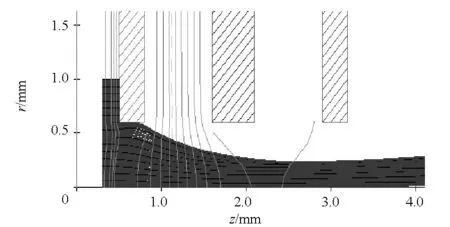

建立聚焦离子光学系统的仿真模型,结合实际使用经验,进行计算机模型的参数设置。图3为栅板厚度变化时,单孔离子束流仿真图。

(a) ts=0.3mm

(b)ts=0.8mm图3 不同屏栅厚度下的离子束特性Fig.3 Ion beam performance with different screen thickness

观察图3可以发现,离子在穿过屏栅孔后开始聚焦,离子被聚焦成束。屏栅决定了离子束抽取的初始状态,所以屏栅厚度对离子束特性影响较大。屏栅厚度小,离子鞘向聚焦离子光学系统发射的离子数量较多,束流密度大。同时,因离子数目较多,离子间的电荷作用大,因此,离子束直径略大。屏栅厚度大,则鞘发射的离子大量被屏栅孔壁捕获,聚焦离子光学系统抽取的有效离子个数较少,离子束中心束流密度较小。因离子不断轰击屏栅孔壁,会造成屏栅材料的溅射物进入离子束,对光学零件造成污染。所以,屏栅厚度不宜选用过大。因离子束的聚焦过程主要发生在屏栅与加速栅之间,因此加速栅与减速栅厚度对离子束特性影响不大,只要保证两者孔壁不捕获离子即可。

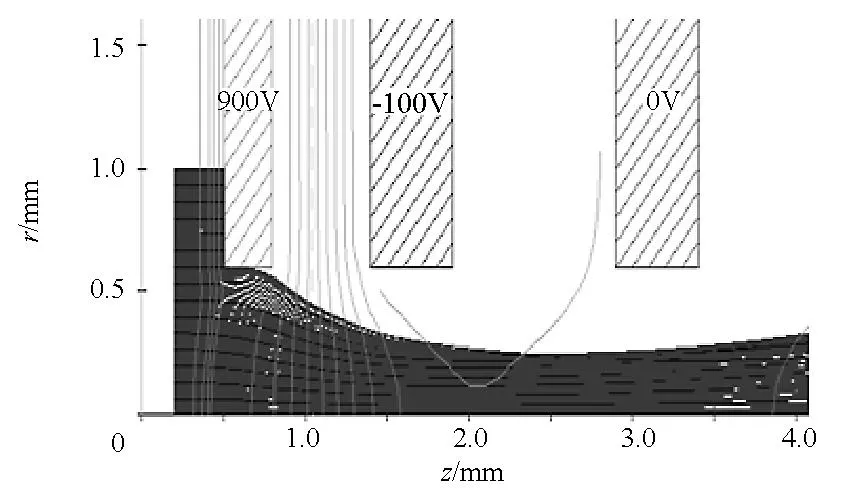

除栅板厚度外,栅孔直径也是影响离子束特性的重要因素。图4是屏栅孔直径变化时离子束的仿真状况。屏栅孔径过小,则能被聚焦离子光学系统抽取的离子数目较少,因此束流密度小。而且大量离子轰击屏栅孔壁,会缩短聚焦离子光学系统的寿命,从而造成严重的屏栅溅射污染。如果屏栅孔径过大,虽然聚焦离子光学系统抽取的离子数量增加,但同时离子间的排斥作用加剧,离子束发散较为严重,离子束直径较大,而离子束中心束流密度因束流发散而降低。只有选择合适的栅孔直径,才能产生具有理想的束流密度和离子束直径的离子束。

(a)ds=0.6mm

(b)ds=1.2mm

(c)ds=1.6mm图4 不同屏栅孔径下离子束特性Fig.4 Ion beam performance with different screen hole dia

经过查阅大量文献和计算机仿真分析发现:与屏栅相比,加速栅与减速栅的厚度以及孔径大小对离子束流特性的影响并不大。这是因为,屏栅与离子源电离室内壁共同构成等离子体的边界,屏栅厚度与孔径等参数决定了离子运动的初始状态,因此对离子束特性具有较大影响。离子束在穿过屏栅孔之后开始聚焦,加速栅与减速栅厚度与孔径的选择只要保证不产生离子捕获现象即可。加速栅、减速栅虽对离子束特性影响不大,但会影响中性气体流失的速度。因此,为了提高工质气体利用率,可选用比屏栅稍小的加速栅与减速栅孔径以及较大的加速栅与减速栅厚度。除聚焦离子光学系统外,中和电子对离子束的中和效果也会影响离子束的束流特性,主要体现在去除函数的稳定性。

3等离子体中和一体化设计

采用自研聚焦离子光学系统进行去除函数实验发现:离子束去除函数的去除效率随离子源位置的变化有较大浮动,离子源靠近中和器时,去除效率高;离子源远离中和器时,去除效率低。因为离子束采用外置中和器中和,中和器固定在机床一侧,中和电子的浓度与距离中和器的距离有关,离子源运动过程中难以保证离子束中和效果的一致性。因此,对离子束抛光工具进行一体化设计,保证离子源与中和器相对位置恒定不变。中和器改进后,离子束去除效率2h内的浮动小于1.5%。

4验证加工实验

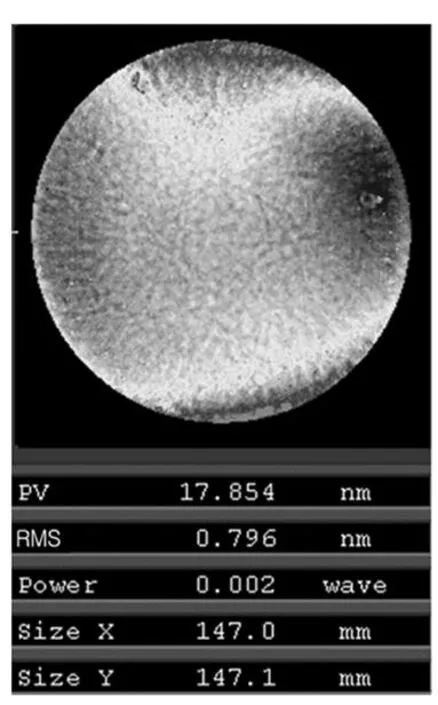

为验证离子束抛光工具设计的有效性,对一块口径为150mm的光学零件进行修形实验。初始面形误差为:Pvr84.06nm,RMS15.58nm。采用口径为15mm的聚焦离子光学系统3次修形,误差收敛为Pvr31.6nm,RMS2.50nm。因离子束直径是影响其修形能力的关键因素,在光学镜面的精修阶段,采用小口径聚焦离子光学系统缩小离子束直径是十分必要的。使用口径为10mm的聚焦离子光学系统修形2次,面形误差收敛到Pvr5.85nm,RMS0.796nm。最终面形结果如图5所示。

(a)修形后面形检测结果(a) Contour error after IBF

(b)面形轮廓曲线(b) Contour profile curve图5 最终面形结果Fig.5 Final surface result

5结论

仿真实验发现:屏栅构成等离子体边界的一部分,因此屏栅决定了离子运动的初始状态,其参数变化对离子束特性影响较大。因此,聚焦离子光学系统设计,应重点考虑屏栅设计参数的选取。对等离子体中和器的安装方式进行一体化改进后,离子束抛光工具去除函数稳定性得到了大幅提高。光学零件的修形实验证明了聚焦离子光学系统设计的有效性以及一体化离子束抛光工具具有亚纳米精度的修形能力。

参考文献(References)

[1]Strahler A H. Vegetation canopy reflectance modeling—recent developments and remote sensing perspectives[J]. Remote Sensing Reviews, 1997, 15(1):179-194.

[2]Grattan K T V, Sun T. Fiber optic sensor technology: an overview [J]. Sensors and Actuators A,2000, 82(1):40-61.

[3]Shu X W, Huang D X. Highly sensitive chemical sensor based on the measurement of the separation of dual resonant peaks in a 100-μm-period fiber grating[J]. Optics Communications, 1999, 171(171):65-69.

[4]Haensel T, Seidel P, Nickel A,et al. Deterministic ion beam figuring of surface errors in the sub—millimeter spatial wavelength range[C]//Proceedings of the 6th International Conference European Society for Precision Engineering and Nanotechnology,2006.

[5]Ghigo M, Canestrari R, Spiga D,et al. Correction of high spatial frequency errors on optical surfaces by means of ion beam figuring[C]//Proceedings of SPIE,Optical Manufacturing and Testing VII, 2007, 6671.

[6]周林.光学镜面离子束修形理论与工艺研究[D].长沙:国防科学技术大学,2008.

ZHOU Lin. Study on theory and technology in ion beam figuring for optical surfaces [D].Changsha:National University of Defense Technology,2008.(in Chinese)

[7]焦长君,解旭辉,李圣怡,等.光学镜面离子束加工的材料去除效率[J].光学精密工程,2008,16(8):1343-1347.

JIAO Changjun, XIE Xuhui, LI Shengyi, et al. Material removal efficiency in ion beam figuring for optical component[J]. Optics and Precision Engineering, 2008,16(8):1343-1347.(in Chinese)

[8]段金鑫,解旭辉,周林.光学镜面离子束抛光中的离子源稳定性研究[J].航空精密制造技术,2010,46(5):10-13.

DUAN Jinxin, XIE Xuhui, ZHOU Lin. Study of stabilization of the ion source in ion beam figuring progress for optics mirrors[J]. Aviation Precision Manufacturing Technology,2010,46(5):10-13.(in Chinese)

[9]刘金声.离子束技术及应用[M].北京:国防工业出版社,1995:46-89.

LIU Jinsheng. Ion beam technology and application[M]. Beijing: National Defense Industry Press, 1995:46-89.(in Chinese)

[10]万春候.等离子体离子源物理与技术[M].北京:科学出版社,1976:211-276.

WAN Chunhou. Plasma ion source physics and technology[M]. Beijing: Science Press, 1976:211-276.(in Chinese)

[11]Alton G D,Hbilheux G. Elementary theory for optimum extraction of space-charge-dominated ion beams from plasma boundaries[J]. High Energy Physics & Nuclear Physics, 2007, 31(7):201-205.

[12]侯良,解旭辉,周林,等.聚焦离子光学系统设计及性能测试研究[J]. 航空精密制造技术,2013,49(5):17-20.

HOU Liang, XIE Xuhui, ZHOU Lin,et al. Research of focused ion optical system design and performance test [J]. Aviation Precision Manufacturing Technology, 2013,49(5):17-20.(in Chinese)

http://journal.nudt.edu.cn

Design and performance analysis of ultra-precisionion beam polishing tool

LUYing1,2,XIEXuhui1,2,ZHOULin1,2,PENGWenqiang1,2

(1. College of Mechatronics Engineering and Automation, National University of Defense Technology, Changsha 410073, China;

2. Hunan Key Laboratory of Ultra-precision Machining Technology, Changsha 410073, China)

Abstract:In order to solve the problem of ion beam figuring, the design and performance analysis of ultra-precision ion beam polishing tool was studied. The research on ion beam polishing tools design method, the structure design of a 3-grid focused ion optics system and the performance analysis of ion beam was covered. Based on the theoretic calculation and computer simulation, a focused ion optical system was developed. In this ion optical system, an integrated plasma bridge neutralizer was designed to fully neutralize ion beam extracted from ion source. Finally, a 150mm flat optics was figured by two designed focused ion optical systems with 15mm and 10mm output diameter. Figuring result shows that the contour error of this flat is decreased from 15.58nm RMS to 0.79nm RMS. Result further demonstrates that the designed ion beam polishing tool is very efficient to optical ion beam figuring.

Key words:ion beam figuring; focused ion optical system; ion beam performance

中图分类号:TG664

文献标志码:A

文章编号:1001-2486(2015)06-017-04

作者简介:鹿迎(1986—),男,山东泰安人,博士研究生,E-mail:sduluying@163.com;解旭辉(通信作者),男,研究员,博士,博士生导师,E-mail:xuhuixie67@sina.com

基金项目:国家自然科学基金资助项目(91323302,61505259)

收稿日期:*2015-04-20

doi:10.11887/j.cn.201506004