有机电致发光器件驱动技术的发展

刘 刚,刘 波,彭 继,施祖传,方旭东,李星宇

(1.中航华东光电有限公司,安徽 芜湖 241002; 2.安徽省现代显示技术重点实验室,安徽 芜湖 241002;3.国家特种显示工程技术研究中心,安徽 芜湖 241002;4.特种显示国家工程实验室,安徽 芜湖 241002; 5.合肥京东方显示光源有限公司,安徽 合肥 230012;6.安徽省背光源工程技术研究中心,安徽 合肥 230012;7.辽宁师范大学物理与电子技术学院,辽宁 大连 116029)

引言

有机电致发光器件(Organic Light-Emitting Devices, OLEDs)是一种基于有机电致发光材料的半导体发光器件[1],它具有薄型化、轻便化、高效率、低驱动电压、快速响应、色彩丰富、较宽可视角等诸多优点,在显示和照明领域凸显出十分优越的应用前景,掀起全球范围内的研究热潮[2-3]。驱动控制系统是OLED显示和照明系统极其重要的组成部分,高性能的驱动控制电路在高精密OLED显示照明系统中举足轻重[4]。依据驱动信号是否直接作用于有机电致发光像素的双电极,将OLED发光的驱动方式分为无源矩阵OLED驱动(Passive Matrix OLED Driving,PM OLED Driving)和有源矩阵OLED驱动(Active Matrix OLED Driving,AM OLED Driving)。受制于驱动方式,PM OLED可实现的尺寸较小,主要应用在便携式设备如MP3播放器、手机副屏和车载屏幕等显示设备中。相对于PM OLED驱动,AM OLED具有全彩、高分辨、大尺寸等优点,目前应用于Mobile phone、Notebook、Monitor、TV等主流显示设备并越来越大程度地占领OLED显示的市场[5],如图1所示。显然,作为照明领域的应用,中大尺寸白光OLED主要使用AM OLED的驱动方式。

图1 PM OLED(左侧)和AM OLED(右侧)的应用产品Fig.1 Application products of PM OLEDs and AM OLEDs

1 OLED器件的结构及其发光原理

OLED属载流子注入型发光器件,通常具有多层结构,图2即为目前OLED大多采用的“三明治”结构。该结构由多个作用不同的功能层组成,分别是透明金属氧化物的阳极层(Anode,通常为氧化铟锡ITO)、空穴传输层(Hole Transport Layer, HTL)、发光层(Emissive Layer,EML)、电子传输层(Electron Transport Layer,ETL)和金属阴极层(Cathode,通常为低功函数金属Li,Ca,Al,Mg,Ag等)构成。阴阳两极之间夹杂着有机层,辐射光由侧面的透明导电基板射出[6]。

图2 OLEDs的结构示意图Fig.2 Schematic of the structure of OLEDs

有机电致发光现象是指有机半导体发光材料在电场作用下受激发并辐射出光的现象[7]。图3A所示为OLEDs发光过程示意图[8],在正向电压驱动下,其发光过程先后经历载流子由电极注入(Injection)、载流子的传输(Transport)、载流子的复合(Recombination)、激子的形成(Exciton formation)和激子的扩散、复合并发光(Photon liberation)等五个过程。不同的发光像素在驱动信号的作用下,可实现各种字符和图像的显示(信号有别)或单色显示(信号一致),后者再通过多色层混合的方式实现白光显示(图3B),当其发光效率大于100lm/W时即可作为照明使用[6]。

图3 有机电致发光过程(A)及照明用混合白光实现(B)示意图Fig.3 Schematic of organic electroluminescence (A) and white light mixture for illumination (B)

2 OLED的恒流驱动方式

OLED为环境特性敏感的半导体器件,需要提供持续稳定的工作环境并进行适当的电路保护,因此需要使用驱动技术。OLED器件采用恒流驱动的方式,其原因分析如下。

首先,通过器件的伏安特性曲线(I-V curve)进行说明。通过与无机半导体发光器件LED对比。图4分别给出了一款LED(A)和一款OLED(B)的I-V特性曲线。从LED陡峭的I-V曲线可知,当驱动电压Vf发生很小变化时,驱动电流If变化很大。如Vf从2.75V增加到3.0V时,If从10mA猛增至约50mA,即0.25V的电压变化会引起电流提升5倍,因此LED需要稳定电压,选择恒压驱动。与之不同的是,示例OLED的Vf从0V提升至约0.34V时,If从186mA提升至372mA,即0.34V的压升引起驱动电流提升1倍。OLED的这种伏安特性意味着其对电流的敏感度较弱。

其次,由OLED器件的亮度随电压/电流的变化曲线(L-U/I curve)进行分析,如图5所示。通过对比OLED发光亮度随驱动电压(A)和驱动电流(B)的关系可知,OLED的发光强度随驱动电压呈非线性关系[9],当驱动电压大于8V时,发光强度随驱动电压的增加陡升。若采用电压驱动的方式来区分亮度级别,必须要求极高的驱动电压精度,实现较为困难。而OLED的发光亮度与驱动电流具有较好的线性关系,通过简单的电路设计就可以实现亮度的高效区分,恒流驱动成为更好的选择。

再次,OLED的发光原理决定了其必须采用恒流驱动方式:阳极空穴和阴极电子在大于阈值的正向外压下发生相向移动,在阴阳两极之间的有机薄膜发光层中复合并产生激子,经过系列过程释放光子实现发光过程。OLED每个像素的发光强度与电子/空穴移动时所形成的“电流”大小成正比,属于电流型控制发光器件[10]。

图4 LED (A)和OLED (B)的代表性I-V特性曲线,LED型号为LGIT的LEWWS36T26E200(3806),OLED型号为OSRAM的OSP1G10WW2031C1000-32-4Q9X,V0=3.4V,I0=186mAFig.4 Typical I-V curves of LED (A) and OLED (B) (type of LED: LEWWS36T26E200 (3806),LGIT;type of OLED: OSP1G10WW2031C1000-32-4Q9X, OSRAM,V0=3.4V, I0=186mA)

图5 OLED器件发光亮度随驱动电压(A)和电流密度(B)的变化关系Fig.5 Typical L-U(A) and L-I(B) curves of OLED

综合以上三点, OLED发光采用恒流驱动的方式。恒流驱动相对简单经济,易于实现和控制,同时能够更好地保证显示亮度的均匀性。在OLED的恒流驱动中,精确控制电流的大小尤为重要。目前业内采用较多的一种驱动方式为,驱动电路提供电压信号,再通过TFT管的V/I转换将驱动电压转换为驱动电流信号。

3 OLED的驱动控制技术

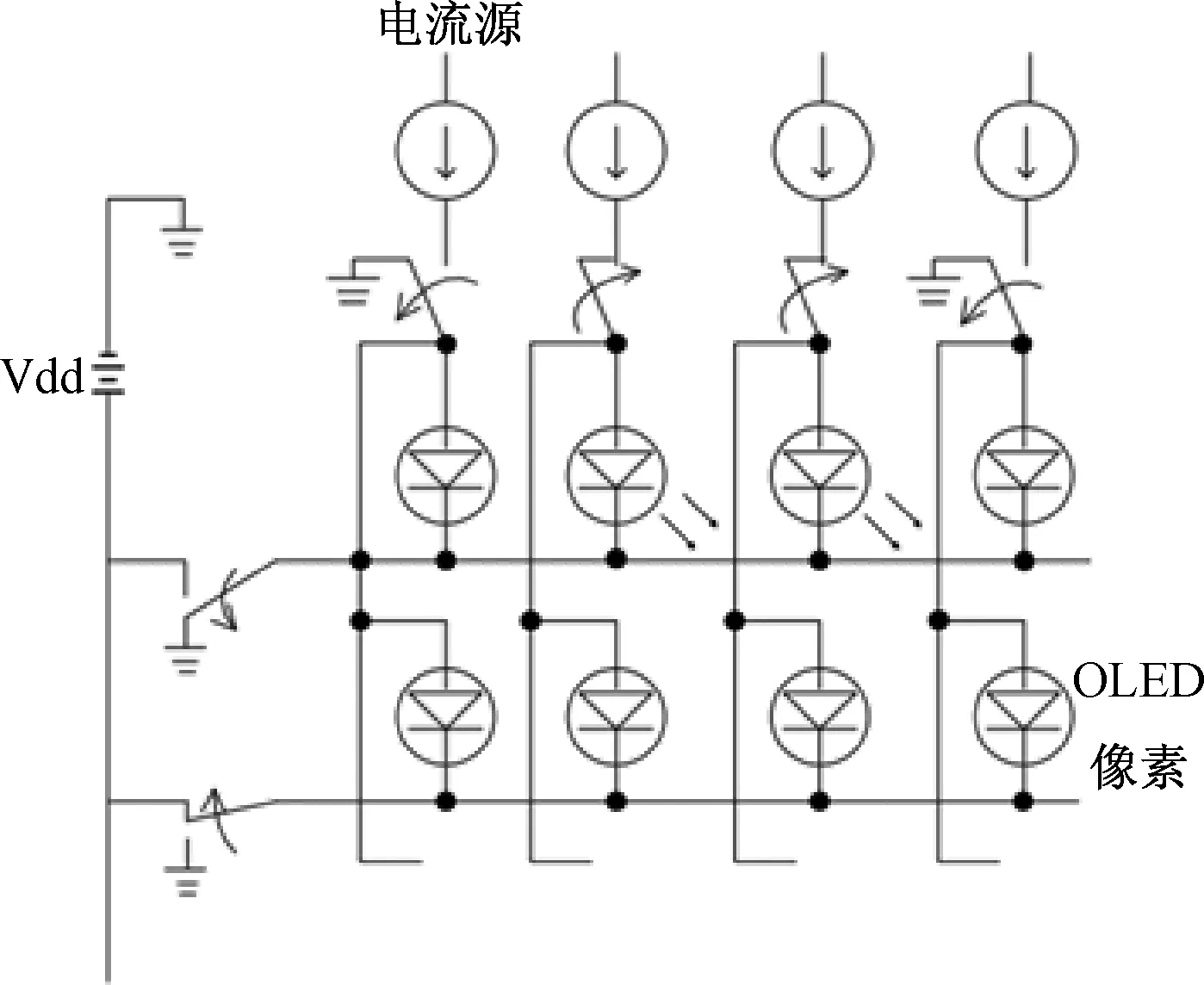

驱动控制是显示照明系统极其重要的组成部分,高性能的驱动控制系统在OLED显示与照明中举足轻重。可依据像素电路中是否采用薄膜晶体管(Thin-Film Transistor,TFT)控制将OLED的驱动技术分为无源驱动和有源驱动,如图6所示。

无源驱动指驱动信号直接施加在OLED像素的双电极上,使用行列同时扫描的方式来驱动像素发光,具有制作简单、成本低廉的优点,而分辨率低、能耗较高、器件寿命短和显示效果不理想等不足都无法满足现代显示和照明的苛刻要求,市场份额微小[11],主要应用在小尺寸(< 4 inch)低端照明模组的方案设计中。无源驱动作为OLED驱动发展历程中的重要节点,本文也将给予介绍。

相比而言,有源驱动更加适应当前的发展。在有源驱动中,每个像素均配备有独立的TFT电路进行驱动,利用TFT的导通、关闭和电荷存储器件进行像素驱动,在输入占空比小的脉冲信号或无电流信号时,仍能通过储能元件在一定时间内保持正常的点亮状态[12]。AM OLED发光器件具有低电流、高亮度、高分辨率和较高寿命的特性。随着人们对照明感官度要求的不断提升,越来越多的中大尺寸OLED照明产品采用AM OLED驱动方案进行设计开发。有源驱动照明模组的重量轻、厚度薄、寿命长、白光效果好,越来越受到人们的青睐,已成为显示照明技术发展的主流,更多的研究和开发力量聚焦于此。

图6 无源(A)和有源(B)矩阵驱动结构示意图Fig.6 Structural representation of PM OLED (A) and AM OLED (B) driving

3.1 OLED的无源驱动技术

PM OLED发光中,独立的OLED像素按照行列电极顺序形成像素矩阵,如图6A所示。每个像素平行的阳极和阴极引线相互交叉,交叉点即为发光像素。依据共电极连接方式的不同,PM OLED又分为静态驱动和动态驱动。

3.1.1 静态驱动

静态驱动OLED中的各个像素,通常共用阴极而将阳极线独立开来。当电极施加于像素上的电压超过阈值电压后,该像素即可在恒流源驱动下持续发光。当阳极受到负向电压时,像素发光停止。静态驱动容易因电压升降的协调性不一致产生“半电压区”,产生交叉效应。显然,当有机电致发光器件朝着大尺寸、高分辨的方向发展时,需要更多电极引线,制作成本高昂。因此,人们提出了电路更为优化的动态驱动[13]。

3.1.2 动态驱动

动态驱动中,发光像素的阳极和阴极排列为整齐的矩阵结构,每一行像素共用一个极性,每一列像素共用另一极性。当使用常规按行扫描的驱动方式时,由屏幕一端依次给每个行电极施加驱动电压,对应的列电极作为数据电极接收,实现该行的有效发光。

动态驱动的弊端在于,相同帧周期下,当扫描行数增多时,每行像素的有效显示时间缩短,显示的亮度和质量大幅度下降。若需保证画面亮度,则需施加很大的瞬间驱动电压,引起器件功耗的增大和有机发光材料寿命的缩短。动态驱动,或者说无源驱动的局限性限制了其在大尺寸、高分辨OLED显示器件上的应用,目前多应用在4英寸以下的OLED显示与照明中[14]。

3.1.3 预充电技术

为提升响应速度,OLED发光单元(像素)在驱动电路中使用预充电技术,整个驱动周期由放电过程(discharge)、预充电过程(precharge)和发光过程(lighting)组成,其电路原理如图7所示。

如图7A所示,实际应用的扫描周期先后动作为放电(discharge)、预充电(precharge)和点亮发光(lighting)。在预充电动作之前增加放电动作,原因是:受制于现有的制造工艺,邻近的行列电极会发生漏电现象。在进行下一个扫描周期时,像素电容上存在的电荷加上充电电压会使像素两端的电压超过阈值电压,且每次均不相同,这就使得电流源无法准确控制像素的精确发光。当在充电动作前增加放电动作后,就能准确控制像素上的充电电压为阈值电压之下,电流源精确控制像素的发光亮度就显得更加容易[9]。

扫描开始时,首先进行如图7B的放电过程,该过程中行列驱动电路均接地,将电容两端的电压释放为零。放电结束,采用图7C的电路进行预充电,行驱动电路保持接地不动,列驱动电路接充电电压Vpre(该值略低于OLED阈值电压)。随后为如图7C的发光过程,此时行驱动电路接地,列驱动电路接恒流源,像素发光。经历这一系列过程,在很大程度上减少了电流源对电容的充电时间并可控制精确发光[9]。

图7 预充电技术的扫描周期(A)及各个阶段对应的电路图(B,C,D)[14](B,C,D图中的虚线为变化部分)Fig.7 Scanning cycle of precharge technology (A) and the corresponding circuit diagrams (B,C,D)[9]

3.1.4 无源驱动中的交叉效应及其解决方法

无源驱动中产生由于相邻像素串扰而非点亮像素微弱发光的现象称为交叉效应,其产生原因有二,一是由于共用行/列电极所引起的电流串入。二是OLED中的功能薄膜横向绝缘性和膜厚均匀性较差,易产生电荷积累引起发光。

反向截止法可有效解决交叉效应。图8为OLED的内部等效电路。当赋予列、行电极高电压(接高)和低电压(接地)时,所选像素正向电流导通发光。对于非选像素,对其列、行电极反置,则非选像素在反向电压的抑制下不发光,从而可以有效解决OLED驱动过程中的交叉效应[9]。

图8 OLED的内部等效电路Fig.8 Internal equivalent circuit of OLED

3.1.5 无源驱动技术的研究进展

随着AM OLED优势的日渐显现,人们对PM OLED技术及基于该驱动技术OLED的研究逐渐降温。较新的研究有,桂太龙等人采用交流驱动方式设计出一个OLED无源驱动电路,通过模拟验证出电路可行性并得到适合OLED发光的时序信号和控制信号仿真结果[15];类似地,傅勇等人针对奇晶公司生产的OLED显示模块特性,以单片机为主控制器进行硬件接口设计和软件设计,实现了240×320的全彩图片静态显示[16]。梁栋等设计了一种利用单片机构成OLED显示系统的方法,仿真出一款交流驱动的OLED无源驱动电路,实现交流驱动的同时有效抑制交叉效应[17];蒋明明等设计了一种用于PM OLED驱动芯片的电路,通过对基准电压产生模块、对比度调制模块、恒流基准产生及镜像控制模块、预充电模块等关键功能模块的划分,在保证显示效果的前提下,实现了OLED的快速点亮[18]。

无源驱动具备电路简单的优势,因此很多分析研究均建立在PM OLED基础之上。近期,Uttwani等以一块PM OLED显示屏,利用阴极射线示波器上的电子探针和可视化波形分析研究了OLED上的制造缺陷[19]。Yang等人使用滞环控制(hysteresis control)在一块2×10的PM OLED上实现了像素寿命和发光均匀度的提升[20]。YCLo等人应用纳米压印技术和聚合物模板牺牲法设计出一种非破坏性的图案成像方法,在PM OLED显示上得以应用[21]。

3.2 OLED的有源驱动技术

有源驱动技术采用TFT像素电路对每个OLED发光单元进行独立控制,实现像素阵列的持续发光,如图6B所示。通常,同一像素中至少有两个TFT,一个TFT用作地址选择,另一个控制亮度和灰阶。在OLED的有源驱动中,TFT可以实现两大功能,其一为在寻址过程中采集并存储信号线上的数据信号,其二为非寻址过程中为OLED像素提供持续稳定的驱动电流使其发光。TFT是OLED有源驱动技术的核心结构,下面将从TFT制备这一关键技术进行阐述。

3.2.1 TFT制备技术

目前出现的TFT技术有非晶硅TFT(α-Si TFT)技术[22]、低温多晶硅TFT(LTP-Si TFT)技术[23]、微晶硅TFT(μc-Si TFT)技术[24]、氧化物TFT(Oxide TFT)技术[25]和有机TFT(Organic TFT,OTFT)技术[26]等,其技术特点、优势及不足如表1所示。

表1 TFT工艺技术分类及其特点Table 1 Technical classification of thin film transisitor and their characteristics

3.2.1.1 非晶硅TFT(α-Si TFT)技术

α-Si TFT为采用非晶硅作为有源层材料的TFT。非晶硅不存在相界面,均匀性较好,如图9所示。在主流显示的LCD行业,由于液晶面板玻璃的软化温度较低(约450℃),无法通过高温重结晶的形式增强硅膜性能(>1000℃),因此选用氢化的α-Si制作晶体管,目前α-Si TFT已成为LCD显示TFT驱动中成熟且主流的技术。若采用α-Si TFT驱动OLED,在产线布局建设与TFT制造成本上具有很大的优势,在大面积制备上也相当成熟,但α-Si TFT极低的载流子迁移率成为制约其驱动OLED的瓶颈,较难满足OLED电流驱动的要求。不仅如此,α-Si TFT持续工作状态下的阈值电压漂移和光学不稳定性也限制了其在AM OLED驱动上的发展。

早在2003年,奇美电子就宣布采用非晶硅TFT主动式驱动技术开发出20inch OLED[27]。2005年三星公司也开发出基于非晶硅底板3cm厚度的40inch OLED[10]。随后,基于非晶硅驱动OLED的设备鲜有耳闻。虽然2009年的SID会议上,Princeton University就发布大幅度提高α-Si TFT可靠性的方法[28],但由于低温多晶硅(LTPS)TFT技术和氧化物有源膜TFT(OTFT)技术展现出了优越的性能并迅猛发展,使得科研和工程团队纷纷将研究和产业化重心向后者转移。

3.2.1.2 低温多晶硅TFT(LTPS TFT)技术

受制于玻璃软化温度而采用非晶硅制作晶体管的方式随着晶化技术的发展得到改变。采用激光照射(Excimer Laser Annealing,ELA)晶化、固相晶化(Solid Phase Crystallization,SPC)、金属诱导(Metal Induced Crystallization,MIC)晶化等方式可以将非晶硅转化为多晶硅,低温态下无需更换基板即可实现硅膜性能的提升。相对于α-Si TFT技术,LTPS TFT具有极高的载体迁移率、响应速度快、易于集成、抗光干扰能力强等特点[29]。其不足之处也很明显,如图9所示,多晶硅存在相界面,晶粒的形状和大小不一,均匀性较差,无法大尺寸应用,目前只能做到六代线水平。晶化新技术设备初期投资成本较高。

图9 单晶硅、非晶硅和低温多晶硅的区别Fig.9 Difference between monocrystalline silicon, α-Si(amorphous silicon) and low temperature polycrystalline silicon

在各项低温晶化技术上,ELA技术尤其是准分子激光退火技术在小尺寸应用方面较为成熟,已量产产品基本均采用了该技术,但受制于激光尺寸及晶粒均匀性,在大尺寸基板的量产方面目前还存在问题;SPC技术在大尺寸制备AMOLED上有综合优势,但其载流子迁移率较低,量产方面仍不成熟;MIC技术因金属污染漏电流引起的缺陷和寿命问题是目前的瓶颈[30]。

ELA方面,Lee[31]等人采用一种新的PMOS像素电路实现阈值电压Vth和IR降的同时补偿,推动ELA LTPS TFT技术在大尺寸和高分辨AM OLED上的应用;SPC方面,Zhou等人采用Al2O3作为闸极介电层材料,并采用桥粒结构(Bridged Grain Structure)形成多晶硅,所搭建的器件大幅度改善阈值电压,获得了极好的均匀性[32];MIC方面的最新进展如图10所示,郭海龙等提出一种可充分发挥短沟道效应和多结效应的TFT新结构BG,薄膜晶体管的阈值电压、伪亚阈值斜率、开关电流比和场效应迁移率都大幅改善,且器件的热载流子和自加热可靠性也得到了极大的改善,具备大规模生产的潜力[33]。

图10 BG TFT的器件结构(A,a平面视图,b剖面试图)和BG多晶硅中的电流示意图[33]Fig.10 (A)Structure of a BG TFT,(a)Plan- and (b)cross sectional schematic views; (B)Schematics of current flow in BG poly-Si[33]

3.2.1.3 微晶硅TFT(μc-Si)技术

微晶硅是微晶粒、晶粒间界和非晶相共存的混合相材料,其载流子迁移率介于非晶硅和多晶硅之间,具有较好的沉淀均匀性[34]。微晶硅技术在材料的使用和膜层的结构上,与α-Si TFT技术具有极高的相似度,比较适合制作大尺寸面板。但由于器件效果并不理想,因此对该技术的研究并不多。2010年,Choi等人采用间接热结晶技术,通过5次掩模过程获得了高性能的微晶硅,在OLED驱动方面具有潜在的应用价值[35]。2011年,Huang等人在聚酰亚胺衬底上构建了底栅微晶硅TFT。该μc-Si TFT具有更低的缺陷密度,展现出比α-Si TFT更好的电学稳定性[36]。

3.2.1.4 氧化物TFT(Oxide TFT)技术

自2003年高场致迁移率氧化物半导体TFT(Oxide TFT)被广泛研究以来[37,38],其在器件性能和制备工艺上,都产生了突飞猛进的发展。Oxide TFT的载流子迁移率比非晶硅TFT高至少一个数量级,且其对可见光的透过率大于80%,被誉为最具潜力的下一代薄膜晶体管技术。目前Oxide TFT中研究最充分且最具商业价值的是氧化锌基薄膜晶体管,而其中铟镓锌氧化物(Indium Gallium Zinc Oxide,IGZO)已作为商业卖点存在于一些商业宣传中[39]。在极具科技含量的全球性电子展CES(Consumer Electronics Show)上,显示界巨头们也都展出基于金属氧化物TFT驱动技术的OLED电视[40]。

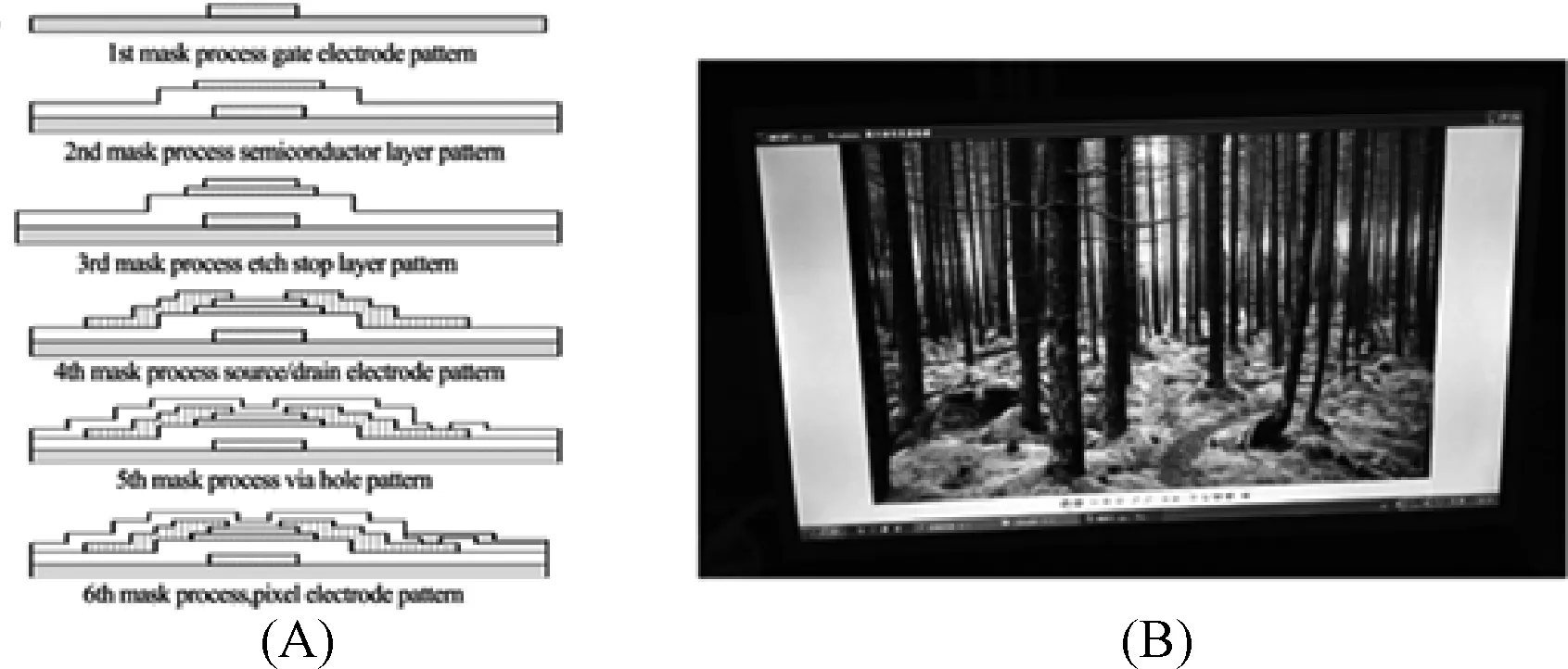

在Oxide TFT的研究进展方面,2011年,Avis团队分别使用旋转涂布(spin-coating)和喷墨打印(inkjet printing)制备出锌锡氧化物薄膜晶体管(ZTO TFT),溶液法制备铝基氧化物作为闸极介电层,分别获得了33 cm2/(V·s)(旋转涂布)和24 cm2/(V·s)的载流子迁移率[41]。2012年,Mo等人构建非定型IGZO TFT阵列用于大尺寸OLED显示,该器件获得了21 cm2/(V·s)的迁移率,该团队同时提出一种新的五管TFT驱动电路结构,模拟表明该新型电路结构在阈值电压方面比传统电路性能更佳[42]。近期,Shih等人报道了AUO基于无定形IGZO TFT的OLED电视。该无定形IGZO TFT获得了33.2 cm2/(V·s)的高效迁移率,金属有机气相沉积技术和喷墨印刷技术的使用分别提升了TFT的迁移率和制程良率[43]。此外,刘翔等人在京东方2.5代试验线上对IGZO TFT进行性能研究,对可见光照和电压偏应力的影响进行了细致探讨,最后获得了迁移率为10.65 cm2/(V·s)的IGZO TFT并制备了中国大陆首款18.5inch Oxide LCD样机,展现出了良好的效果[44],见图11。

图11 IGZO TFT工艺流程(A)和18.5inch Oxide LCD样机(B)[44]Fig.11 (A)Schematic representation of the IGZO TFT fabrication,(B)The prototyped 18.5inch Oxide LCD [44]

3.2.1.5 有机TFT(Organic TFT,OTFT)技术

20世纪末,具备工艺简单、易大面积制备、成本低等优势的有机半导体TFT技术曾经历非常迅猛的发展,从1986年的10-4cm2/(V·s)发展到1998年的1 cm2/(V·s)[45]。随后的研究虽没有间断,但发展一直较为缓慢。除了较低的迁移率外,限制OTFT应用的一个重要原因是有机材料的稳定性差,特别容易受到外界气氛的影响而降低器件稳定性。最近的研究有,2013年,Ryu等人使用喷墨印刷技术构建了OTFT基的7inch OLED面板并实现了图案显示,该面板载流子迁移率为0.31±0.05 cm2/(V·s)[46]。同年,Harada等人使用溶液法构建无滞后现象的OTFT阵列并在一片3 inch OLED上实现动态显示,迁移率为0.45±0.05 cm2/(V·s)[47]。显然,OTFT较低的迁移率在LTPS TFT和Oxide TFT技术面前无竞争优势。

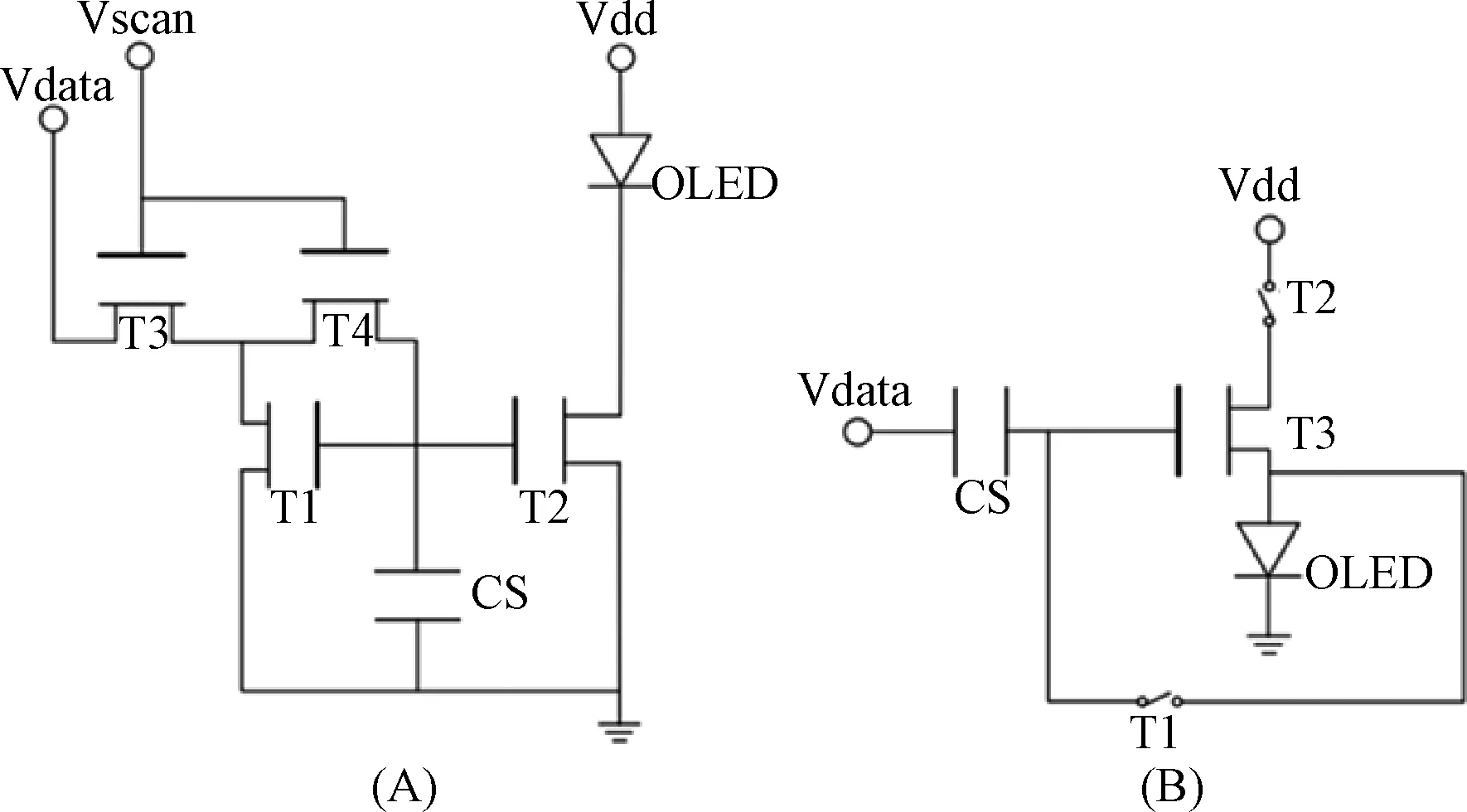

3.2.2 有源驱动电路技术

在AMOLED驱动电路方面,目前主要提出了两管(2T1C)和四管(4T1C)这两种类型的单像素驱动电路,亦有公司提出了三管驱动类型[10]。根据OLED与驱动管的连接方式不同,两管驱动电路又分为源极跟随型和恒流源型,如图12所示。图中T1和T2分别为像素电路的驱动管和开关管,Cs为存储电容,可保证电流的连续性,OLED为有机电致发光器件,Vscan和Vdata分别为扫描电压和数据电压。

图12 典型的2T1C像素电路类型:源极跟随型(A)和恒流源型(B)Fig.12 Typical 2T1C pixel circuit, source follower type and constant current source type

源极跟随型2T1C电路(图12A)中的T1管在寻址和非寻址阶段都处于饱和工作状态,漏电电流仅与T1的栅源电压和阈值电压有关,所以可保证OLED的驱动电流在周期内稳定。类似地,恒流源型2T1C电路(图12B)中T1管工作于饱和状态,其饱和区的漏极电与源漏电压无关,因此可以克服OLED阻抗的轻微变化。此外,倒置OLED结构能有效提高像素的开口率[48]。

受制于制造工艺及OLED长时间工作时电压漂移造成的亮度不一致问题,人们又提出四管(4T1C)单像素驱动电路,实现对TFT阈值电压温度漂移的补偿[10]。为了简化电路,降低制造难度,日立公司又率先提出三管像素驱动电路,模拟分析结果表明其与四管TFT驱动在亮度和稳定性方面无明显差异[10]。2.5 inch实验品中配备了3个TFT,也证实其显示效果较为理想。图13为典型的四管驱动像素电路和日立公司提出的三管驱动电路图。

图13 典型的4T1C像素电路(A)和日立公司的三管驱动电路(B)Fig.13 Typical 4T1C pixel circuit and three tube driver circuit porposed by Hitachi

3.3 无源驱动和有源驱动的区别

有源OLED驱动控制技术对高信息容量和高分辨的全彩显示具有重要意义。有源驱动技术和无源驱动技术在所属结构、驱动方式及是否需要外接驱动电路等方面均有差异。

结构方面,无源驱动为阴阳纯基板交叉发光形成像素点,驱动IC由TCP或COG等连接方式外装。而有源驱动采用像素点搭配薄膜晶体管及电荷存储电容,将驱动电路与显示系统集成在同一基板上的方式[10]。薄膜晶体管具备开关功能,存储电容上的电压在一帧周期内,可维持像素的发光或不发光状态。

驱动方式上,采用多路动态驱动的无源矩阵存在占空比问题,列数增加,占空比系数减小,在达到相同辉度的情况下,必须要提高电流密度,功耗增加和热量增加,器件的稳定性降低,这也是无源驱动无法在大尺寸上应用的原因。而有源矩阵在广义上属于静态驱动方式,具有存储效应,负载驱动可达100%,无电极和占空比的限制,不受扫描电极数的影响,在高亮、全彩和高效方面占据优势[49]。

在驱动电路的集成与否上,无源驱动必须通过COG或TAB外接驱动电路,使得器件体积和重量较大,且红蓝两色的低亮调节困难。而有源方式的驱动电路均集成在显示屏内,集成度高,红蓝色低亮调节可控,易于大型化和彩色化[50]。

4 展望

有机电致发光器件具有LCD等显示器件所不具备的特点,越来越得到人们的青睐。OLED,尤其是AMOLED一方面的研究重点关注于前端TFT的制备技术,例如在如何将非晶硅薄膜多晶化,实现载流子的快速迁移,大幅度提升器件发光性能等方面,维信诺、京东方、上海天马和华星光电等公司,清华大学、华南理工大学、北京大学和中科院长春光机所等高校和研究机构在该领域投入了大量的财力和精力,奋力缩短与国际先进技术之间的差距。

另一方面,良好的OLED性能需要研制出更为出色的外围驱动电路。从最初没有专业的IC,仅使用模拟电路得到模拟三基色信号,再用FPGA得到所需要的行、场扫描来驱动OLED[51],到现在厂商外包驱动IC电路(如专业驱动厂商所罗门),或成立专门部门独立自主开发专用的OLED驱动芯片,这些进步都在不断推动OLED的迅速发展。由于技术的成熟性和市场的竞争性,目前在OLED驱动方面缺少专门的行业标准。这就寄希望于行业龙头企业能够打破技术垄断,引领行业企业进行技术标准的统一,如此必将进一步推动有机电致发光器件在显示和照明领域进入千家万户。

[1] 王旭鹏, 密保秀, 高志强, 等. 白光有机发光器件的研究进展[J]. 物理学报, 2011, 60(8): 843-857.

[2] 施宇飞, 杨洁翔, 朱文清, 等. OLED 照明模组的光电衰减特性研究[J]. 照明工程学报, 2012, 23(6): 107-110.

[3] 刘刚, 方旭东, 卞成芬, 等. 基于专利视角的我国OLED照明技术发展态势分析[J]. 照明工程学报, 2013, 24(4): 8-13.

[4] 蒋泉, 成建波, 林祖伦, 等. OLED 驱动控制电路的研究[J]. 光电子技术, 2004, 23(4): 257-260.

[5] 周福强. 基于 FPGA 的 OLED 驱动设计[D].南京:南京理工大学, 2013.

[6] 刘刚, 方旭东, 冯庆刚, 等. 照明用白光有机电致发光器件的研究进展和发展趋势[J]. 照明工程学报, 2014, 25(1): 8-20.

[7] Helfrich W, Schneider W G. Recombination radiation in anthracene crystals[J]. Physical Review Letters, 1965, 14(7): 229-231.

[8] Brütting W, Berleb S, Mückl A G. Device physics of organic light-emitting diodes based on molecular materials[J]. Organic electronics, 2001, 2(1): 1-36.

[9] 王小微, 彭亚雄. OLED 的无源驱动技术研究[J]. 通信技术, 2013 (2): 109-111.

[10] 付新虎, 郑喜凤, 丁铁夫. OLED 驱动技术的发展与应用[J]. 电视技术, 2006 (9): 36-39.

[11] Wu L, Wang W S. Design for a PM OLED Driver Circuit[J]. Applied Mechanics and Materials, 2011, 80: 1123-1127.

[12] Park J S, Chae H, Chung H K, et al. Thin film encapsulation for flexible AM OLED: a review[J]. Semiconductor Science and Technology, 2011, 26(3): 034001.

[13] 杨吉. 有机电致发光驱动电路的研究[D].上海:上海交通大学, 2008.

[14] 喻辉. OLED 显示技术与发展趋势研究[D].厦门:厦门大学, 2013.

[15] 桂太龙, 梁栋, 张秀芳, 等. OLED 无源驱动电路设计与仿真[J]. 哈尔滨理工大学学报, 2009, 14(3): 122-125.

[16] 傅勇, 张雷, 胡俊涛, 等. 基于单片机的全彩OLED静态显示驱动接口电路[J]. 电视技术, 2011, 35(15):91-93.

[17] 梁栋. OLED 无源驱动电路设计与仿真[D].哈尔滨:哈尔滨理工大学, 2009.

[18] 蒋明明. OLED 驱动芯片恒流驱动模块的设计[D].哈尔滨:哈尔滨工业大学, 2013.

[19] Uttwani P K, Awasthi A, Solanki A, et al. Electrical testing of the OLED matrix for analyzing defects in a PMOLED display[C]//16th International Workshop on Physics of Semiconductor Devices. International Society for Optics and Photonics, 2012: 854937-854937-4.

[20] Yang N, Shi Y, Yuan X. Self-compensated control scheme for improving organic LED luminance uniformity in WSN[C]//Cross Strait Quad-Regional Radio Science and Wireless Technology Conference (CSQRWC), 2013. IEEE, 2013: 396-399.

[21] Lo Y C, Li D, Sun Z, et al. High-resolution nondestructive patterning of isolated organic semiconductors[J]. Journal of Vacuum Science & Technology B, 2012, 30(6): 06FB04.

[22] Kumar A, Nathan A, Jabbour G E. Does TFT mobility impact pixel size in AMOLED backplanes?[J]. Electron Devices, IEEE Transactions on, 2005, 52(11): 2386-2394.

[23] Lu H Y, Chang T C, Tai Y H, et al. A new pixel circuit compensating for brightness variation in large size and high resolution AMOLED displays[J]. Display Technology, Journal of, 2007, 3(4): 398-403.

[24] Lin C W, Chao M C T, Huang Y S. A novel pixel design for AM OLED displays using nanocrystalline silicon TFTs[J]. Very Large Scale Integration (VLSI) Systems, IEEE Transactions on, 2011, 19(6): 939-952.

[25] Baek G, Abe K, Kuo A, et al. Electrical properties and stability of dual-gate coplanar homojunction DC sputtered amorphous indium-gallium-zinc-oxide thin-film transistors and its application to AM OLEDs[J]. Electron Devices, IEEE Transactions on, 2011, 58(12): 4344-4353.

[26] Liu P T, Chu L W. Innovative voltage driving pixel circuit using organic thin-film transistor for AMOLEDs[J]. Display Technology, Journal of, 2009, 5(6): 224-227.

[27] 奇美整合非晶硅TFT主动式驱动技术,开发出20英寸全球最大OLED [OL]. http://www.fpdisplay.com/news/2003-03/info-102174-651.htm, 2003-03-13.

[28] 中国OLED网. 大幅提高非晶硅TFT的可靠性[OL]. http://www.oledw.com/oled-news/200906/1451.shtml, 2009-06-18.

[29] Mativenga M, Geng D, Jang J. 3.1: Invited Paper: Oxide Versus LTPS TFTs for Active-Matrix Displays[C]//SID Symposium Digest of Technical Papers. 2014, 45(1): 1-4.

[30] 段炼, 邱勇. OLED 照明及OLED有源显示材料与器件[J]. 新材料产业, 2011 (2): 20-26.

[31] Lee S Y, Kuk S H, Song S M, et al. A Novel LTPS TFT Pixel Circuit for Compensating IR Drop of Large Area AMOLED Display[J]. ECS Transactions, 2013, 50(8): 269-275.

[32] Zhou W, Chen R, Zhao S, et al. P. 5: High Uniformity Solid Phase Crystallized Bridged-Grain Polycrystalline Silicon Thin Film Transistors[C]//SID Symposium Digest of Technical Papers. Blackwell Publishing Ltd, 2013, 44(1): 1003-1006.

[33] 郭海成, 周玮, 陈荣盛, 等. 搭桥晶粒多晶硅薄膜晶体管[J]. 液晶与显示, 2013, 28(4): 471-478.

[34] Chan K Y, Bunte E, Stiebig H, et al. High mobility microcrystalline silicon Thin-Film Transistors fabricated at temperatures below 200℃[J]. Chinese Journal of Electron Devices, 2008, 31(1).

[35] Choi B G, Kim K T, Bae J H, et al. High Performance Micro-Crystalline Silicon TFT Using Indirect Thermal Crystallization Technique[J]. ECS Transactions, 2010, 33(5): 213-216.

[36] Huang J J, Chen Y P, Lien S Y, et al. High mechanical and electrical reliability of bottom-gate microcrystalline silicon thin film transistors on polyimide substrate[J]. Current Applied Physics, 2011, 11(1): S266-S270.

[37] Carcia P F, McLean R S, Reilly M H, et al. Transparent ZnO thin-film transistor fabricated by rf magnetron sputtering[J]. Applied Physics Letters, 2003, 82(7): 1117-1119.

[38] Hoffman R L, Norris B J, Wager J F. ZnO-based transparent thin-film transistors[J]. Applied Physics Letters, 2003, 82(5): 733-735.

[39] 环球网.苹果iPad Air3推至2015年下半年,采用IGZO技术[OL]. http://finance.ifeng.com/a/20140722/12772649_0.shtml, 2014-07-22.

[40] 中关村在线. OLED带来质变,10款CES最具影响力TV回顾[OL]. http://tv.zol.com.cn/419/4191743_all.html, 2013-12-10.

[41] Avis C, Jang J. High-performance solution processed oxide TFT with aluminum oxide gate dielectric fabricated by a sol-gel method[J]. Journal of Materials Chemistry, 2011, 21(29): 10649-10652.

[42] Mo Y G, Kim M, Kang C K, et al. Amorphous-oxide TFT backplane for large-sized AMOLED TVs[J]. Journal of the Society for Information Display, 2011, 19(1): 16-20.

[43] Shih T H, Ting H C, Lin P L, et al. 53.1: Development of Oxide-TFT OLED-TV T echnologies[C]//SID Symposium Digest of Technical Papers. 2014, 45(1): 766-769.

[44] 刘翔, 张盛东, 薛建设, 等. 高性能金属铟镓锌氧化物 TFT 的研究[J]. 真空科学与技术学报, 2014, 2: 006.

[45] Dimitrakopoulos C D, Mascaro D J. Organic thin-film transistors: A review of recent advances[J]. IBM Journal of Research and Development, 2001, 45(1): 11-27.

[46] Ryu G S, Kim J S, Jeong S H, et al. A printed OTFT-backplane for AMOLED display[J]. Organic Electronics, 2013, 14(4): 1218-1224.

[47] Harada C, Hata T, Chuman T, et al. Solution-Processed Organic Thin-Film Transistor Array for Active-Matrix Organic Light-Emitting Diode[J]. Japanese Journal of Applied Physics, 2013, 52(5S1): 05DC22.

[48] 张勇文. AMOLED 驱动技术研究[D].成都:电子科技大学, 2013.

[49] 杨清. 有机电致发光二极管显示驱动电路研究[D].南京:南京理工大学, 2009.

[50] 杨定宇, 蒋孟衡, 陈敏. 有机发光显示器件的研究进展[J]. 光学仪器, 2008, 30(1): 89-94.

[51] 李国锋, 周巨伟, 李国强, 等. 彩色OLED驱动电路的实现方法[J].南开大学学报(自然科学版), 2003, 36 (4):112-114.