汽车冷却风扇叶片曲面的三坐标检测研究

张俊凤 王 真 田 波

(1.沙洲职业工学院,江苏 苏州215600;2.张家港中天精密模塑有限公司,江苏 苏州215600)

1 三坐标检测流程

在汽车制造领域,汽车发动机占据了至关重要的位置。汽车发动机运转达到一定温度时必须进行适当的冷却,以保证发动机的正常使用,从而确保发动机工作性能良好。而发动机冷却系统的技术品质,主要取决于冷却风扇的生产控制技术。汽车冷却风扇的扇叶角度与形状对发动机冷却效果、气流流场、风量、风压、噪音有着直接影响,因此对冷却风扇扇叶品质的检测也要较其他产品严格复杂。

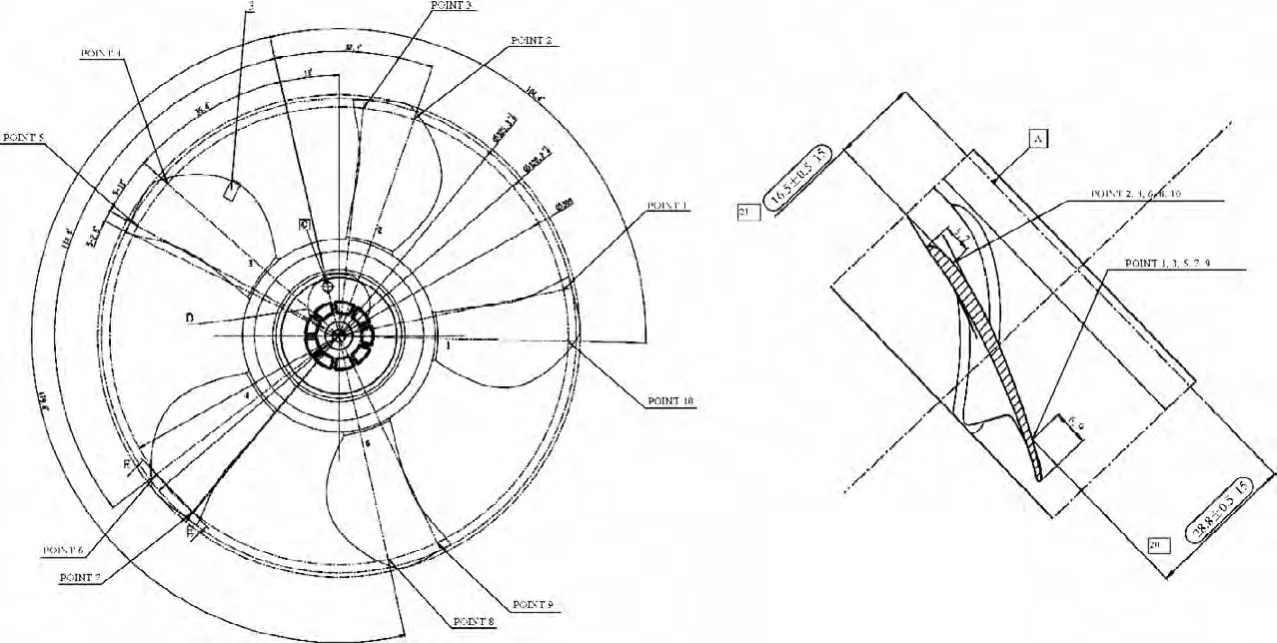

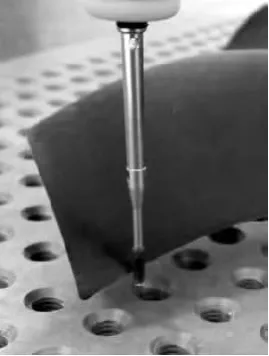

在现有条件下,采用高精度接触式三坐标测量机(HEXAGON,分辨率<0.001 mm,测量重复性<0.002 mm)进行测量,采集能够反映风扇叶片曲面的特征点,其工作流程如下:将汽车风扇3D数模导入三坐标软件,依据风扇2D图(图1)分析测量基准,建立坐标系(粗基准、精基准),根据被测要素编写测量程序;接下来对风扇实物在三坐标测量仪上进行定位装夹,在风扇实物上采点,确定粗基准,将手柄切换到自动模式,进入自动测量;如果不能进行自动顺利测量,还要再重新根据2D图纸编写测量程序;最后输出数据报告。

图1 冷却风扇的2D图

2 冷却风扇叶片曲面的测量

2.1 工件的装夹定位

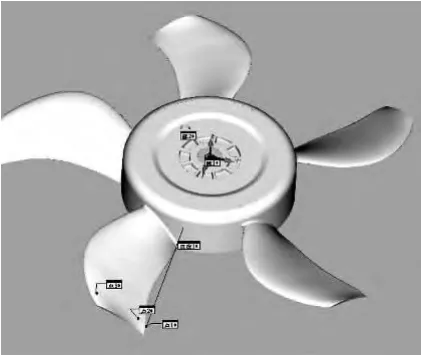

由于冷却风扇较轻,靠自身重量不能抵抗接触式测头冲击力,需要用较重的夹具夹持风扇。风扇基体内外表面不能在一次装夹下完成测量,一般需要二次定位,即重定位。每次定位都要放置成水平状态,如图2所示,将风扇摆放在带有螺丝孔的通用工装上,用2个弹性压片夹紧固定。

由于冷却风扇扇叶本身是一个扭曲的空间曲面,这就给准确测量曲面形状带来了很大的困难。所以,国内外都规定在某一截面上测量几个点来代替。由于2D特征点反映的是同一平面内的轮廓线,而同一平面内的轮廓线可以用圆弧、直线进行拟合,所以在扇叶曲面上的2D点是沿着风扇的轮廓边缘取点,在直线段上取2~4点,在圆弧段上取3~5点,对不容易判别的曲线一般取较密的点。

图2 风扇的装夹定位

2.2 测量基准 A、B、C的建立

选择一个正确的基准对于测量来讲非常重要,如果选择不当,那么测量结果就会失真,会对判断产品的合格与否带来影响,同时对于模具也会判断失误,使得模具维修迷失方向,严重的话会造成模具报废,损失严重。在对冷却风扇基体与叶片边界2D特征点进行三坐标测量之前,一定要对风扇结构特征进行认真分析。根据2D图纸,在产品镶件内孔取4点,粗定坐标系中心,从圆心出发在镶件表面16 mm处均匀(每隔45°,半径R=8 mm)取8点形成A基准面,圆1(嵌件内孔)均匀取8点,圆2均匀取8点。圆1指向圆2为B基准,圆1为C基准,如图3所示。

图3 测量基准的建立及理论测量点

2.3 冷却风扇的三坐标检测

根据冷却风扇的2D图可知被测尺寸:21#尺寸为(16.2±0.5)mm,22#尺寸为(28.8±0.5)mm。根据图纸意图,理论测量方法如下:在ABC极坐标系下,自动测量点PT10,极坐标为(154.5,104.4,16.2),即在极坐标下,探针(球形针1.0 mm)走极径R=154.5 mm,极角=104.4°,深度H=16.2 mm;自动测量点PT1,极坐标为(154.5,91.4,28.8),即在极坐标下,探针走极径R=154.5 mm,极角=91.4°,深度H=28.8 mm;其余PT2、PT4、PT6、PT8按照PT10的测量方法进行测量,PT3、PT5、PT7、PT9按照PT1的测量方法进行测量,如图4所示。

图4 风扇的三坐标检测

模具加工误差以及注塑成型产品变形,会导致扇叶与扇叶之间的角度累计误差,实际测量时采用以下测量方法:导入产品3D数模,在一片扇叶侧边处触测1点,使得这个点的极径为R=154.5 mm(触测的这一点要求选用柱形针测量,因为扇叶是不规则的曲面以及其厚度较薄,选用普通的球形针不能准确地触测到该点),重新建立坐标系。将圆1与点1拟合直线1,将坐标系X轴围绕Z旋转到直线1,探头自动更换球形探针,自动测量点2(在极坐标下,极径R=154.5 mm,极角=-2.5°,深度H=28.8 mm),自动测量点3(在极坐标下,极径R=154.5 mm,极角=-15.5°,深度H=16.2 mm)。

其余叶片上的点按照上述测量方法,必须要在每一片扇叶上建立一个坐标系进行测量,这样可以避免扇叶与扇叶之间的角度累计误差使得测量结果失真。

通过以上检测方法,顺利完成了对汽车冷却风扇曲面的检测。实践证明,用本文的2D、3D特征点设计方法来检测其他类型的汽车冷却风扇,均取得了良好效果。

2.4 优化测量程序

为了保证整个测量过程及测量结果的稳定性,测量数据的可靠性以及操作的简单化,我们对整个测量程序进行优化设计,由于扇叶片数有5个,为了避免数据统计错误,必须要在程序中插入注释语句,让其在输出报告时清晰地显示是第几片扇叶的尺寸,以达到减轻劳动强度,提高工作效率,实现测量、计算、报告输出一体化的目的。

3 结语

三坐标测量机的高精度、三坐标测量方案的可靠性,保证了汽车冷却风扇三维数据点的精度。运用三坐标测量扇叶曲面形状,解决了扇叶加工过程中曲面形状测量的困难,实现了对扇叶质量的准确、快速检测,保证了产品出货的合格率。同时,为下一步生产现场推广使用三坐标测量机进行扇叶曲面形状测量和相关工艺尺寸检测,建立三坐标测量体系打下了坚实的基础和强有力的技术保障。

[1]徐开明,黄治国,郑兴林.涡轮导向器叶片喉道面积值的三坐标测量[J].硅谷,2011(2).

[2]郭成操.叶片型面三坐标测量的自适应采样规划及算法研究[J].工具技术,2010(10).