浅谈铁基零件镀锡防护性能的提高

陈仙花

(厦门金越电器有限公司,福建 厦门361021)

0 前言

继电器轭铁在做温湿度循环试验时,引出脚生锈。其原因有二:一是镀层太薄,二是镀层自身的防护性能有限。本文从提高镀层厚度、改进镀层组合两方面开展改进研究。经过相关的试验验证,取得了较为显著的改善效果。

1 确定试验方案

1.1 第一轮改善试验

通过增加镀层厚度,提高轭铁的防护性能。

1.1.1 制样

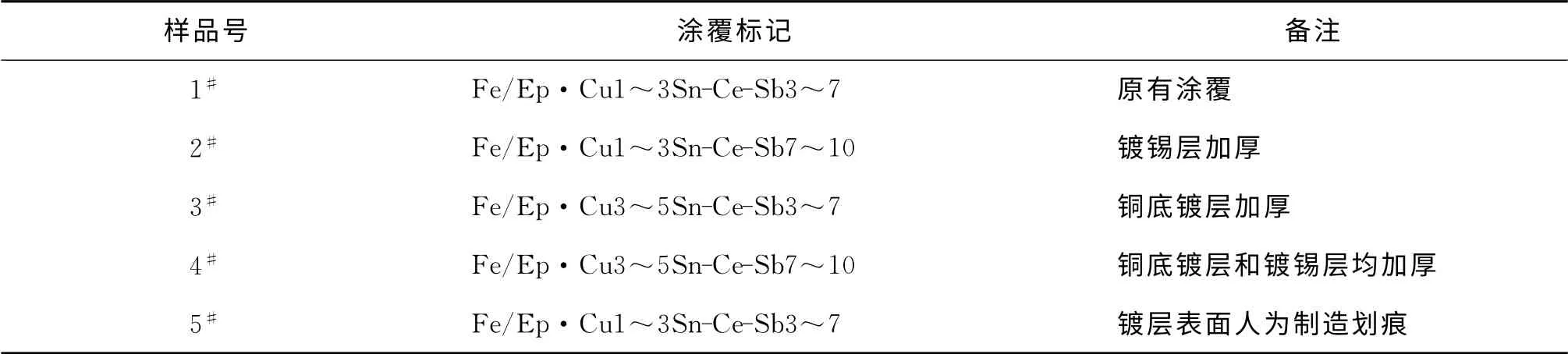

制作5组轭铁样品,样品信息见表1。

表1 5组轭铁样品信息

1.1.2 样品耐蚀性测试

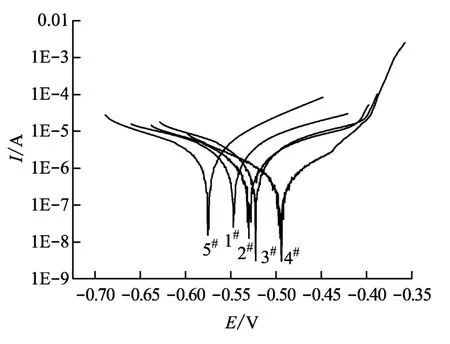

5组样品在1 mol/L 的NaCl溶液中的Tafel极化曲线,如图1所示。

图1 Tafel极化曲线

对Tafel极化曲线进行拟合,得到的腐蚀参数见表2。

由于5#样品的镀层表面存在明显的机械划痕,所以其自腐蚀电位最低,自腐蚀电流较大,极化电阻最小。这表明5#样品的耐蚀性最差。

其余4组样品表面的镀层均保持原样,在经过丙酮超声波清洗后直接进行极化曲线测量。从腐蚀参数看:1#样品的自腐蚀电位最低,自腐蚀电流最大,极化电阻最小,耐蚀性最差;2#和3#样品的曲线形状相似、腐蚀参数相近,因此,这两组样品的耐蚀性相近;4#样品的自腐蚀电位最高,自腐蚀电流最小,极化电阻最大,耐蚀性最好。4组样品的耐蚀性强弱顺序为:4#>(2#≈3#)>1#。

表2 腐蚀参数

1.1.3 改善效果检查

对改进后的4 组样品进行两次温湿度循环试验,结果见表3。

表3 温湿度循环试验结果

第一次试验,1#和4#样品均未生锈,但也未呈现出镀层防护性能随厚度增加而提高的趋势。第二次试验,4 组样品均出现不同程度的生锈现象,但4#样品的生锈比例相对最小。这说明增加镀层厚度对轭铁的防护性能有略微的改进作用,但仍不能满足防护性能要求。

1.2 第二轮改善试验

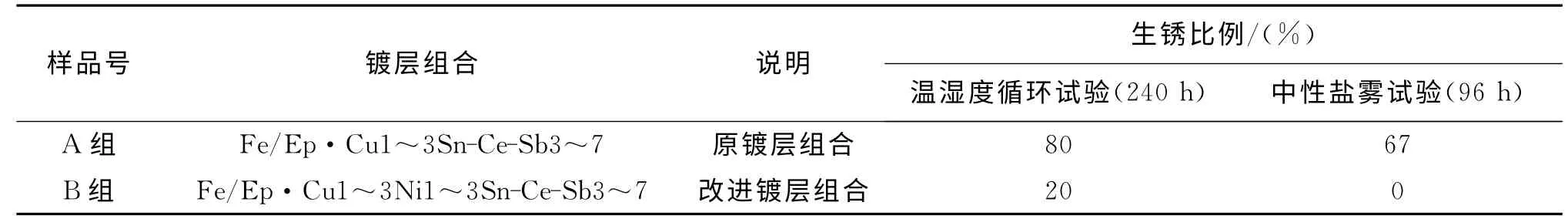

采用不同的镀层组合(A 组Fe/Ep·Cu1~3Sn-Ce-Sb3~7,B组Fe/Ep·Cu1~3Ni1~3Sn-Ce-Sb3~7),并对两组样品进行耐蚀性和可焊性测试。

1.2.1 耐蚀性测试

对上述改进后的样品进行温湿度循环试验和中性盐雾试验。温湿度循环试验条件:共10个循环,每个循环时间24h,前9次循环中的5次循环做完湿热循环后进行低温循环。中性盐雾试验条件:(a)试验温度(35±2)℃;(b)(5±1)%的NaCl溶液,pH值6.5~7.2;(c)盐雾沉降量1~2 mL/h(80 cm2量筒采集);(d)试验时间96h;(e)样品顶部加盖,样品引出脚朝下放置。改善情况见表4。

表4 不同镀层组合的耐蚀性测试结果

由表4可知:B组样品(即三层镀层组合)的防护性能较优。

1.2.2 可焊性测试

对改进后的样品进行可焊性测试。

试验条件:(a)温度(250±3)℃;(b)浸锡时间(3.0±0.3)s;(c)焊料SnAg3.5;(d)助焊剂25%松香+75%酒精;(e)样品未老化。

结果表明:2组样品的试验过程均无异常,试验后引出脚被浸锡部位95%以上均连续覆有一层光滑明亮的锡层。

2 总结

增加铜底镀层和镀锡层的厚度,铁基零件的防护性略有提高。采用Fe/Ep·Cu1~3Ni1~3Sn-Ce-Sb3~7三层镀层组合,比两层镀层组合零件的防护性能和可焊性更优。但从240h的温湿度循环试验情况来说,采用三层镀层组合防护性有较显著的提高,但还有待于进一步改进。