加工食品级重整抽余油的对策

陈 会

(扬子石化芳烃厂重整联合装置办公室,江苏 南京 210048)

扬子石化公司1400万t·a-1油品质量升级改造项目,新建50万t·a-1芳烃抽提装置配合上游150万t·a-1芳烃重整装置处理重整料,该环丁砜抽提装置采用中国石化石油化工科学研究院抽提蒸馏(SED)专利技术,产品为苯、粗甲苯和重整抽余油。该装置自2014年7月1日开车后,成功产出合格苯产品,装置副产品重整抽余油作为汽油调和组分送至汽油调和池或乙烯原料,抽余油产品规格:芳烃=苯+甲苯+二甲苯≤1%wt。由于溶剂油市场行情看好,公司要求提高重整抽余油纯度,加工食品级重整抽余油。将抽余油产品规格定为苯≤0.2%wt,芳烃≤0.5%wt。装置对工艺调整方面进行全面分析,并制定出了优化方案。最终产出了食品级抽余油,苯含量平均值降至0.11%wt,芳烃降至0.30%wt,完全满足食品级重整抽余油的纯度标准。

1 SED装置简介

图1为50万t·a-1芳烃抽提装置的流程框图。

图1 50万吨/年芳烃抽提装置流程框图

重整C6+原料经脱庚烷塔分离出C8+组分送至二甲苯装置,塔顶C6/C7馏分送入抽提部分,实现芳烃与非芳烃分离。C6/C7原料与贫溶剂换热后送入抽提蒸馏塔的中部。经过冷却控温以及与原料比例控制的贫溶剂引入抽提蒸馏塔顶部。在抽提蒸馏的作用下,非芳烃蒸气由抽提蒸馏塔顶蒸出,气相直接导入非芳烃蒸馏塔下部,以贫溶剂作为非芳蒸馏塔热源,塔顶非芳烃蒸气经过冷凝作为副产品重整抽余油送出装置。非芳烃蒸馏塔回流罐分出的少量水自流进入汽提水泵入口,与溶剂回收塔回流罐分出的水一起作为汽提介质。抽提塔塔底的富溶剂被送到回收塔的中部进行芳烃和溶剂的分离。溶剂回收塔在减压操作下,通过减压汽提蒸汽作用实现溶剂和芳烃的分离[1]。从溶剂再生塔来的蒸汽回溶剂回收塔底作为汽提介质,在回收塔内经过蒸馏分离,芳烃与水蒸汽从塔底蒸出,经过空冷及水冷后进入溶剂回收塔回流罐进行油水分离。分出的油相为混合芳烃送入苯塔,最终产出苯和粗甲苯产品。

2 重整抽余油纯度低的原因分析

2.1 设计标准低

该专利商已经转让的30多套SED抽提蒸馏技术中,抽余油主要作为汽油调和组分,抽余油中苯含量保证值≤0.5wt%,产品设计标准不高。与同类装置上海石化47万t·a-1芳烃抽提对标,发现重整抽余油中苯的含量高于1%wt,该装置在2009年7月开车成功,以下是2套装置的对标情况。

表1 上海石化47万t·a-1芳烃抽提重整抽余油组成(正常工况)

表2 扬子石化50万t·a-1芳烃抽提重整抽余油组成(开车初期)

可以看出两装置抽余油产品中苯含量都比较高,均高于0.5%wt,但上海石化的甲苯和二甲苯含量较低,较本装置开车初期指标好。

2.2 工艺流程简化

通过流程框图可以看出,SED技术最大优点就是流程简单,比常规液-液抽提装置少了一个抽提塔,投资少、操作简单是SED最大亮点[2],但是少了一个大型分离设备抽提塔,相应降低了装置的分离精度。

本公司有2套典型的液-液抽提装置,使用了SAE技术,基本工艺为:抽提塔+抽提蒸馏塔+溶剂回收塔,利用溶剂液液萃取加抽提蒸馏原理进行芳烃与非芳烃的分离,产出的抽余油产品纯度高,其中苯含量仅为0.02%wt~0.04%wt,甲苯和二甲苯含量接近于0%wt,可以直接作为食品级抽余油产品使用。SED技术基本工艺为:抽提蒸馏塔+溶剂回收塔,该技术中抽提蒸馏塔使用了高效浮阀塔板,塔盘数量也有所增加,分离效果较SAE技术中的抽提蒸馏塔高,但是减少了抽提塔这样一个大型分离设备后,虽然主产品苯质量不受影响,但副产品重整抽余油纯度大打折扣,抽余油中芳烃含量高属于正常现象。

3 提高重整抽余油质量的对策

使用SED技术产出的重整抽余油纯度偏低主要是由装置设计本身所决定的,只有制定最优化的工艺指标,缩小控制指标范围,通过精细化操作,才能有效提高产品质量。

3.1 降低溶剂比提高抽提蒸馏塔操作弹性

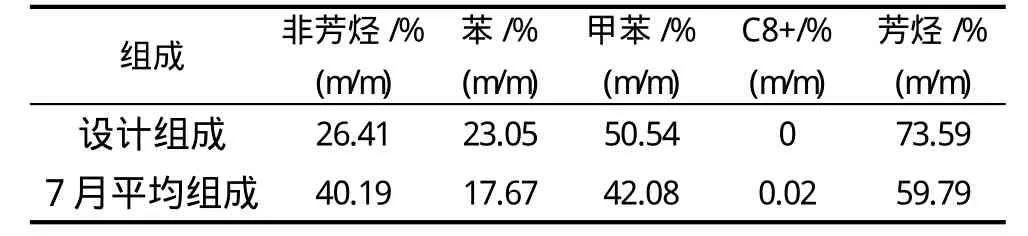

开车初期由于上游重整装置负荷低,反应温度低,反应深度不够,所以抽提装置进料中芳烃含量偏低,进料组成与设计值有所偏差,装置开车初期出现过不同程度的塔盘液泛现象,液泛时产品的质量基本无法保障。

表3 S204/6进料组成分析

抽提蒸馏装置实际进料组成中非芳烃组分含量是设计值的1.52倍,抽提蒸馏塔气相量超出了设计负荷的上限120%。虽然开车初期塔盘洁净,溶剂新鲜,但是由于气化量过大,塔板容易液泛。在保证生产负荷和产品质量合格的前提下,降低再沸量,减少塔底气化。再沸量调整原则:塔顶正常压力70kPa,在该塔第60块塔板温度不低于130℃的条件下,将再沸量降到最低。但温度不能过低,否则塔底会带入大量非芳烃,最终影响苯产品质量。

当再沸量一定时,降低溶剂比(溶剂量/进料量),减少塔板表面液层量。如果溶剂量过大,无形中增加了塔盘和降液管中的积液量,塔盘下方上行气量托住了下行的溶剂和芳烃,增加了塔盘托液甚至是液泛的几率[3]。液泛前最直接表现为该塔提馏段压差(41块至80块塔板)迅速升高,到达某一高点时,塔板出现液泛。以下是提馏段压差与溶剂比和进料负荷的关系图。

图2 提馏段压差与溶剂比的关系

过高的溶剂量和进料量都会引起提馏段压差上升,从塔板液泛线可以看出,当压差高于30.8kPa时,塔板容易发生液泛现象。当进料负荷为90%时,溶剂比高限为4.2;当进料负荷为100%时,溶剂比高限4.0;当负荷为120%时,溶剂比高限为3.8。专利商提供的溶剂比4.24显然不能满足实际生产要求。

根据溶剂溶解原理可知,如果溶剂比过小相应溶解度会降低,大量的芳烃就会流失到抽余油中,重整抽余油质量降低,一般溶剂比高于3.3,就能保证溶剂的溶解性能。

3.2 恒定贫溶剂温度提高抽提蒸馏塔稳定性

溶剂温度的高低直接影响溶剂溶解性能和选择性,也就是装置的分离能力和精度。本装置溶剂进入抽提蒸馏塔分为两股进料,主溶剂(90%总流量)进入第1块塔板,溶解芳烃后改变进料中芳烃与非芳烃相对挥发度,主溶剂量影响着塔的分离能力。小股溶剂(10%总流量)进入塔的第14块塔板,该块塔板为灵敏板,通过该股溶剂的流量大小控制该灵敏板的温度,影响着塔的分离精度。从抽提蒸馏塔PHD图可以看出在稳态下,该塔温度从上到下由低到高,温度梯度合理分布。溶剂温度选定的原则:溶剂温度要接近第1块塔板的温度,同时要低于灵敏板温度。溶剂进料温度选定在108~111℃以内,不影响塔顶温度分布,低于灵敏板温度2~3℃,具备温度控制余量。

图3 抽提蒸馏塔PHD图

贫溶剂从溶剂回收塔底输出,经过了4个热联合换热器和1个水冷器后进入抽提蒸馏塔,每个换热器上都设有1个三通合流温控阀,通过改变换热面积调整溶剂温度。操作人员最初频繁调整溶剂温度来影响灵敏板温度,灵敏板温度变化虽然十分灵敏,但是热联合换热器换热面积改变后,系统热平衡被打破,抽提蒸馏塔和溶剂回收塔整塔温度都会有影响,所以改变溶剂温度要慎重。将溶剂温度恒定到某一点,既能保持溶剂的选择性和溶解度不变,又能保持系统热平衡,此时仅用小股溶剂量可以高效准确地控制抽提蒸馏塔灵敏板温度。

3.3 缩小灵敏板温度范围降低抽余油中苯夹带量

本装置产品控制的关键点在于抽提蒸馏塔灵敏板温度,在其它工艺条件(进料温度、溶剂比、贫溶剂温度、抽提蒸馏塔底再沸量)一定的情况下,影响灵敏板温度的唯一手段是调整小股溶剂流量,将该温度值稳定在合适的范围内,可同时保证抽余油和抽提油(苯和甲苯混合物)的质量。

从图4可以看出,灵敏板温度越高,抽提油中的非芳烃杂质越低,而抽余油中的苯杂质越高。灵敏板温度降低,趋势相反。抽余油中的甲苯杂质受灵敏板温度影响不大。当灵敏板温度低到108℃时,抽提油中的非芳烃达到高限0.2%,影响到了苯产品的纯度。当灵敏板温度高到118℃时,抽余油中的苯杂质达到了高限0.25%,为了保证两种产品质量,灵敏板温度要控制在109~115℃,如果对产品有更高的要求,缩小温控范围至111~113℃,操作难度相应增加。

图4 灵敏板温度与产品质量的关系

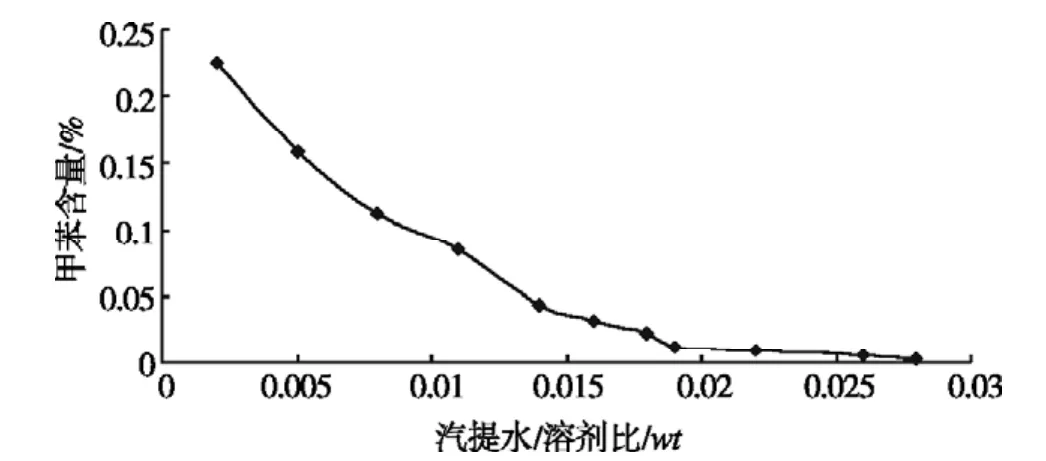

3.4 提高汽提水量降低甲苯夹带量

由于苯与甲苯的沸点相差较大,当抽提蒸馏塔灵敏板温度上升较高时,苯组分极容易带入顶层抽余油馏分中,而相对沸点较高的甲苯不会轻易蒸发至抽余油中,从图4可以看出抽余油中的甲苯与灵敏板温度关系不大。当富含芳烃的富溶剂进入溶剂回收塔进行溶剂与芳烃分离时,溶剂回收塔底引入汽提蒸汽起到了降低芳烃组分分压的效果,提高芳烃的分离度。开车初期由于溶剂回收塔中的汽提水比(汽提水量/溶剂量)设定值较低(0.01),汽提蒸汽量较低,甲苯分离效果不佳,使得回收塔底贫溶剂夹带部分甲苯,当贫溶剂循环到抽提蒸馏塔第一块塔盘后,其中的甲苯容易被上升气流带到塔顶抽余油组分中,使得抽余油中甲苯杂质量超标。由图5可看出,当汽提水量增大时,抽余油中甲苯杂质逐步下降,汽提水比达到0.015wt/wt时,甲苯杂质达标,但是过高的汽提水比增加了装置不必要的能耗,所以最佳控制范围为0.015~0.022。

图5 汽提水比与抽余油中甲苯杂质关系

3.5 稳定脱庚烷塔降低二甲苯夹带量

如果脱庚烷塔分离程度不佳,使得C8+带入到C6/C7馏分中,那么C8+在抽提蒸馏部分是无法分离的,所以抓住源头,适当提高该塔回流比,防止C8+馏分带入到抽提蒸馏系统,将回流比由设计值1.2提至1.3,可以保证抽余油重芳烃杂质含量达标。

4 结论

由以上对策总结分析,抽余油中苯含量的高低与抽提蒸馏塔灵敏板温度有直接关系,尤其控制范围缩小后,操作难度也相应提高,抽余油质量更不容易稳定,所以控制核心是消除一切对灵敏板温度有影响的不稳定因素,要稳定进料量、溶剂比、溶剂稳定、塔底再沸量,装置唯一不可控的影响因素就是进料组成。灵敏板温度与进料组成对应,仅用小股溶剂量影响调节灵敏板温度,并通过抽余油组成在线分析仪中的苯含量来验证小股溶剂调节量是否合适,通过精细化操作,降低苯杂质。减少甲苯、C8+馏分夹带量可以通过提高汽提水量和脱庚烷塔回流量实现。通过以上生产方案的优化,2014年9~11月份的重整抽余油质量令人满意,完全可以达到食品级标准要求,同时芳烃收率得到了相应提高。

表4 抽提重整抽余油组成

表5 装置芳烃收率

[1] 肖剑,陈秀宏,钟禄平,等. 萃取精馏溶剂:CN,1962013A[P]. 2007-05-16.

[2] 田龙胜,等.利用萃取精馏从烃类混合物中分离芳烃的方法:CN,1260341A[P].2000-07-19.

[3] 许杰,朱玉明,郝立刚.芳烃分离技术进展[J].石化技术与应用,2005,23(3):228-230.