浅析磨床加工稳定性的提升

梁 卓

(上汽通用五菱汽车股份有限公司 青岛分公司,山东 青岛 266555)

0 引言

发动机是汽车最为关键的部分,是决定汽车性能的最重要的因素,犹如人的心脏。而曲轴是发动机的主要旋转机件,是其最关键的部件之一。将曲轴装上连杆后,可承接活塞的上下往复运动,转化为曲轴的旋转运动,并最终带动飞轮旋转,曲轴性能好坏直接影响汽车的寿命。

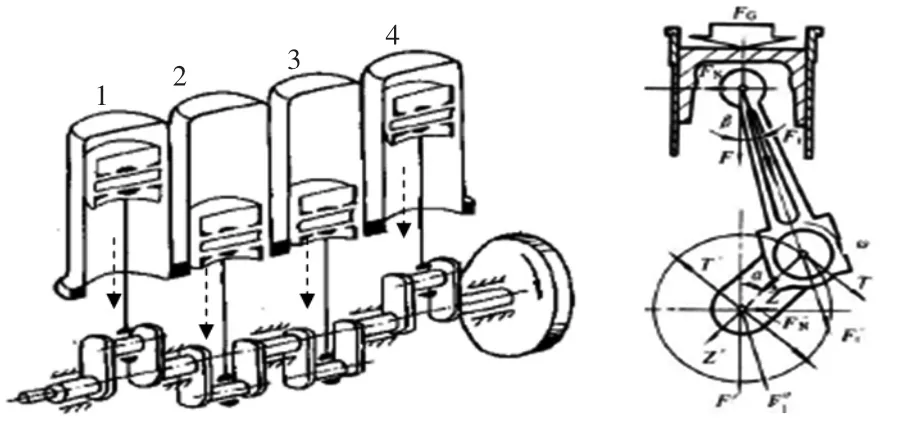

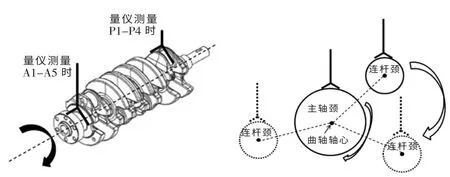

1 曲轴在发动机中的位置

曲轴在发动机的位置如图1 所示。曲轴是发动机最重要的机件之一,它与连杆配合将作用在活塞上的气体压力变为旋转的动力,通过飞轮传给底盘的传动机构,同时,驱动配气机构和其它辅助装置,如风扇、水泵、发电机等。曲轴的材料是由碳素结构钢或球墨铸铁制成的,有两个重要部位:主轴颈,连杆颈(还有其他)。主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型的曲柄滑块机构。曲轴的润滑主要是指与连杆大头轴瓦与曲轴连杆颈的润滑和两头固定点的润滑. 曲轴的旋转是发动机的动力源。也是整个机械系统的源动力。

图1 曲轴在发动机中的位置Fig.1 The crankshaft position in the engine

曲轴的主轴颈连杆颈主要是靠磨床和抛光机来保证,磨床的加工余量为0.3~0.4mm,抛光机的余量为0.01mm,磨床主要保证直径、圆度、跳动等重要尺寸,抛光机可保证轴颈的粗糙度,提高耐磨性能,综合来讲,在曲轴的加工过程中最重要的一步就是磨削,机床的加工稳定性直接影响整条线的生产效率和生产线的成本。本文主要介绍通过优化工艺的方法提升磨床加工稳定性。

2 目前加工工艺介绍

2.1 美国Landis 磨床介绍

在上汽通用五菱,加工曲轴主轴颈和连杆颈的机床很多都是美国Landis 的磨床,其中青岛一期共4 台设备。机床通过头架、尾架及顶尖机构将曲轴夹紧后,左右两个砂轮同时对各个主轴颈和连杆颈以及芯轴进行加工,尺寸的控制同样采用机床内的测头在线测量控制。产品图纸要求轴颈有直径,直线度,圆度,跳动度,以及连杆颈位置度等尺寸,由于尺寸要求均是微米级,故对于该工位的加工过程控制非常严格,同时对于机床顶尖的跳动度,两端顶尖对中度,中心支架的挑起度和推出度等硬件的调整也同样有着非常高的要求。

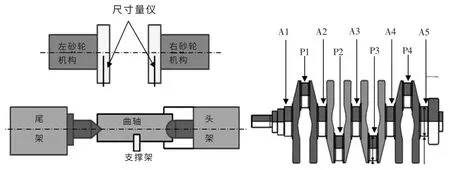

2.2 机床构造及加工原理

美国LANDIS 磨床结构如图2 所示,包含左砂轮及右砂轮机构、尺寸量仪、头架、尾架、支承架等硬件结构,机床通过头架、尾架机构的相对移动用顶尖来将工件轴向顶紧,通过头架机构中的卡盘纵向夹紧工件,同时驱动曲轴做高速圆周运动,由于曲轴较长,加工过程中会受力不均,中间位置容易弯曲变形,通过支撑架来夹紧曲轴的中间位置,来均匀各部位受力,同时在加工过程中通过尺寸量仪测量曲轴直径来保证加工余量。

四缸发动机曲轴的轴颈包括5 个主轴颈和4 个连杆颈,简称A1、A2、A3、A4、A5、P1、P2、P3、P4,见图2 所示,磨床加工曲轴的轴颈时需保证其直径、跳动、圆度、平行度、直线度等参数满足工艺要求。

图2 机床结构示意图Fig.2 Machine structure diagram

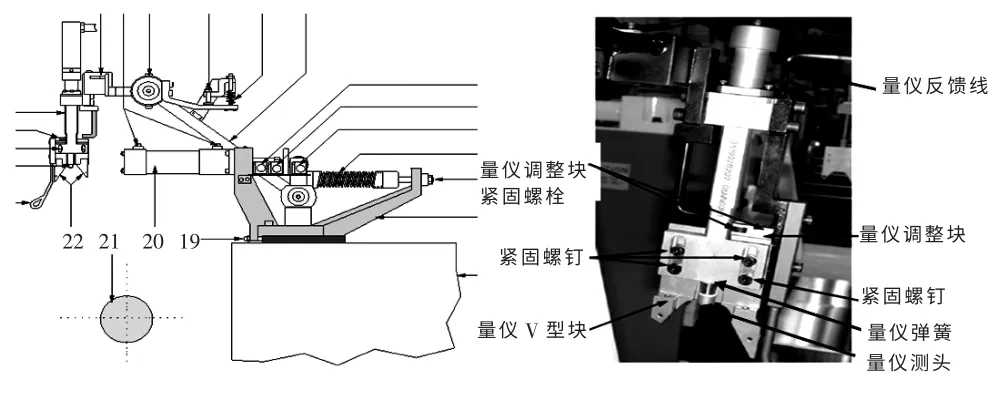

2.3 尺寸量仪的原理及作用

尺寸量仪的作用是在磨削时测量轴颈的尺寸,保证磨削到工艺要求的尺寸,量仪的主要结构有,量仪调整块紧固螺钉,紧固螺钉,量仪V 型块,量仪调整块,量仪弹簧,量仪测头,量仪反馈线等重要结构,见图3 所示。其中量仪测头直接接触工件表面,将弹簧的伸缩量通过量仪反馈线传递到系统中,依此来判断轴颈的尺寸。

图3 量仪的整体结构Fig.3 The overall structure of the instrument

2.4 加工工艺

磨削余量:OP80 磨削主轴颈单边余量为0.3mm,磨削连杆颈单边余量0.4mm,当前青岛Landis 磨床采用的是双砂轮磨床,磨削时砂轮和工件均顺时针旋转,磨削时靠Marposs 在线量仪进行实时反馈,来保证加工主轴颈和连杆轴颈的尺寸,见后面加工程序。

砂轮开始以P0=1000mm/S 的加速转动,以P3=550mm/s 的速度快速进给到距离加工要求P4=0.5mm 处,再以P9=0.07mm/s 的速度快速进给到距加工尺寸P10=0.06 处,此时工件以P30 速度开始转动。砂轮再分别以P18,P21 的慢速进给加工,以P24=0.002mm/s 的速度慢速进给到规定尺寸要求(对应工件以P32/P33 速度开始转动),最后砂轮以P27=400mm/s 的速度加速退回。

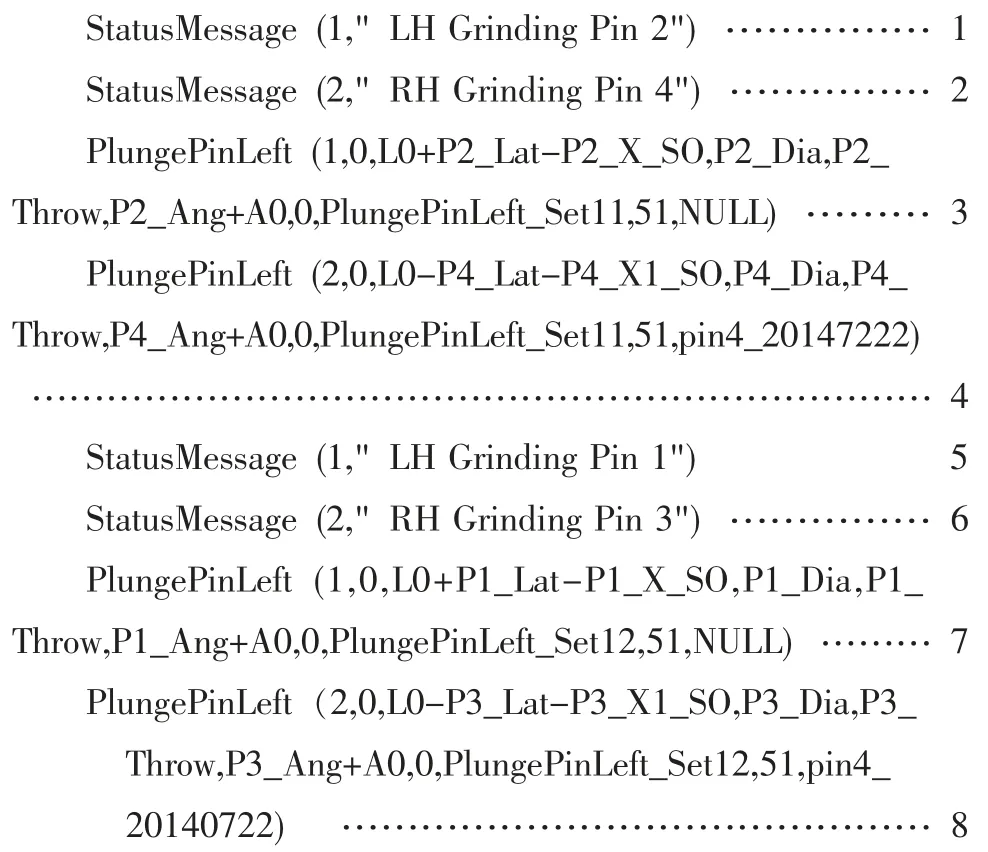

机床的加工程序如下:

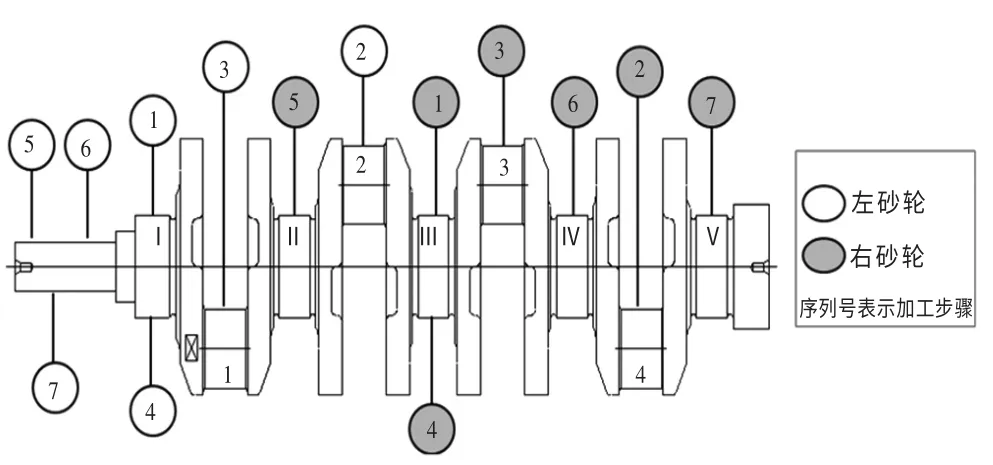

图4 工件的加工步骤Fig.4 Workpiece processing steps

参照图4,并从程序中可以看出,磨床的加工顺序为A1(左量仪)A3——P2(左量仪)P4(右量仪)——P1(左量仪)P3(右量仪)——A1(左量仪)A3——芯轴A2(右量仪)——芯轴A4(右量仪)——芯轴A5(右量仪),由于A3 有支撑架,若加工时用量仪测量,会干涉,所以其尺寸无法通过量仪来保证,而是靠上一个工件A5的加工量来补偿,其他轴颈均通过量仪来实时测量保证加工余量。

2.5 目前加工工艺的弊端

从直径不合格统计来看,连杆颈直径不合格比列达到90%以上,为什么连杆颈比主轴颈加工差呢,我们对机床加工过程进行了模拟分析,见图5。

图5 加工过程示意图Fig.5 Schematic diagram of nc machining process

主轴颈和连杆颈加工有差别,由于机床依靠曲轴两端中心孔定位轴向,主轴颈加工时量仪不动,只有曲轴转动,而测量连杆颈时,量仪和连杆颈需同时转动,而且二者的运动轨迹大不相同,这样测量的准确度和稳定性就会大大降低,成为曲轴线加工能力提升的一大关键问题。

3 工艺优化

3.1 优化方案

通过数据统计发现,A3 虽然没有量仪测量,但是加工稳定性很好,这样我们就提出了一个想法,连杆颈不用量仪测量保证尺寸,而是参考主轴颈的测量值进行补偿。

3.2 加工顺序优化后程序

对程序进行如下优化:

从新程序中可以看出,#3、#4、#7、#8 的程序段均发生了变化,优化后的加工顺序为A1(左量仪)A5(右量仪)——A1(左量仪)A3(参考A5 补偿)——芯轴A2(右量仪)——芯轴A4(右量仪)——芯轴A5(右量仪)——P2(参考A1 补偿)P4(参考A5 补偿),P1(参考A1 补偿)P3(参考A5 补偿)。这个程序将原程序的缺陷进行了修补,保证了连杆颈加工的稳定性与主轴颈相当。

4 总结

磨床对于年轻的团队来说是很陌生的,平时只是救火,它的加工能力均无法从根本上得到提高,更改加工顺序对连杆颈加工稳定性有了很大的提升,让我们意识到原厂带的东西并不一定是最好的,只有大胆创新,将新思路和想法的提出努力的试验和研究,才能达到最佳的效果,同时将这个问题巧妙的解决后,为生产线解决测量系统问题提供了方法和思路,达到了提高测量系统准确性的目的,对工厂提高效益和降低工厂成本做出了贡献。