数控车床切削刀具状态在线振动监测方法的研究

胡宇宏,申轶颖

(湖南工业职业技术学院,湖南 长沙 410208)

0 引言

数控车床因其切削加工是大功率、大切削用量、高速切削, 刀具材料多为新材料, 工件多为难加工材料等特点, 使得加工过程中的危险性比普通机床大得多。而其中因刀具失效而造成的故障停机率约占数控车床总故障率的22.4%[1~4], 所以刀具状态(如磨损、破损)的实时监控便成了重大技术关键, 至今尚未得到很好解决。如果能解决好这个问题, 就可以避免因人为因素或技术因素而引起故障停机的75%[5~8]。本文阐述的就是解决这一问题的其中一种方法。

我们知道,当结构发生破损的时候,它的动力特征,如固有频率等会发生改变[9~11]。我们可以将结构损伤前和损伤后的固有频率差值作为表征结构损伤的敏感参数。而数控车床的刀具一刀架系统就可以视为这种结构。则刀具一刀架系统的固有频率差值就可以表征刀具一刀架系统的损伤。通常刀具一刀架系统中的刀架一般是不会破损的,而其中的刀具则会经常发生破损,所以刀具一刀架系统的破损其实一般就是刀具的破损。则刀具一刀架系统的固有频率差值可以作为表征刀具损伤的敏感参数。

1 实验方法

试验所用材料为45 钢,工件尺寸直径为75mm 长115mm,机床为华中数控车床HNC-21T;切削深度ap为0.8~2.5mm;进给量f 为0.1~0.26mm/r;主轴转速n 为600r/min。

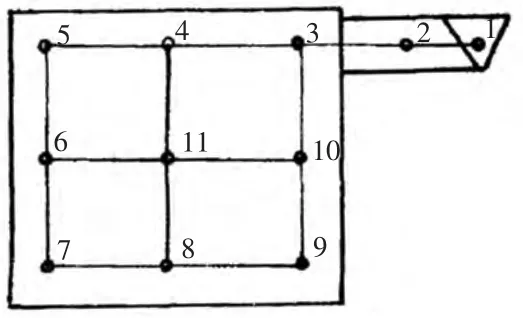

我们在刀具一刀架系统中选取11 个测点分布如图1所示。在1 点和3 点分别固定相应灵敏度的拾振传感器,通过脉冲力锤逐点激振的方法来获取车床刀具一刀架系统的固有频率。试验装置如图2 所示。

图1 测点布置

图2 试验装置

采用上面的方法,我们对刀具一刀架系统进行了实验。由于刀具一刀架系统振动的各阶模态主要为刀具的一、二阶振型与刀架振动的藕合效应,刀架的振动幅值在研究范围内是相对较小的[12]。所以我们取刀具一刀架系统的第一阶固有频率为研究对象。首先安装一把新车刀,测得刀具一刀架系统的第一阶固有频率f1=1503Hz。试验中采用如下方法来代表车刀的破损:在车刀刀尖附近割出一道窄槽。用窄槽的深浅来表征刀具的破损大小。

当割出一道窄槽时,测得f1=1465Hz;△f1=1503-1465=38Hz。

当窄槽深度加深5%时,测得f1=1428Hz;△f1=1503-1428=95Hz。

当窄槽深度加深10%时,测得f1=1390Hz;△f1=1503-1390=113Hz。从上述试验中可以得出以下结论:

(1)当刀具破损时,刀具一刀架系统固有频率的变化明显。损伤越大,其固有频率差值越大。其固有频率差值可以作为表征刀具损伤的敏感参数。

(2)经采用不同的切削用量和切削不同的工件材料进行多次重复试验时,结果也是如此。

2 结论

(1)车刀破损前后刀具一刀架系统固有频率总会发生变化, 这种相对变化与切削用量、工件材料等均无关系。

(2)采用刀具一刀架系统固有频率差值监测车刀破损,监测方便易于实现。

(3)该方法需要知道车刀破损前的刀具一刀架系统固有频率。

[1]蒙斌. 数控机床切削过程刀具磨损与破损的振动监测法[J].机电工程技术,2007,10.

[2]姜澄宇. 车刀破损快速报警的实验研究[J]. 南京航空学院学报,1989,9.

[3]沈小明,等.车刀破损时刀杆振动信号特征的研究[J].航空学报,1991,8.

[4]吕苗荣,李梅.车刀振动信号研究及磨损工况的识别[J].机床与液压,2012,1.

[5]孟华,李顺才,刘玉庆.车削过程中刀具振动响应测试及分析[J].实验技术与管理,2012,3.

[6]秦旭达,王国锋,冷永刚,王太勇.基于开放式数控系统的车刀磨损监控技术研究[J].计算机集成制造系统-CIMS,2003,6.

[7]秦旭达,王太勇,夏长亮.基于开放式数控系统的车削加工过程监控技术研究[J].仪器仪表学报,2001,3(增刊).

[8]姜澄宇,张幼桢,徐鸿钧.车削刀具切入切出工件时的振动信号特征及其检测技术[J].南京航空学院学报,1988,2.

[9]Pandey A K, Biswas M. Damage diagnosis of truss structures by estimation of flexibility change[J].Modal Analysis,1995,2.

[10]Pandey A K , Biswas M. Damage detection in structures using changes in flexibility[J]. Journal of Sound and Vibration,1994,1.

[11]Pandey A K. Experimental verrification of flexibility difference method for locating damage in structures[J].Journal of Sound and Vibration,1995,2.

[12]王太勇,张纪锁,张策.车床刀具一刀架系统的动态特性研究[J].噪声与振动控制,1991,8.