越野叉车静压传动系统设计与动力匹配控制

徐 磊,朱从民,王 县

(总后建筑工程研究所,陕西 西安 710032)

0 引言

静压传动系统主要由液压泵和液压马达组成,是一种无极变速的传动装置,是通过改变泵或马达的排量来调节马达转速和扭矩的,故又称为容积调速装置。静压传动以其结构简单、无级调速、控制简便、控制方式多样和功率利用合理等优点在叉车行驶系统中得到了越来越多的应用。主要应用在叉车、自动式震动压路机、稳定土拌和机、轮式装载机等工程车辆。本文针对某越野叉车作业工况。对叉车静压传动系统进行研究与设计。

1 静压传动系统特点分析

静压传动调节方式有:变量泵调速系统、变量马达调速系统、变量泵一变量马达调速系统三种形式。只需在变量泵和变量马达之间加入自动调节控制装置,便能够实现车辆运行中的自动调节,从而提高车辆的作业性能。静压传动有齿轮传动和液力变矩传动不具备的优点,具体优势为:

(1)无极调速高效区宽。根据泵和马达的不同组合,可以使叉车获得不同的牵引特性,发动机在低速下有更好的负荷特性。改变变量泵的斜盘倾角和正反方向即可容易地实现平稳的变速及换向,方便实现无极调速及微动行驶。

(2)自动变矩调节驱动。工程机械作业时,由于工况不断的变化,发动机输出负载也不断的调节。当行驶阻力增大,马达要克服大阻力其输出扭矩增大,则其入口压力增加,使泵输出压力增大,变量油缸液压回位力增大,泵摆角减小,行驶速度下降,使车辆在一个新的稳定速度下工作。当行驶阻力大到发动机的输出额定功率后,随负载的加大发动机转速下降,DA 阀控制压力减小,油泵排量降低,车辆行驶速度也随之下降,实现恒功率驱动。

(3)功率优化分配,节省油料。静压传动系统具有独特的发动机转速匹配功能,使得发动机的最佳性能得以体现且节省油耗,减少尾气排放和降低噪音。静压传动可以将发动机的转速控制在非常合理的范围内。以叉车举例说明,当静压传动叉车的行驶速度在0~9km/h 内变化时,通过改变斜盘的角度即可满足。而发动机的转速保持大约在1500r/min。只有当叉车行驶速度大干9 千米/小时后才需要提高发动机的转速来获得更高的行驶速度。

(4)易于控制操纵方便。静压系统在控制方面具有先天优势,便于将机械、液压、电子集于一体实现自动控制,这也是叉车实现智能化的基础。车辆前进、后退、制动等动作只需一根操纵杆即可实现,并能迅速变速及无冲击变换行驶方向。

此外,静压传动还具有低速性能好,总体布置方便,操作省力,可靠性高和维护简便等优点。

2 某型越野叉车静压传动系统设计

2.1 越野叉车静压传动系统设计要求

传动装置是影响车辆行驶性能好坏的关键的组件之一,叉车的行驶工况更复杂,需要频繁完成起动、停止、换向等动作,传动系统性能和叉车加速性能、操作性能、爬坡性能、油耗经济性、可靠性、安全保障等息息相关,所以传动系统可靠与否直接关系到叉车的可靠性和故障率。同时,越野叉车还应当具备在复杂地形环境和复杂天候环境下的作业能力,对行驶速度、动力性能、爬坡能力、加速性能、脱困能力等均有特殊要求。

2.2 越野叉车静压传动系统原理

由于发动机的输出扭矩基本是恒定的,扭矩曲线不是理想的牵引力双曲线,当扭矩超过发动机最大值时发动机会熄火,一个理想的动力传动系统应该在整个转速范围内提供不变的功率(恒功率),即速度增大时扭矩减小,反之亦然。为改善发动机的外工作特性,就需配套合适的传动控制装置。

静压传动系统根据元件选择的不同分为高速方案和低速方案,高速方案由轴向柱塞马达通过变速箱,驱动桥或减速机等中间传动元件驱动车轮,低速方案采用低速大扭矩的轮边马达直接驱动车轮,中间几乎不需要任何传动元件,马达直接与车轮连接,可以带有制动器,因此结构简单使用方便。高速方案中要求液压泵、液压马达具有较大的变量范围,再配合变速装置合理的速比和档位的设置,可以得到理想的功率输出特性曲线,满足工程机械低速重载的需要,一般在重载的工程机械领域,大量使用高速方案。低速方案结构简单,生产组织和采购环节工作量大大减小,低速方案车轮独立驱动可以实现更加方便动力分配,当车辆某一驱动马达打滑或悬空时,通过电磁阀的通断控制可以实现驱动马达的自由轮工况,使变量泵提供的压力油进入其它未打滑的驱动马达,实现差速锁功能,有利于复杂地形环境作业。若高速行走时仅前桥驱动,后桥两液压马达摘断油路,具有自由轮功能。一般相对较轻载的叉车领域,采用低速方案更加易于实现。只是目前低速大扭矩马达的内泄漏量一般比高速轴向柱塞马达要大,因此在低速方案的静压传动装置中,补油泵的排量要大一些。

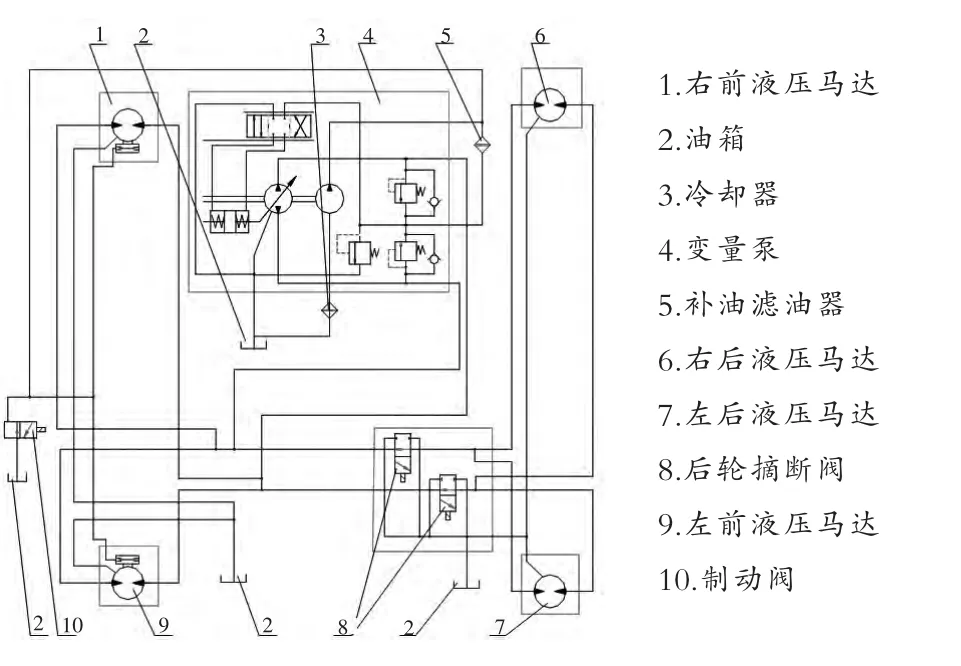

该型越野叉车用于解决野外环境下托盘集装物资装卸搬运、掏装集装箱和散件物资的装卸及短途搬运等多种勤务需求。该车静压传动系统采用静压传动低速方案,静压传动系统原理详见图1。

图1 越野叉车静压传动系统原理图Fig.1 Forklift field hydraulic schematic

3 越野叉车静压传动系统部件选型与设计计算

3.1 发动机的确定

发动机是叉车的心脏,其动力性能、可靠性、燃油经济性对叉车的许多技术性能指标有着至关重要的作用。所以进行叉车设计时,首先是根据叉车性能及允许发动机安装的空间和通用性等要求进行发动机的选型。

越野叉车使用地区广泛,天气差异大,工作环境恶劣,工况变化大,负荷较重。因此,要求发动机在具有良好的动力性与燃油经济性、工作可靠性,好的冷启动性能和易于维修保养、符合标准法规的坏保指标等一般性要求的基础上,还应具有下列基本特性:①为保证能在急变化的负荷状态下工作,一般宜采用全程式调速器,其瞬时调速率应小于12%,稳定调速率小于8%;②为适应越野环境作业要求,发动机有较大的扭矩适应性,通常扭矩储备系数应大于15%;③叉车常在倾斜的地面上作业,要求发动要能在前后或左右倾斜状态下正常工作,通常要求发动性能在纵倾20°、横倾15°状态下工作;④叉车常在空气含尘量较多的环境作业,要求有高效率的空气滤清器,加油口,通气口和管接头处都应有防尘密封;⑤为适应高原地区工作需要,应设置增压器以补偿高原功率的降低,要求在海拔2500m 地区作业而不降低功率;⑥发动机的体积功率比,燃油和机油消耗率,转速储备系数、最低工作稳定思考速以及机械振动技术性能指标应符合叉车的配套要求。

发动机功率可根据下式计算:

式中:P—发动机计算功率(kW);Dνmax—高速档最大动力因素,可取Dνmax=0.08/Q+0.04,Q 为叉车起重量单位为t;Vmax—满载最大行驶速度(km/h);Ga—叉车满载总重(N);ηt—传动效率,取ηt=0.7。

按GB 1105 发动机台架试验功率修订,具体可参考海拔每上升1000m,发动机功率下降12%的标准要求,对计算功率进行修订。根据计算值确定发动机的功率,在查阅发动机样本后根据总体布置的结构尺寸的要求选定发动机型号。

3.2 系统压力确定

静压传动系统工作压力是指行走液压系统在正常运行时所能克服外载荷的最高限定压力,在实际工作过程中,系统压力随着载荷大小不同而变化。在液压系统的设计中,系统工作压力往往是事先确定的,根据叉车的技术要求,经济效果和目前液压技术所能达到的水平来确定的。

在外负荷已定的情况下,系统压力选得越高,各液压元件的几何尺寸就越小,结构紧凑,重量轻。压力的选择还要考虑制造、密封等因素,压力太高,密封要求也高,制造维修困难。同时,随着压力的升高,尺寸和重量的减小是有限制的。因为压力升高到一定程度,元件与管道的壁厚也要相应增加,尺寸和重量的减少将越来越少,甚至使液压元件的尺寸和重量增大,所以压力的选取要从现有的生产技术水平出发,全面考虑各种因素,然后加以确定。

3.3 牵引力计算

复杂路况满载最大牵引力:

式中:N—叉车满载总重(N);f—总牵引力系数,经验选取0.8。

最大爬坡度时的牵引力:若叉车最大爬坡度为α°,所需最大牵引力Fmax为:

式中:N—叉车满载总重(N);f1—为滚动磨擦系数取0.04。将以上数据代入上式计算最大牵引力Fmax。

3.4 马达排量计算

行走液压马达选用低速大扭矩的轮边马达,直接与轮胎相连,直接为车轮提供扭矩。马达最大排量计算:

式中:Fmax—最大牵引力(N);R—驱动轮半径(mm);Qm—液压马达排量(mL/r);n—马达个数;P—系统压力,压力损失按10%计,故系数取0.9。根据计算马达最大排量选择合适的轮边马达。

3.5 泵排量计算

泵最大排量按下式计算:

式中:V—满载最大行驶速度(km/h);D—车轮直径(mm);n—发动机最高转速(rpm);Qpmax—变量泵最大排量(mL/r);Qm—液压马达的排量(mL/r);ην——系统容积效率,取0.9。根据计算变量泵的最大排量选择合适的变量泵。

4 液压泵与发动机参数匹配与控制

当发动机与液压泵、液压马达组成一个传动系统后,该系统的综合性能不仅受发动机、液压泵、液压马达各组件本身性能的影响,而且还受到各部件性能参数之间是否合理匹配的影响,同时控制方式对系统的性能也有着特别重要的影响。不考虑机械传动的功率损失时,泵与发动机的匹配方程为:

式中:Pp(t)—液压泵吸收功率;Pe—发动机输出功率。即泵的吸收功率等于发动机的输出功率。在发动机转速保持不变时:

式中:Mp(t)—液压泵吸收扭矩;Me—发动机输出扭矩。

即泵的吸收扭矩等于发动机的最佳工作点的输出扭矩。

式中:Mp(t)—液压泵吸收扭矩;Pp—液压泵压力;qp—液压泵排量。Pp取决于负载,当负载变化时,引起Pp和Mp(t)的变化,当Mp(t)偏离最佳工作点时,泵与发动机不匹配,通过调节泵的排量qp以改变Mp(t),使得Mp(t)始终近似满足等式Mp(t)=Me,这就实现了泵与发动机的匹配。

由以上匹配方式出发,将叉车的发动机—液压传动装置—负荷看作是负荷驱动系统,提出最适合于发动机和液压传动系统的控制方式:

(1)发动机恒功率控制:不论外界负荷扭矩的大小如何变化,都要将发动机输出轴扭矩控制为一定值,即通过液压传动系统的变换作用,使发动机定值适应变化的负荷扭矩,若给定合适的负荷率,在这一工况下工作,则发动机性能不为外界负荷的变化所影响,功率利用情况最好。

(2)发动机变功率控制:据外界负荷扭矩的变化来控制调整发动机的转速,保证发动机的功率利用和燃料经济性对于外负载始终处于最佳状态。

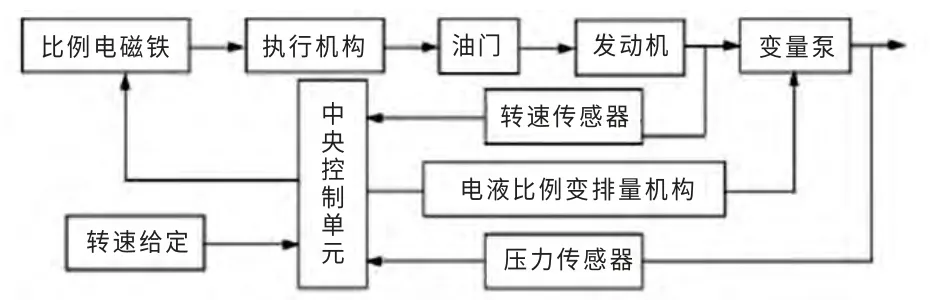

通常为了更好的适应外负载的变化,保证发动机具有最佳的动力性和经济性,一般将两种控制方式结合使用,即根据外负荷的状况控制发动机转速的变化,然后通过调整变量泵的排量使其适应外负荷在该状况下的变化,从而使发动机在该转速下的功率得以充分发挥并且燃油经济性最好。实现发动机恒功率控制和变功率控制。其原理及实现如图2 所示。在发动机与液压传动装置的性能参数进行良好的匹配以后,发动机合适的负荷率是其动力性、燃油性和液压系统效率最佳的必要条件。大约在90%~100%的负荷率下燃料消耗率最低。

图2 泵与发动机匹配实现方案框图

按以上控制方式进行行走液压传动系统的自动控制装置目前主要有电动比例控制和机械-液压伺服控制两种,如德国力士乐公司的A4VG 变量泵中的DA 控制,意大利SAM 公司HCV 系列液压泵的HVA 控制,德国林德公司的BPV 系列泵中的Au 控制等均属于机械-液压伺服控制方式;德国力士乐公司的A4VG 系列泵中的EP 控制。一般控制方式在变量泵的样本中均有详细的说明,我们根据叉车的使用工况来进行合理的选择。

5 结论

本文分析了静压传动系统的特点,设计了某型越野叉车静压传动系统,进行了静压传动系统主要部件选型分析与设计计算,分析了发动机恒功率控制与发动机变功率控制两种静压传动系统设计与动力匹配控制策略,并给出了具体解决思路,使静压传动系统在越野叉车上得到了成功的应用。

[1]罗艳蕾.工程机械中静压传动系统形式及调节原理[J].有色金属,2003,1.

[2]李杰胜.静压传动系统的优势[J].物流技术与应用,2006,6.

[3]陈月春,曾育平,李耀.静压传动车辆的功率匹配节能控制研究[J].液压与气动,2010,3.

[4]田晋跃,刘新磊,刘益民.车辆静液传动匹配技术的研究[J].液压与气动,2006,10.