升降横移式立体车库液压升降系统的设计

苏杰义

(闽南理工学院,福建 石狮 362700)

0 引言

升降横移式立体车库就其组成部分而言,可大致分为六大部分:①立架式钢结构:利用螺栓将钢结构连接成为立体车库的主体框架;②提升装置:采用液压升降台来实现承载行走小车、横移机构、载车板、汽车上下交换运行;③行走机构:采用电机驱动滚轮来实现纵向行走,当滚轮在导轨上运动到停车位时,由行走机构上的横移机构对车辆进行存取;④横移机构:采用链传动载车式,其基本原理是以链传动的形式,通过一次微横移和一次横向横移来实现载车板的存取;⑤控制系统:采用PLC 自动控制系统,传感器把信号传输给PLC,由PLC 来实现自动化控制;⑥安全保护装置:主要是制动装置以及车辆的安全保护和照明等设备。

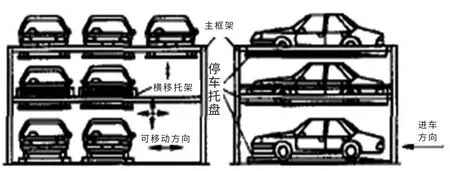

升降横移立体停车库车位结构为2 维矩阵形式,也可设计为多层多列式。但由于受链装置及进出车时间的限制,最高不超过4 层,一般为2~4 层,以2, 3 层者居多,一般根据泊车的数量来决定停车库的规模大小。车库可设在地下,也可设在地上,也可一半设在地下一半设在地上。其钢结构框架按一定规格的分单元进行组装,可纵向延伸分段集中控制,也可横向并列分排单独控制。车库组合的不同布置形式可适应不同场地条件的需要,配置灵活。现以地上(3×3)升降横移式车库为例,说明车库的运行原理。

1 升降横移式立体车库组成和运行原理

升降横移立体停车库利用托盘移位产生垂直通道,实现高层车位升降存取车辆,全部逻辑过程均由PLC 进行控制。地面以上布置的升降横移立体车库结构特点:上层只能升降,底层只能平移,中间层既可平移又可升降。除上层外,中间层和底层必须预留一个空车位,供进出车升降之用。当底层车位进出车时,无需移动其他托盘就可直接进出车;中间层、上层进出车时,先要判断其对应的下方位置是否为空,不为空时要进行相应的平移处理,直到下方为空才可进行下降和进出车动作,进出车后再上升回到原位置。其运动总原则是:升降复位,平移不复位(见图1)。地下布置、半地下半地上布置车库的结构与此相似。

图1 地上(3×3)升降横移立体车库运动原理图Fig.1(3×3)lifting and transferring ground motion Schematic three-dimensional garage

2 立体车库提升系统驱动方式的选择

在立体车库中,升降系统的设计是一项非常重要的任务,它的性能好坏直接影响到立体车库运行速度、运行精度、可靠性、平稳性以及框架结构的整体受力情况,关系到整个车库的安全运行。立体车库的提升系统的结构主要由驱动方式决定,驱动方式常用有曳引驱动、卷筒驱动、齿轮齿条、螺杆驱动和液压驱动等方式。链条传动和卷筒驱动运行不平稳、不太安全、噪音大、结构比较复杂,车位的横向移动多采用链条传动。相比之下,液压传动具有以下优点:①调速范围大,可实现无极调速且调速简单;②使用溢流阀作为安全阀,可实现过载保护;③液压传动装置重量轻、结构紧凑、惯性小和冲击小;④操作控制简单方便,易于实现自动化控制,如电液联合控制配合使用能实现复杂顺序控制自动化运行;⑤噪音小、工作平稳。液压传动属柔性传动,安装位置可因地制宜,方便灵活。

本设计升降机构采用单根多级举升液压缸驱动的方式,以满足安装空间小行程大的技术要求。

3 主要技术参数

载重板台面尺寸:(6×3)m

举升重量:3.5T(汽车和载重板重量之和)

升降高度:3m(可根据建筑结构高度设计调整)

上升时间:<1 min

下降时间:1~3 min(可调)

4 技术方案和工作原理

载重板采用焊接框架结构以减轻自身重量;采用多组链轮一起来承重;链条设计用来解决台面尺寸大,单缸举升受力不均匀,平台同步上升,消除液压受横向力等问题;采用立柱导轨结构,使升降平稳。

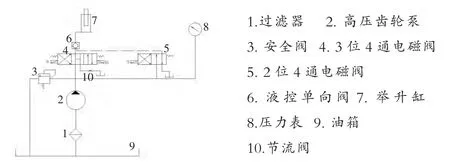

图2 汽车库液压升降平台液压系统图Fig.2 Garage hydraulic lifting platform hydraulic system of FIG

其工作原理如图2 所示,采用柱塞缸可以实现较长行程。上升时启动液压泵2,电磁阀4 上的电磁铁右位通电,举升缸7 上升至上一层地平面,此时行程开关到达极限位置发出信号,电磁阀4 断电处于中位,液压泵卸载停机;通过液控单向阀6 实现保压作用,防止载车板坠落,当台面下降时,首先启动液压泵2,然后电磁阀4 上的电磁铁左位通电,接着电磁阀5 通电,打开液控单向阀6,靠台面及汽车自身重量使台面缓慢下降,节流阀10 可以调节下降时间。

5 举升缸行程的倍增举升平台结构的设计

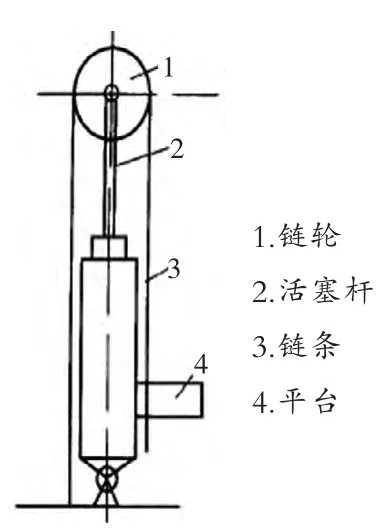

为了减小液压缸的行程和加工制造成本,本设计采用了链轮-承重链条机构,如图2 所示,以较短的液压缸行程来获得较大的平台升降高度。

由图3 可知,当举升缸活塞杆上升时,通过链轮1及链条3 举升平台4,且平台4 的上升行程是活塞杆2行程的2 倍。本设计用1.5m的举升缸行程使平台升降高度达3m。

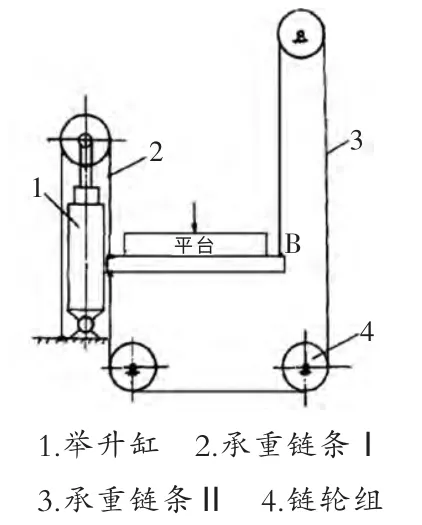

对于(6×3)m 的大平台面,如用一个缸举升,很难解决受力不均匀,台面易变形,升降不平稳等技术问题。针对这些问题,本设计采用了链轮-承重链条机构巧妙地解决了这个问题。其具体工作原理如图4 所示。当举升缸向上运动时,平台上4 点以2 倍于举升缸的速度上升,通过链轮组承重链条带动平台上B 点以与A 点相同的速度同步上升。同理,下降时亦然。

图3 行程倍增机构示意图Fig.3 Stroke doubled organization charts

图4 平稳同步举升原理图Fig.4 Schematic smooth synchronous lifting

在此设计中,承重链条Ⅰ所承受的力是整个平台及汽车的重力之和,而承重链条Ⅱ所受的拉力仅是前者的一半。在实际设计中,在平台水平面内,设计不得少于2 个B 点,根据具体情况,通常设计有3个B 点,既有3 组如图4 所示的链轮组及承重链条2。3 个B 点再加上1 个A 点,平台共有4 个提升点,使平台升降平稳,同步上升,且仅需一个举升缸,大大简化了液压系统的设计,也避开了多缸同步运动精度问题。

6 创新点总结

(1)采用液压驱动能够实现过载保护,能有效防止停车板坠落导致车辆损毁。

(2)本设计采用了链轮-承重链条机构,以较短的液压缸行程来获得较大的平台升降高度。用1.5m 的举升缸行程使平台升降高度达3m。使平台升降平稳,同步上升,且用一个举升缸,大大简化了液压系统,也避开了多缸同步运动精度问题。

[1]付翠玉,关景泰.立体车库发展的现状与挑战[M].机械设计与制造,2005.

[2]李兴慧,张光明,等. 固定液压升降台的优化设计[J].科学技术与工程,2012.

[3]张启君.立体车库的主要型式及技术特点[J].机电产品开发与创新,1999.

[4]杨奇顺,侯波.剪叉式升降台节能液压系统设计[J].煤矿机械,2009.