数控加工箱体零件的工艺分析与设计

林宗德

(闽南理工学院,福建 石狮 362700)

0 引言

在科学技术迅速发展的当今时代,数控技术已经成功地从手动机床操作完成了自身的蜕变。我们今天面对着这样的事实,数控工艺已经从一种传统的手工操作发展到全自动操作,随着相关技术的发展和进步,不断有新的知识融合在数控技术中。

1 零件的加工工艺规程

1.1 数控铣床的工艺性分析

数控铣削加工的工艺性分析是编程前的重要工艺准备工作之一,关系到机械加工的效果和成败,不容忽视。由于数控机床是按照程序来工作的,因此对零件加工中所有的要求都要体现在加工中。

1.2 加工工序的划分

在数控机床上特别是在加工中心上加工零件,工序十分集中,许多零件只需在一次装卡中就能完成全部工序。但是零件的粗加工,特别是铸、锻毛坯零件的基准平面、定位面等的加工应在普通机床上完成之后,再装卡到数控机床上进行加工。这样可以发挥数控机床的特点,保持数控机床的精度,延长数控机床的使用寿命,降低数控机床的使用成本。在数控机床上加工零件其工序划分的方法有:①刀具集中分序法:即按所用刀具划分工序,用同一把刀加工完零件上所有可以完成的部位,在用第二把刀、第三把刀完成它们可以完成的其它部位。这种分序法可以减少换刀次数,压缩空程时间,减少不必要的定位误差;②粗、精加工分序法:这种分序法是根据零件的形状、尺寸精度等因素,按照粗、精加工分开的原则进行分序。粗精加工之间,最好隔一段时间,以使粗加工后零件的变形得到充分恢复,再进行精加工,以提高零件的加工精度;③按加工部位分序法:即先加工平面、定位面,再加工孔;先加工简单的几何形状,再加工复杂的几何形状;先加工精度比较低的部位,再加工精度要求较高的部位。

2 零件的加工及工艺分析

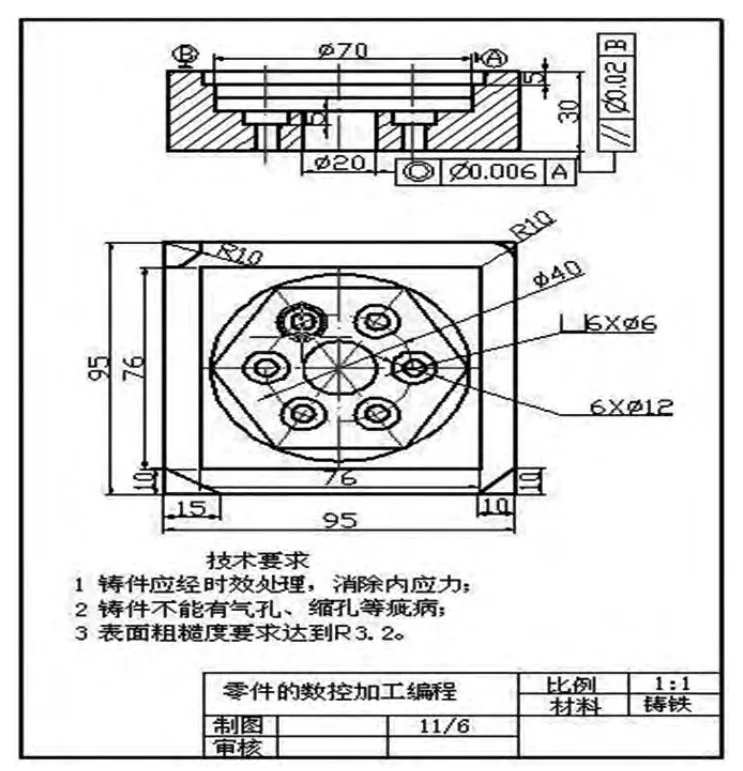

如图1 所示,工件毛坯为(95×95×30)mm,材料为铸铁,要加工成形为中间的槽。零件加工的工序安排:①铣削工件四边上的四个角,使其达到指定的要求;②加工零件中的四方槽,使其达到指定的要求;③加工零件中直径φ70 的圆槽;④加工零件中的六方形;⑤加工零件中的直径φ20 的圆槽;⑥换用直径φ6 的铣刀,加工直径为φ12 的孔;⑦工直径为φ6 的孔。刀具的选择和切削参数见表1。

图1 零件图

表1 刀具的切削参数

3 加工程序的编制

3.1 数控程序编制的内容

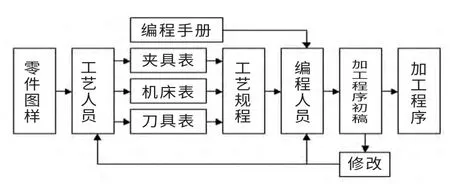

数控编程是指从零件图纸到获得数控加工程序的全部工作过程。如图2 所示。

3.2 数控程序编制的方法

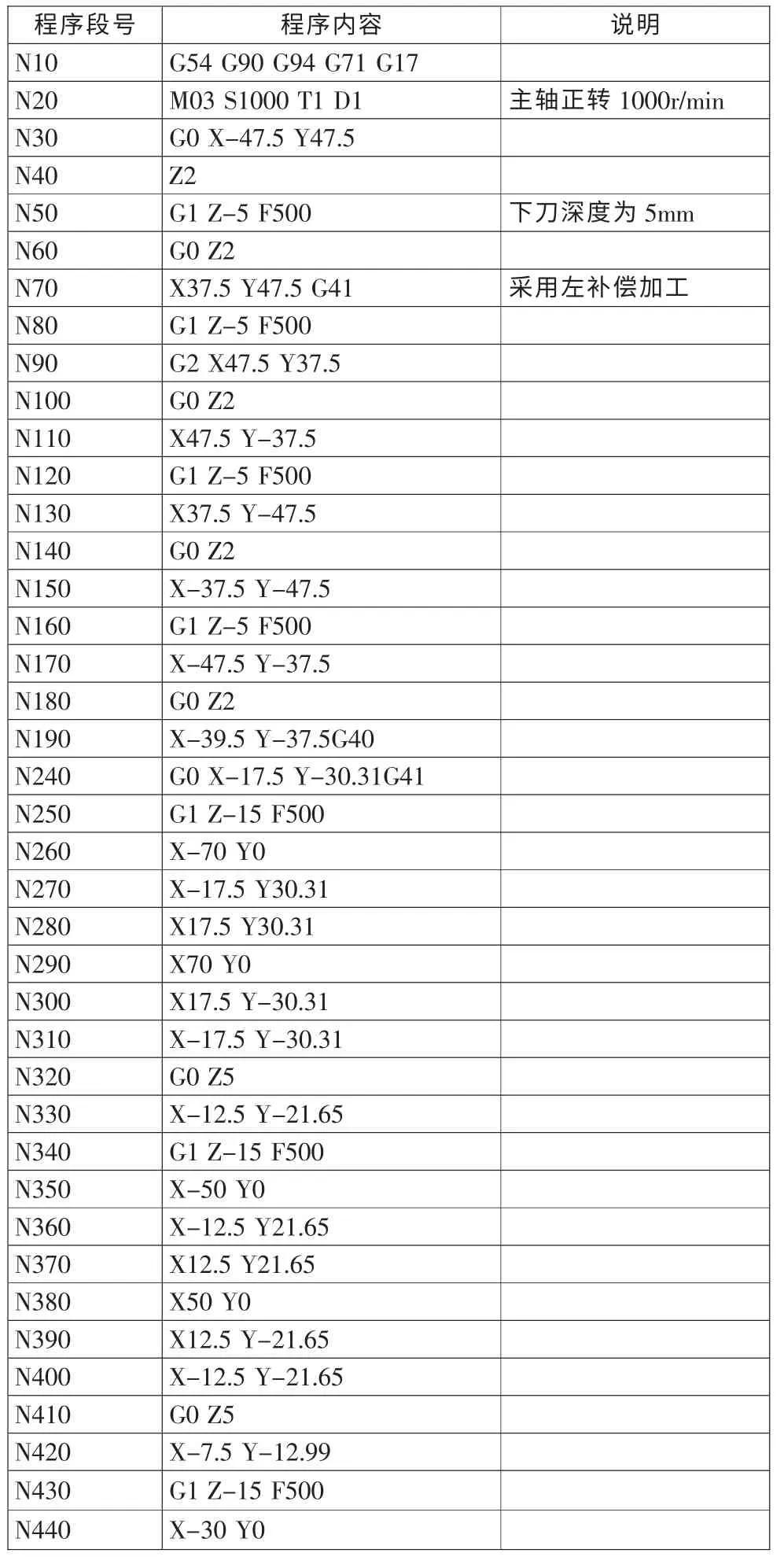

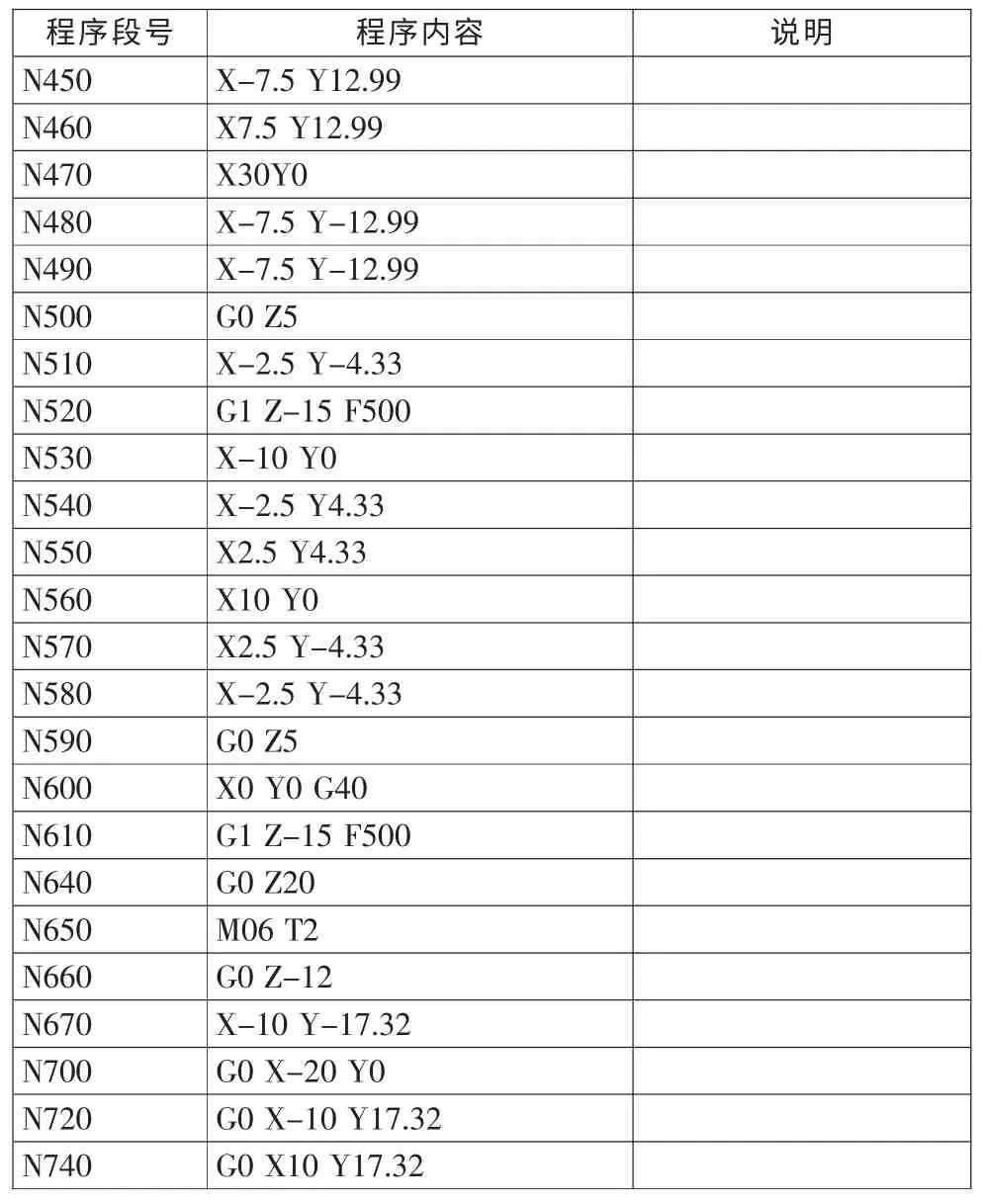

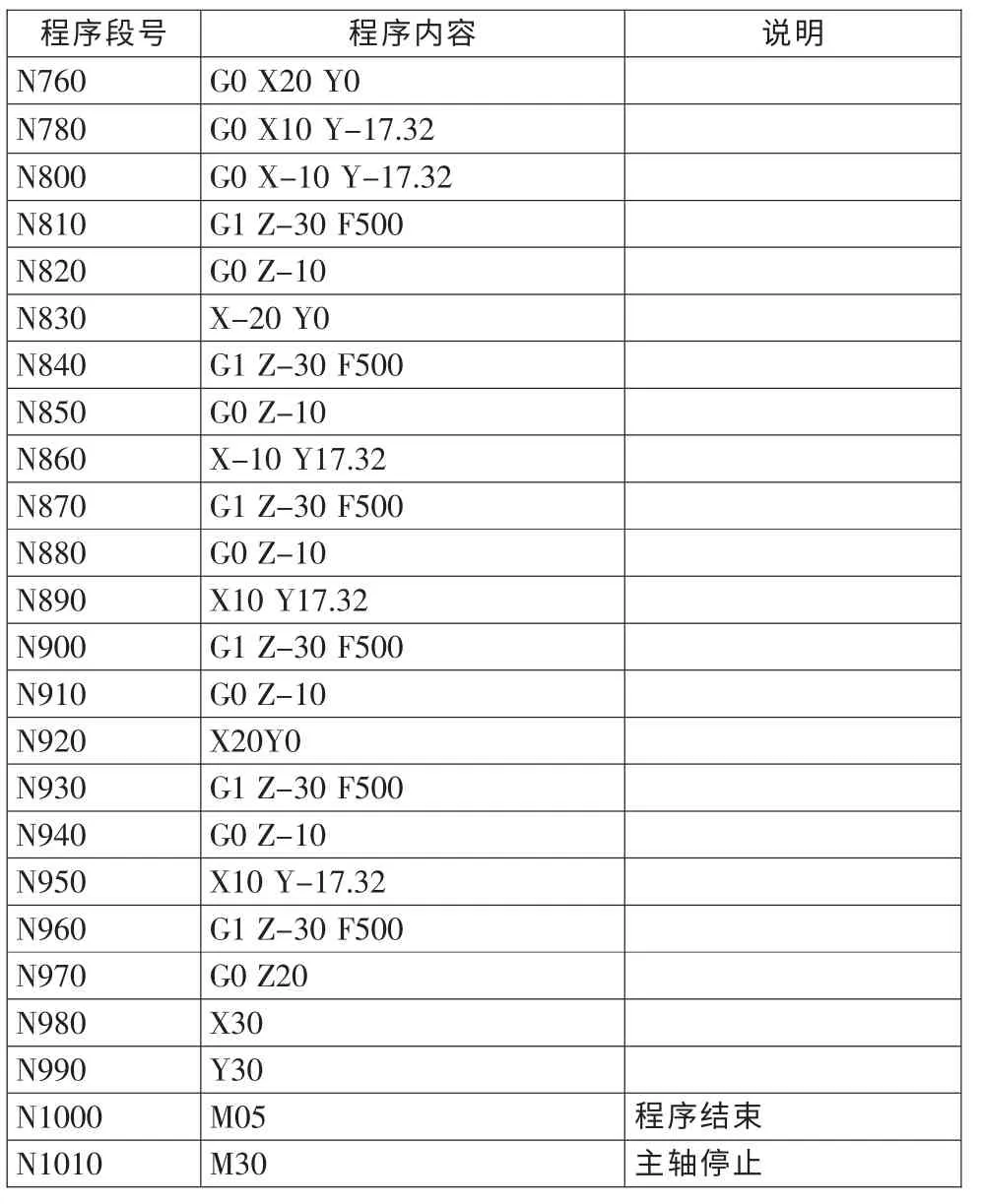

手工编程:手工编程指主要由人工来完成数控编程中各个阶段的工作(如工件夹紧与放松、冷却液的开闭、刀具的自动更换、各轴的进给等),加工出图样要求的零件,如图3 所示。零件程序见表2。

图2 程序编制步骤

图3 手工编程步骤

表2 零件加工工艺程序表(程序号:O1111)

续表2(一)

4 结束语

数控机床是一种高效的自动化加工设备,它严格按照加工程序,自动的对被加工工件进行加工。我们把从数控系统外部输入的直接用于加工的程序称为数控加工程序,简称数控程序,它是机床数控系统的应用软件。数控系统的种类繁多,它们使用的数控程序语言规则和格式也不尽相同,当针对某一台数控机床编制加工程序时,应该严格按机床编程手册中的规定进行程序编制。

续表2(二)

[1]杨伟群.数控工艺培训教程(数控铣部)[M].清华大学出版社,2002.

[2]余英良.数控加工编程及操作[M].北京:北京高等教育出版社,2004.

[3]张超英.数控机床加工工艺编程及操作实训[M].北京高等教育出版社,2003.

[4]宋放之.数控工艺培训教程[M].北京:北京清华大学出版社,2003.