结晶温度控制系统改造研究

华北制药集团爱诺有限公司 任永胜

1 引言

自动化技术在人们生产生活中的广泛应用,给人们生活带来了极大的便利,同时电气自动化技术也随着人们生产生活需求的不断提高而快速发展,PLC技术的发展及应用正是自动化技术发展的体现。在结晶温度控制中,相比手动控制,自动化控制带来的不仅仅是稳定的控制,在节能降耗、降低人力成本上有更好的体现。

2 传统的降温控制

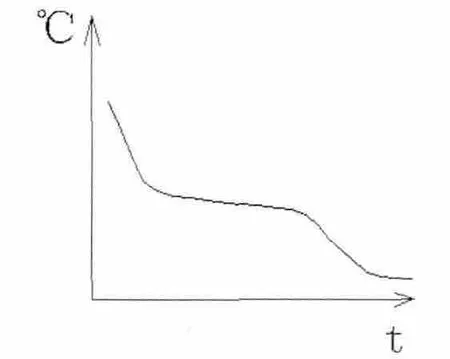

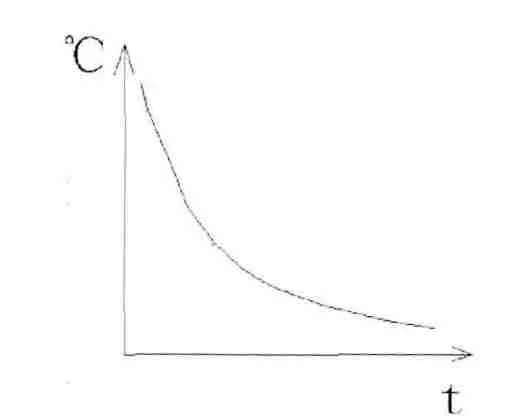

实验室已经通过无数次试验总结了现阶段比较满意的降温曲线,见图1。传统降温控制采用夏季冷媒水、冬季循环水降温。操作人员在降温阶段需要打开降温冷水阀门,控制阀门大小来手动控制降温曲线。操作人员需要根据结晶罐温度实时调整阀门的开度大小,这就要求操作人员实时观察结晶罐的温度,不仅浪费了巨大的人力,更容易出问题。一般情况下的操作为打开阀门后就不再调整,使得降温过程曲线与理想曲线相差很多,见图2,从而影响了晶粉的收率,杂质含量也很多,需要重复很多次的结晶操作,浪费了大量的资源。

图1 现阶段降温曲线

图2 理想降温曲线

3 采用PLC进行自动降温控制

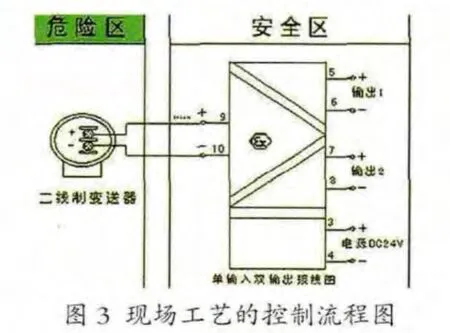

根据现场工艺的控制流程图,如图3所示,我们现场取两个测温点,换热器出口温度和结晶罐温度。温度探头采用SK-SBWZPY-2468K型一体化温度变送器,量程都为0~150℃。气动球阀采用QGT641F单气缸球阀,调节阀采用HLS-16K单座调节阀。在控制室,我们采用盘古无纸记录仪对换热器出口和结晶罐温度进行显示与历史趋势记录。在这个温度控制系统中,我们用到了CPU222模块和EM235四模拟量输入一模拟量输出扩展模块。其中,输入开关量为降温程序启动、停止、急停开关量输入和气动球阀电磁阀控制、结晶过程结束指示灯开关量输出。对EM235扩展模块,输入信号为换热器出口温度和结晶罐温度,输入为4~20mA模拟量信号,输出为4~20mA信号来控制气动调节阀的开度。在这里,因为温度信号需要引入到PLC和无纸记录仪两个仪表中,现场为防爆区,所以我们用到了一个仪表TM5043变送器电流输入隔离安全栅,其接线图如图3,将两个输出信号分别接到PLC和无纸记录仪上。

由于S7-200系列PLC有紧凑的设计、丰富的扩展能力、极高的可靠性、便捷的操作性、强大的指令系统和低廉的价格,所以采用此类型PLC能满足结晶降温程序的控制,S7-200能够进行PID控制。S7-200 CPU最多可以支持8个PID控制回路(8个PID指令功能块)。PID是闭环控制系统的比例-积分-微分控制算法。PID控制器根据设定值(给定)与被控对象的实际值(反馈)的差值,按照PID算法计算出控制器的输出量,控制执行机构去影响被控对象的变化。PID控制是负反馈闭环控制,能够抑制闭环系统内的各种因素所引起的扰动,使反馈跟随给定变化。PID温度控制系统是一个闭环系统,由PLC的输出控制调节阀的开度大小,同时通过温度传感器将当前的实际温度转变成电信号,再通过PLC的模拟量输入端将温度传感器传回来的电信号转变成数字量传送给CPU以用于计算。对PLC进行编程,可以设定目标温度,然后通过PID调节控制PLC的输出,使控制的实际温度逐渐趋近于目标温度。

在整个降温过程中,我们根据实验室得出的降温曲线(图1),采用换热器出口温度与结晶罐温差控制方案,流程图如图4,我们采用换热器对结晶罐进行间接降温。当我们从溶解罐将料液通过氮气压入结晶罐后,溶液为澄清溶液,通过养晶、加晶种一系列操作后,我们开始进行降温操作。按下启动按钮,球阀打开,气动阀进行调节。在结晶降温初期阶段,我们对降温要求不是太高,所以,根据曲线1设定温差为5℃,即换热器与结晶罐存在5℃的的温差。在此阶段,通过PLC内部PID运算,将5℃温差设定为PID运算的设定值,通过PID运算后,调节阀进行相应调节,通过数批料液实验后,降温速率约为6℃/h。当降温进行到关键的中间阶段后,这个阶段需要慢的降温速率,否则容易引起爆发式结晶,这种情况对晶体内部杂质的去除极为不利。通过实验室的试验数据,此阶段降温速率不能超过3℃/h,我们进行不断的尝试,最终设定此阶段温差控制为2℃。在结晶后期,对降温速率要求不是太高,所以我们设定为4℃的温差进行降温。最终当结晶罐温度降到20℃时,我们对结晶过程进行维持阶段,即PLC的设定换热器出口温度变为20℃恒温控制,维持一定时间后结晶降温过程结束。

图4 降温控制流程图

经过2~4月份11个批次生产、统计,结晶平均收率为87.7%,达历史最高,经济效益增加约13.3万元。结晶次数减少了1次,质量稳定,减少了乙醇和甲酰胺用量,节约成本约2.5万元,2~4月份总效益测算约15.8万元。在降低了工人的工作量的同时,节约了成本,增加了效益。

[1]韩战涛编著.西门子S7-200PLC编程与工程实例详解[M].北京:电子工业出版社,2013.2.