钳工实习中细孔加工环节钻头跑偏和折断现象探究

□ 李澎涛

一、学生细孔加工实习操作时钻头常跑偏和折断的原因

所有的钻头在加工时都会出现跑偏现象,钻头折断现象也无法完全杜绝。但技工院校机械类专业学生在钳工实习的细孔加工环节特别容易出现钻头偏心和折断,这与学生的专业理论知识、操作水平、刀具和工件材料、刀具几何角度、机床性能等都有关。

(一)刀具直径与几何角度因素。细孔加工时,钻头的直径、几何角度是引起钻孔偏心和钻头折断的主因之一。钳工实习中,工艺孔和排孔用的钻头直径通常在Φ4以下,刀具材料一般为高速钢,偶用硬质合金。标准麻花钻直径在Φ4以下时,其螺旋角度也小,造成钻孔时排屑困难,经常导致钻头折断。此外,标准麻花钻两个主切削刃之间的夹角,也就是钻刃顶角在118°时最为合适,当钻刃顶角大于118°时,两主切削刃为凹曲线,当钻刃顶角小于118°时,两主切削刃为凸曲线,只有当钻刃顶角等于118°时两主切削刃为直线。但钻头直径越小,钻刃顶角就越难控制,切削力和切削扭矩不平衡,钻头深入工件部分受力不均衡,导致折断或偏心。

(二)切削用量及切削热因素。细孔加工,钻床的切削速度较快,切削热散热困难,钻头切削刃与工件接触部位温度较高,钻头磨损加剧。再加上学生实习时,多用台式钻床,采用手动进给,进给量掌握不均,稍有不慎,就会损坏钻头。

(三)刀具和工件材料因素。钳工实习学生所用工件材料多为45号碳钢或A3碳钢,原本钻孔很容易。但钻头的材料为了便宜也常用T12A等高碳钢,偶尔用高速钢,极少使用合金工具钢或硬质合金。本身钻头直径就较小,再加上材料刚性较差,容易弯曲和损坏,造成钻孔偏移。

(四)工件、刀具的装夹及钻床本身性能等因素。学生钳工实习用的台式钻床及平口钳等夹具,因为使用者操作不规范,疏于保养检修,主轴的回转精度较差,夹具磨损严重,再加上安装钻头和夹持工件时不注意,一方面导致钻头径向跳动和偏摆量过大,另一方面导致钻头轴心线与工件垂直度不高,钻孔自然偏移。在装夹钻头时,由于钻头伸出过长,产生了径向跳动,使钻头折断、跑偏。

(五)学生知识水平和操作水平因素。技工学校的学生对专业理论课内容的掌握程度本身就不好,在实习时,注意力不集中,操作不规范,经常是一边实习一边聊天,钻孔练习时排屑困难易堵塞,钻头磨损不理会,工件端面不锉平,钻头定心不正确,还强行钻入工件,易使钻头折断、跑偏。

二、实习指导方案和解决办法

第一,指导学生针对不同工件材料合理选用不同材料的刀具,同时在保证刀具材料的基础上,重在教会学生如何正确刃磨钻头几何角度,把钻头切削刃的角度磨准、磨锋利,钻头磨的不正,就是两边刃不对称,打出来的孔肯定比钻头大,出口小。

第二,指导学生,钻削过程中手动进给力的掌握要正确。进给时,用力适当,进给力由小到大再到小,特别是到要钻穿时,提醒学生进给力要减小,放慢钻进速度,最好采取切削液降温措施。同时多次提钻排屑,转速调节在1,000转/分。

第三,保证机床及其夹具的质量。钻孔前检查台钻运转情况是否正常,如果台钻主轴晃动厉害,要先对台钻进行维修调整;还要检查夹具质量,工件要在平口钳或压板上夹持牢固。

第四,钻头和工件的相互位置距离要正确。安装钻头时尽可能用最短的长度(即露出最短的距离),以减少钻头的摆动幅度,防止刚性不足,打孔钻头弯,导致钻孔打偏。孔出现歪斜的最直接原因就是工件的被加工表面与钻床主轴和钻头轴线没有垂直。要彻底消除垂直度误差是不可能的,但指导学生设法消除装夹工件时人为因素以及教会学生如何对机床设备、夹具性能进行提升是完全可行的。

第五,钻孔前先在工件上准确划线,打样冲眼。用划规划线时,尺寸固然要保证正确,基准面的选择也很重要。不能随随便便选择工件上的一个面来划线,要选取工件上的两个基准面。这样才能准确判断出钻心位置,防止误差积累。划线结束后,在工件上用样冲打眼也要注意,不仅要考虑样冲轴线与工件划线平面的垂直度问题,还要准确判断杨冲眼的实际位置,样冲眼的实际位置与钻心并不完全重合。因为划规在工件表面所划线宽一般大于0.1mm。因此样冲眼的实际位置应该是沿着划线基准方向,且在圆的两条中心线下边缘相交处。样冲材料最好选用硬质合金,直径在0.5mm~2.0mm之间为宜,锥度30°~60°,样冲最好进行淬火和回火处理,提高硬度。只要样冲标准,划线严谨,样冲眼位置正确,所钻的孔就不容易偏移。这是在教学实践中一定要引导学生注意的事项。

第六,批量进行钻孔作业和加工孔系时最好制作钻套或者带孔的板(导孔板),可以先教会学生制作相应工装,用套模来起到导向作用。

第七,实习过程要巡回检查指导,并提醒学生注意力保持集中,实习过程中还要对相关理论知识进行温习,实习完成后要及时进行加工工艺分析讨论,进行总结评价。

三、教学实例

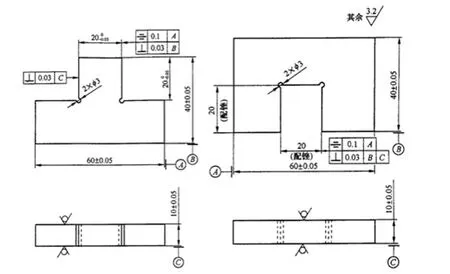

本文以钳工初级训练常见课题之一《锉配凹凸体》为实例,进行相关工艺探讨。工作图样为图1所示的凹凸体配合件。技术要求:锉配间隙<0.06mm。材料:45号钢。

图1 凸凹体锉配

钻孔工艺分析:由图形和材料可知:本课题需要实习学生在厚度10毫米,没有热处理的45号钢,钻四个直径为Φ3的工艺孔,凹件上还需要Φ3或Φ4的细钻打排孔,并锯除凹件的多余部分,然后粗锉至接触线条。细锉凹件各面,并达到图纸要求。最后,锉配修正:对凸凹件进行锉配修正,以达到间隙要求。

实践中学生操作水平有限,钻头极折断或跑偏。为了避免这种现象,在钻孔的进给前,老师一定要指导学生,先调整好机床、刃磨好钻头切削刃;安装钻头时伸出量要短,工件被加工表面没有与钻床主轴轴线垂直。钻削开始后,压力不能过大,尤其是在孔快要钻通时,钻头尖已经露出底面时,进给的速度一定要减慢,进给的压力一定要减小。另外,如果钻头不快时,不要勉强继续使用,那样最容易断钻头。还要适当加冷却液,吃刀量不要太大,如果是台钻钻孔的的话,手用力不要太大,要抻着劲,要勤把钻头提起来排一下屑,防止钻头被切屑憋断。尤其是在孔快钻通时,更要轻一些用力,防止钻头被卡住而折断。还有就是钻头不快了,不要勉强继续钻孔。只有做到对准样冲眼,高速,慢进给,多次提钻排屑,才能防止钻头跑偏或折断。

[1]程长海.钳工工艺[M].北京:中国劳动社会保障出版社,2007

[2]机械工业技师考评培训教材编审委员会.钳工技师培训[M].北京:机械工业出版社,2007