基于DSP28335精密三轴测试转台控制系统设计∗

(中国电子科技集团公司第三十八研究所,安徽合肥230088)

0 引言

该测试转台作为微波暗室被测天线的承载设备,通过控制转台的AL/EL/AZ三个转轴,引导天线精确搜索和指向空间目标,并能够长时间锁定在该位置,高精度天线定位指标对伺服系统的控制精度、控制方式、可靠性及稳定性等提出了很高的要求。天线定位精度主要取决于机械传动链误差和控制误差,而齿轮传动链由于存在固有的齿隙和回程误差,一直是提高大惯量转台定位精度的难点。工程中常采用机械消隙的方法,主要有采用双层齿轮、增加平衡锤或弹簧等,但是这些方法不适用于大惯量传动系统,并且消隙不可靠[1]。为了可靠地消除转台回转误差,本系统采用双电机驱动方位达到电消隙的目的,以期提高回转定位精度。控制误差主要取决于系统的控制策略、控制算法及控制器运算速度和运算能力,双电机在一定程度上也增加了控制系统的复杂性,为此,本文采用32 bit高速浮点控制芯片DSP28335作为控制核心,该DSP芯片主频为150 MHz,具有16 bit或者32 bit数据外部总线接口、58个外围中断、3个32 bit定时器、3路SCI外设、2路CAN外设、1路SPI外设、12路ADC转换通道、18路PWM、88个IO口等丰富的功能。控制系统通过DSP扩展网口接收监控指令,采用CAN通信口实现三轴互联,数据总线采集RD位置和输出DA模拟量指令,AD采集双电机速度,从而实现了基于DSP全闭环的双电机消隙全数字交流伺服控制系统。

1 控制系统硬件实现方案

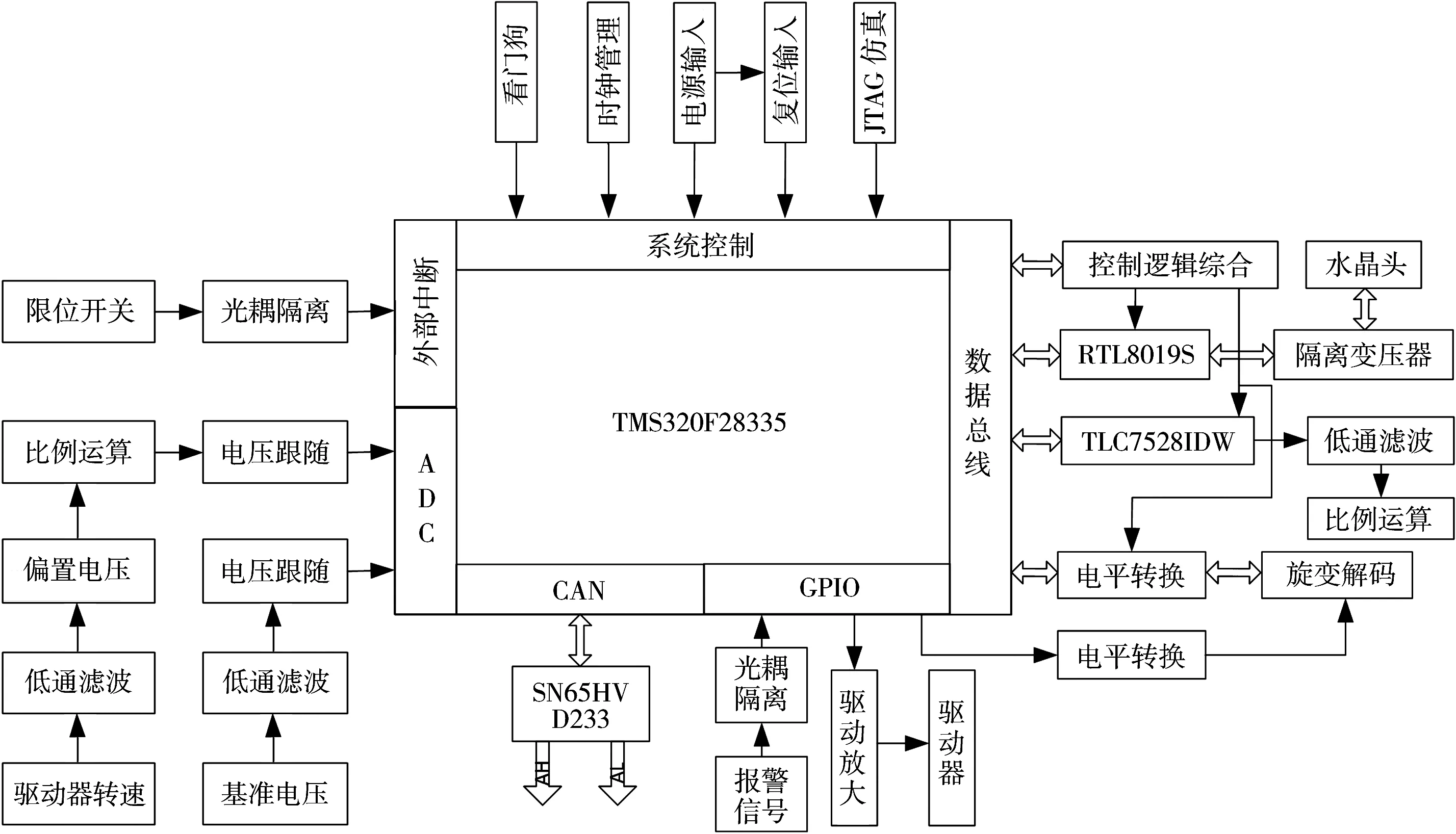

控制系统由3块以TMS320F28335为核心控制板组成,3块控制板分别控制3个轴,系统通过下方位轴RTL8018AS网卡芯片与上位机连接,接收上位机的控制指令并反馈转台的状态,3个轴向控制器通过CAN总线实现控制指令和转台数据互联,三轴测试转台下方位轴控制系统硬件方案如图1所示,其余两个方位硬件方案与下方位轴一致。

图1 下方位轴控制系统硬件方案

3个轴以DSP为控制器的核心控制板还包括旋变解码及位置获取电路、力矩分配及DA转换输出电路、电机转速信号调理电路及AD采样电路、驱动功放接口电路。驱动功放采用带电流闭环的伺服驱动器,可以快速、精确跟踪力矩模拟量指令并实时反馈电机的速度信息。位置检测单元采用双通道旋转变压器和20 bit R/D转换模块,分辨率可达到0.000 3°,优于系统定位精度2个数量级,满足检测要求,核心控制板硬件设计如图2所示。

图2 核心控制板硬件方案设计

2 关键技术

2.1 基于DSP消隙算法实现

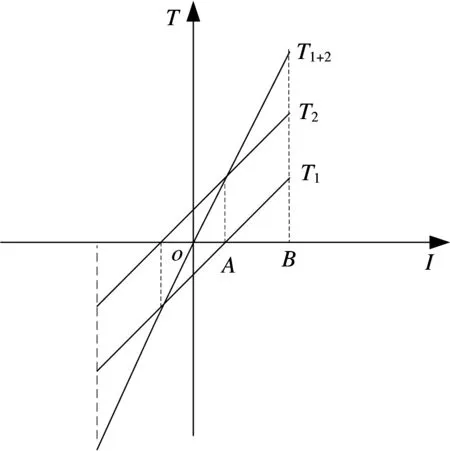

双电机在驱动过程中一般处于降额工作状态,提高转台的可靠性,其还具有在传动链启动和停止的过程中消除齿隙的作用,因此,双电机驱动在大惯量精密转台驱动中使用较多。双电机消隙原理是利用两套相同的电机带动两个相同的减速机,减速机小齿轮带动转台大齿轮转动,通过控制策略,使大齿轮在启动、换向和停止过程中始终受到方向相反的偏置力矩作用,两个小齿轮夹紧大齿轮,大齿轮无法在齿隙间来回摆动,从而达到消除齿隙的目的[2]。双电机消隙力矩关系图如图3所示。

图3 双电机消隙力矩关系图

转台的动态性能和定位精度主要取决于双电机的力矩配合、响应速度及运算精度, TMS320F28335的主频高达150 MHz,并且具备浮点运算单位,能够实现快速的对位置闭环和速度闭环进行调节,非常适合高精度、快响应的控制系统。实现双电机消隙即实现力矩关系图中的力矩分配输出,本系统力矩分配采用DSP数据总线和DA转换芯片输出。经过位置闭环和速度闭环计算出实时力矩大小,再经过偏置力矩算法处理,分别计算出两个电机的输出力矩大小并进行量化,然后将量化后的数字量通过DSP数据总线分时写入到8 bit双通道DA芯片TLC7528的A通道和B通道,DA输出力矩指令经过信号调理电路后,分别作为两个驱动功放的力矩指令,从而实现了偏置力矩的输出。

2.2 误差补偿技术

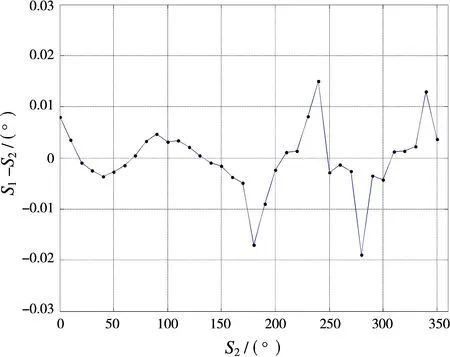

由于转台在安装过程中不可避免地存在轴系误差及旋转变压器安装误差,该误差会通过位置反馈单元累加到控制系统中,从而导致控制无法消除的误差。为了修正转台轴系误差和旋转变压器安装误差,本控制系统采用光学仪器对转台的绝对位置进行标定和控制补偿。控制转台从0°~360°每间隔10°用光学测角仪测试转台实际的角度S1,并记录相应时刻的编码器输出角度值S2(理论值),以二者差ΔS作为纵坐标,转台角度理论值S2作为横坐标,利用傅里叶级数对该36个点的误差数据进行拟合,得到转台的误差拟合函数,下方位转台标定误差图如图4所示[3]。在控制系统定位过程中,通过拟合函数计算目标位置的误差,并将该误差补偿到控制指令中,从而实现了转台的误差补偿,提高了转台的定位精度。

图4 下方位转台标定误差

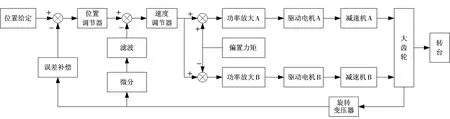

2.3 双电机闭环控制系统

三轴测试转台要求上、下方位轴能够在0°~360°范围内精确定位及连续扫描,俯仰轴实现-45°~90°范围内精确定位。三轴均实现位置、速度、电流三闭环控制,双电机闭环控制系统原理图如图5所示[4]。

图5 双电机闭环控制系统原理图

本闭环控制系统与常规的控制系统相比具有以下特点:双电机控制系统旨在提高系统定位精度,为此在位置反馈作了前馈补偿运算。由于测试转台转速较低,转速波动幅度相对转速较大,导致速度调节器不稳定,速度环输出超调过大或者欠阻尼振荡,从而导致双电机输出力矩不协调,出现减速机与齿轮频繁撞击现象,因此本控制系统对转速作了17阶FIR低通窗口滤波,以得到平滑、稳定的速度反馈,便于更好地协调双电机控制。

3 控制系统软件设计

三轴测试转台软件主要由上位机监控软件和控制系统软件组成,监控软件在Visual C++6.0编程环境下,通过UDP串口协议与DSP控制板发送控制指令、接收转台状态,并显示实时位置、故障、速度等信息。控制系统主要是实现三轴定位控制,其核心为主程序控制流程和调节器算法,下文对主程序和调节器作详细分析。

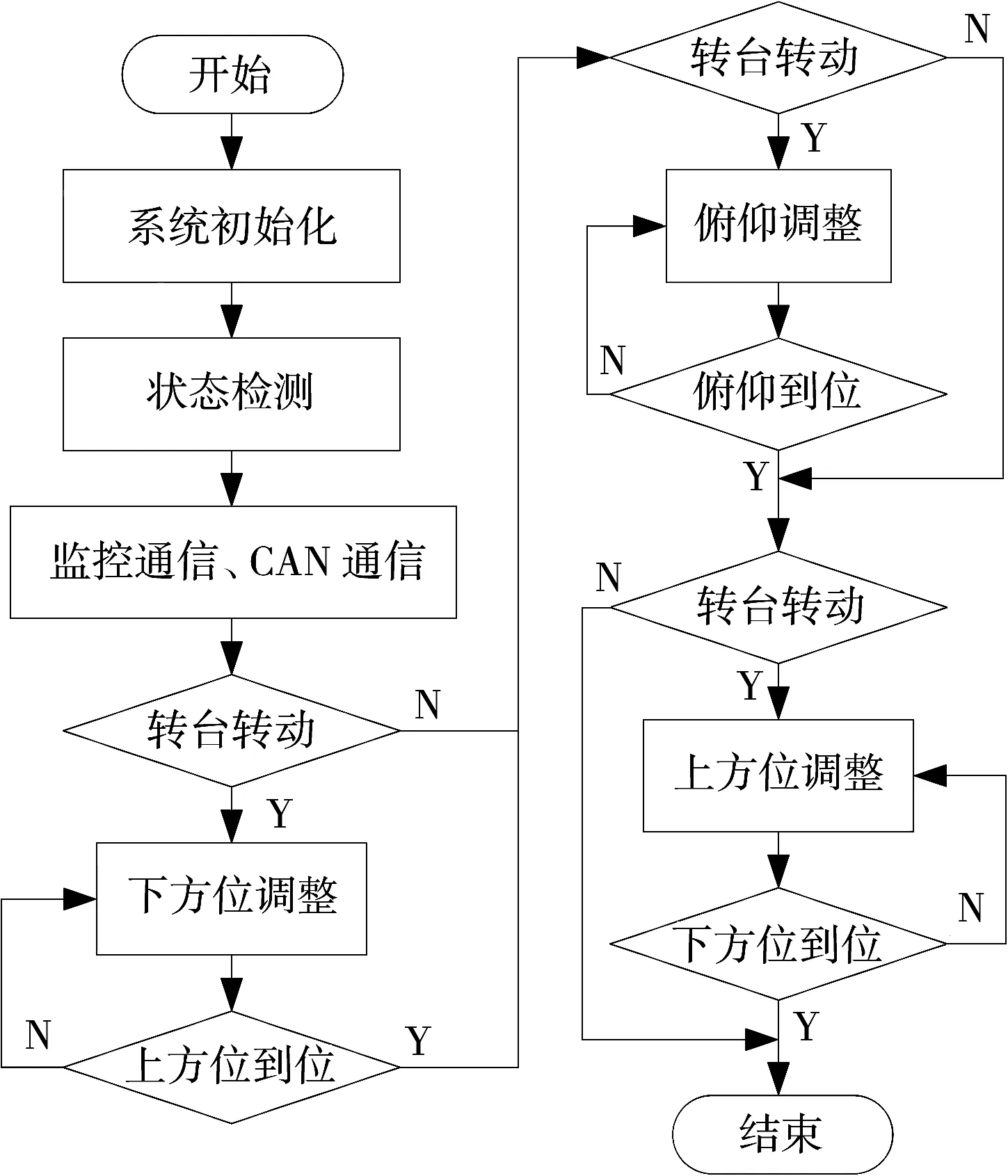

3.1 控制系统主程序设计

三轴测试转台要求实现上方位轴、下方位轴能够在0°~360°范围内定位及连续运行,要求在俯仰方向实现-45°~90°范围内定位运行,从而实现对空间目标的指向。完成目标指向的关键是协调3个轴向合理的运行,控制系统主程序流程如图6所示,系统上电后首先进行系统初始化,检查系统状态,继而通过UDP和CAN分别实现监控通信和三轴间通信,然后依次判断并执行下方位、俯仰、上方位运行,最终实现三轴定位。

图6 控制系统主程序流程

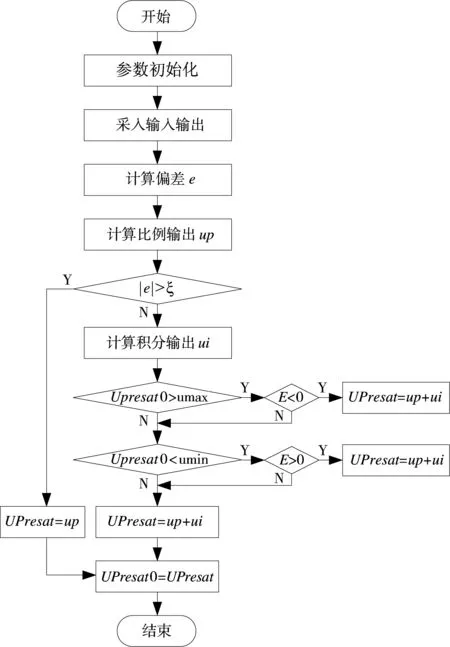

3.2 调节器设计

由于测试转台适用于定位系统,并且采用了双电机消隙,因此对调节器提出了较高要求。首先,定位系统不允许系统有超调的存在,其次,调节器有过大超调也会导致调节器输出波动,从而导致双电机输出力矩不协调,出现减速机齿轮频繁撞击现象。为了避免减速机齿轮撞击现象,提高控制系统的响应速度、稳定性及消除位置超调量,调节器用分段抗饱和的积分分离智能PI调节器,分段抗饱和的积分分离智能PI调节器程序流程如图7所示[5]。

图7 分段抗饱和积分分离PI程序流程

3.3 软件优化算法设计

由该测试三轴转台使用场合的特殊性,位置不允许有超调量,转台运行速度慢,又由于采用双电机驱动,转台惯量较大,转速平稳性较差,给控制带来了一些困难。得益于TMS320F28335处理器具备的浮点运算能力、150 MHz处理速度及中断处理功能,控制系统采用10 k Hz高频中断来处理闭环控制和实时检测位置超调量,并采用分段抗饱和智能PI调节器,并按照无超调的边界条件优化PI参数,从而避免位置的超调。为了得到平稳的速度反馈,对反馈速度进行了17阶FIR窗口滤波,并采用MATLAB FDATool对滤波器参数进行了优化设计,实现了稳定的速度闭环控制。

4 结束语

本文以紧密三轴测试转台为研究对象,在齿轮设计及加工要求不高的情况下,采用高性能浮点DSP处理芯片、双电机消隙的控制策略、智能PID控制器相结合的设计方法,实现了消除传动回差及控制超调,实现了三轴精密定位要求,目前该测试转台正在试运行阶段。经过长时间的试运行试验,转台运行稳定可靠、转速平稳、定位响应快,在测试过程中,每隔60°选取一个测试点,测试结果误差均小于±0.01°,满足指标要求,试验结果表明该控制系统设计达到了较高的控制精度和良好的动态性能。

[1]汤辉,吴影生.双电机驱动精密二维测试转台伺服系统设计与实现[J].电子机械工程,2009,25(5):38-40.

[2]程登元.一种双电机消隙伺服系统[J].雷达科学与技术,2009,7(5):393-396.

[3]韩旭.MIMU标定及误差补偿技术研究[D].南京:南京理工大学,2014.

[4]刘笃喜,程益恒,赵小军,等.双电机驱动卷绕式系统转速同步控制研究[J].机械制造,2012,50(8):32-35.

[5]刘金琨.先进PID控制与MATLAB仿真[M].3版.北京:电子工业出版社,2011:10-36.