井下水力压裂穿层钻孔封孔工艺

南北豪 张瑞林,2

(1.河南理工大学安全科学与工程学院;2.河南工程学院安全工程学院)

井下水力压裂穿层钻孔封孔工艺

南北豪1张瑞林1,2

(1.河南理工大学安全科学与工程学院;2.河南工程学院安全工程学院)

为提高煤矿井下水力压裂穿层钻孔的封孔效果,减少封孔材料消耗,降低封孔成本,简化封孔工艺,分析了煤矿井下水力压裂增透技术的封孔机理,针对封孔时出现的3类裂隙提出了对应的密封方法。在此基础上研究了水力压裂穿层上向钻孔“三段式”封孔工艺,确定了该封孔工艺的基本参数。通过将该封孔工艺应用于临涣煤矿,验证了其有效性。

水力压裂 穿层钻孔 “三段式”封孔工艺 裂隙

煤矿井下水力压裂增透技术涉及打钻、封孔、压裂、抽采等一系列复杂的工艺环节,压裂试验中经常发生漏水、蹿浆跑浆等现象,导致压裂失败[1]。在穿层钻孔水力压裂试验中,高质量的封孔是水力压裂成功的前提和保障[2]。现阶段,国内外用于煤矿井下水力压裂钻孔的封孔技术主要有常规水泥砂浆封孔、聚氨酯封孔、复合化学材料封孔、封孔器封孔等。其中,常规水泥砂浆具有原料易获取、操作简便等优点,但压裂孔壁与破碎围岩间的裂隙不易封堵,密封效果差;聚氨酯材料具有一定的毒性,与钻孔壁煤岩体的胶结能力弱且材料固化后抗高压能力差;复合化学材料配方成分较多,制取工艺复杂且昂贵,推广应用较困难[3];封孔器封孔时胶囊易受高压破裂,封孔成功率低、回收率低、材料价格高,造成封孔成本较高[1]。煤矿井下水力压裂钻孔封孔技术的应用和推广须解决3个问题:①封孔抗高压性能好,确保密封效果;②封孔材料配比简单、价格低廉、无毒无害;③封孔工艺易掌握,便于推广。综合考虑封孔质量、封孔材料及工艺,本研究在分析压裂钻孔封孔机理及常规注浆工艺的基础上,研究“三段式”封孔工艺,通过现场试验验证其实用性。

1 水力压裂封孔机理

压裂钻孔密封段泄漏裂隙由钻孔周围裂隙圈、煤(岩)体裂隙、密封材料自身裂隙组成[1],研究不同类型的裂隙特点是改进封孔技术的前提。井下水力压裂穿层钻孔封孔的目的:①封闭钻孔与压裂管之间的空隙,确保封孔材料与压裂管和煤层之间有很好的黏结性,避免高压水击穿封孔材料;②封闭煤(岩)体裂隙圈中的裂隙,隔断裂隙圈中裂隙间的联系;③封闭煤(岩)体中的原生裂隙,防止压裂过程中压裂液从岩石原生裂隙中过度滤失。

1.1 钻孔与压裂管之间空隙密封

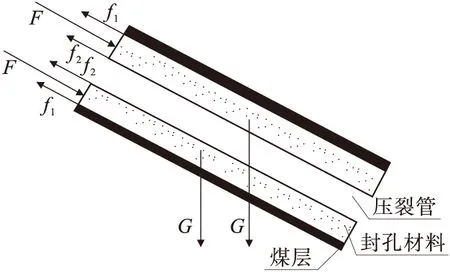

压裂管与钻孔之间存在大量空隙,对该类空隙采用封孔材料进行密封时,应考虑封孔材料与钻孔壁之间的黏结力f1、封孔材料与压裂管之间的黏结力f2、最大注水压力时水压对封孔材料的压力F、封孔材料自身重力G以及钻孔倾角θ[2]等因素,封孔段受力情况见图1。穿层钻孔水力压裂时,确保空隙密闭,须满足F+Gsinθ≤f1+f2.

图1 封孔段受力示意

1.2 煤(岩)体裂隙圈内裂隙密封

在钻孔施工之前,煤(岩)体处于平衡状态,钻孔施工后,瓦斯压力和围岩应力重新分布,钻孔周围煤体瞬间发生弹性、塑性变形,其周围的煤(岩)体可分为破碎区、塑性区和弹性区。钻孔周围的裂隙圈主要由破碎区构成,其径向裂隙圈直径一般为施工直径的3倍以上[3- 4]。注入的封孔材料进入裂隙圈中的裂隙后,隔断裂隙圈中煤(岩)体与外界联通,降低漏水,减小水压损失。

1.3 煤(岩)体原生裂隙密封

待压裂区内可能存在煤(岩)原生裂隙较发育的情况,可能导致高压水注入过程中过度滤失且滤失范围较广,从而造成压裂钻孔中注入高压水的有效流量和压力作用无法使周围煤(岩)充分破断甚至减弱裂隙延展[5-6]。为防止沿走向高压水顺煤(岩)层过度滤失,确保水力压裂卸压增透的功效,可沿煤层走向在压裂钻孔两侧一定距离的部位施工1组煤(岩)原始裂隙封堵钻孔,高压注入水泥砂浆封堵钻孔周围煤(岩)中的原始裂隙,3个钻孔基本可形成一面沿倾向控制的扇形密闭墙,使压裂在一个相对密闭的煤层段中进行,降低原生裂隙的影响。

2 “三段式”封孔工艺

井下水力压裂穿层钻孔封孔时,针对受到扰动岩层的3类裂隙,在常规水泥砂浆封孔工艺的基础上进行了改进,采用“三段式”注浆封孔工艺,即每个钻孔封孔分3个注浆阶段,3次注浆成孔。

2.1 施工工艺

(1)材料准备。将压裂泵、压裂管、注浆管、聚氨酯、膨胀水泥等运送至压裂点,准备动力风源,风压0.2~0.6 MPa。

(2)打孔。在压裂地点利用全液压钻机,采用直径为118 mm钻头进行钻孔,孔深超过围岩松动的破坏范围,有一定的冗余系数,孔深取20 m(可根据压裂钻场空间关系调整钻孔深度,应为所在空间沿钻孔方向宽度的5倍以上)。

(3)下套管。在大孔中导入外径为108 mm的塑料套管,套管壁和钻孔壁之间导入5 m长外径为8 mm的塑料回气管。套管壁、钻孔壁与回气管之间的空隙用聚氨酯进行简单固定,用回气管注入水泥浆液进行封堵,封堵长度小于5 m。

(4)高压注浆。采用注浆泵向套管内注入水泥浆液,直至浆液从回气管流出,回气管端部封闭。2 h 后,采用高压注浆泵注入水泥浆液,待压力稳定为3 MPa时停止。

(5)扩孔。在原钻孔地点打直径为113 mm的同心圆孔,钻孔打至需要压裂的煤层或顶板部位。下套管、注浆的目的在于稳固原本较破碎的底板岩巷顶板,重新扩孔后,压裂孔附近较坚硬,封孔与压裂效果较好。

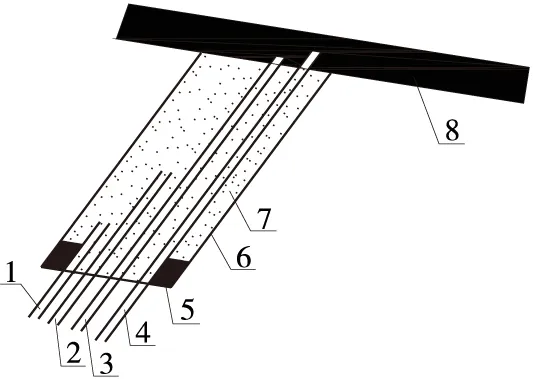

(6)封孔。采用“三段式”封孔工艺,利用水泥浆进行封孔,如图2所示。首先在孔内导入3根注浆管和1根压裂管,3根注浆管长度分别为孔深的1/4、1/2、2/3,压裂管直通煤层,在孔口处用膨胀水泥封1~3 m;然后先从1#管注入水泥浆,直至浆液从2#管返出后停止,等待3 h,从2#管注入水泥浆直至3#管返浆后停止,等待3 h;最后对3#管注浆,直至浆液从压裂管返浆后停止。

图2 “三段式”封孔工艺

2.2 适用条件

“三段式”封孔工艺适用于井下水力压裂上行穿层孔,适合在岩石构造、原生裂隙不甚发育的区域使用;对煤层顶底板含有少量水的钻孔也可使用,经过下套管注浆过程,钻场内钻孔附近围岩较破碎时也可采用,该工艺要求钻孔角度不小于10°。

3 应用实例

3.1 试验结果

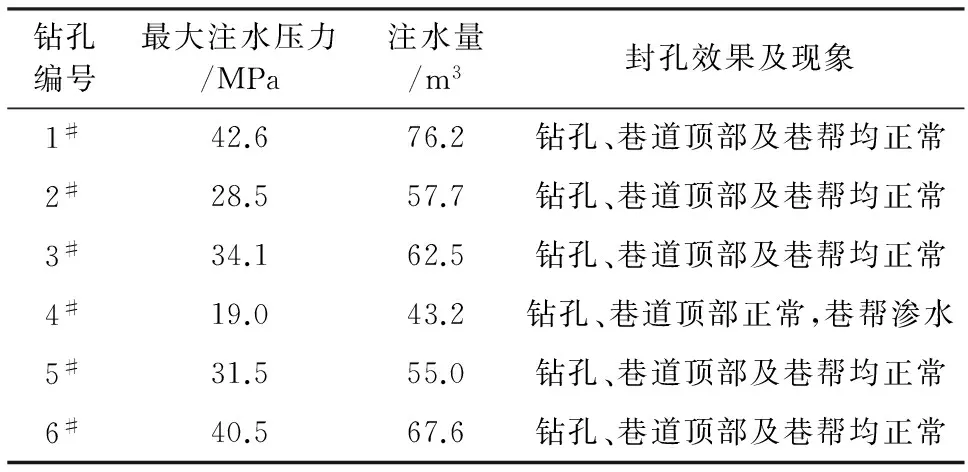

在临涣煤矿9#煤层底板岩巷Ⅰ-13#采区9134里机巷施工顶板穿层钻孔对9136工作面进行水力压裂试验。9#煤层底板深394.30 m,煤层厚1.05~1.90 m,煤层倾角10°~15°,煤层底板为泥岩,顶板为粉砂岩。2014年7—10月在试验区布置了6个穿层压裂钻孔,分别位于Ⅰ-13#采区里机巷9#、11#、13#、15#、17#钻场。钻场内有瓦斯抽放孔,顶板裂隙较发育,故须采用打孔、下套管、注浆、扩孔法打钻孔,其中大孔直径118 mm,套管外径108 mm,套管长20 m,压裂管外径42 mm。注浆管封孔采用“三段式”封孔工艺,每个阶段提前根据封孔长度确定封孔剂的使用量,用注浆泵一次连续将封孔剂注入钻孔内,使注入的化学药剂最小膨胀量为所需量的1~2倍。试验中的封孔参数见表1。

表1 水力压裂穿层钻孔“三段式”封孔参数

3.2 封孔效果

压裂孔封孔效果见表2。由表2可知:4#压裂孔在试验时巷帮出现渗水现象,主要原因是在高压水的作用下煤(岩)体的劈裂裂缝与钻孔周围巷帮的裂隙贯通,导致巷帮渗水;所有压裂孔孔口无漏水、渗水现象,说明下套管—注浆—扩孔工艺对压裂管壁与围岩间的裂隙封堵效果较好;其余压裂孔均达到了预期的封孔效果。综合分析,穿层钻孔“三段式”封孔工艺在临涣煤矿取得了较好的应用效果。

表2 水力压裂穿层钻孔“三段式”封孔效果

4 结 语

针对井下水力压裂穿层钻孔封孔时出现的3类裂隙,提出了“三段式”注浆封孔工艺,该工艺采用水泥砂浆作为封孔材料直接封孔,降低了封孔成本,封孔工艺简单,易于掌握和操作。通过临涣煤矿封孔试验,验证了该工艺的可行性,对于类似矿井水力压裂钻孔封孔有一定的参考价值。

[1] 吕有厂,王玉杰,张建华,等.井下水力压裂钻孔封孔技术研究与实践[J].煤矿现代化,2010(6):33-34.

[2] 葛兆龙,梅绪东,卢义玉,等.煤矿井下水力压裂钻孔封孔力学模型及试验研究[J].岩土力学,2014(7):1907-1913.

[3] 葛兆龙,梅绪东,卢义玉,等.煤矿井下新型水力压裂封孔材料优化及封孔参数研究[J].应用基础与工程科学学报,2014(6):1128-1139.

[4] 蒋 乾,张瑞林.临涣煤矿穿层钻孔水力压裂技术应用研究[J].工矿自动化,2015(1):67-70.

[5] 田坤云,郭德勇,张瑞林.高压水载荷下煤体裂缝的起裂判据及延展规律[J].辽宁工程技术大学学报:自然科学版,2014(7):892-897.

[6] 黄旭超,何 清,程建圣,等.复杂地质条件下测压钻孔的几种封孔工艺[J].能源技术与管理,2009(1):37-39.

2015-07-28)

南北豪(1988—),男,硕士研究生,454003 河南省焦作市高新区。