短纤维增强型聚丙烯基复合材料的性能研究*

肖 瑞,李晓平,吴章康

(云南省木材胶黏剂及胶合制品重点实验室,西南林业大学,云南 昆明650224)

木塑复合材料是一种具有塑料和木材双重特性的新型材料,可普遍应用于建筑、家具和汽车制造等领域,具有可回收再利用的特性,成为目前的研究热点[1]。木塑复合材料的制备过程就是一个木质材料与塑料均匀混合后在高温高压条件下经过挤出、平压或注塑成型制成产品的制备过程[2]。影响木塑复合材料性能的关键因素就是原料形态以及木质材料与塑料之间的混合性和两者之间的相容性[3~4]。目前,由于木粉和塑料的混合比起木纤维和塑料的混合相对来说更容易,所以目前木塑复合材料的制备以木粉填充为主,但木粉不具有纤维形态,在木塑复合材料中起到的主要作用是填充而不是增强,为了使木质材料不仅可以起到填充作用还能起到增强作用,就必须保留纤维的原始状态,以达到增强木塑复合材料机械性能的目的。

目前,对于利用木纤维代替木粉制备木塑复合材料,长纤维在国内外有较多的研究,而利用短纤维的研究国内外的报道比较少。长纤维增强的木塑复合材料通常被用来制备结构材料或者汽车挡板,当利用韧皮型长纤维来制备木塑复合材料时,则将长纤维织成布、纺成纱,然后将塑料制备成薄膜或者抽成丝,以解决塑料和纤维无法混合均匀的问题[5~6]。国内外学者利用短纤维作为增强材料制备木塑复合材料的研究表明,由于纤维具有一定的长度,故纤维在木塑复合材料的制备中可以起到很好的增强作用[7~9],但是目前还没有一个很好的混合方法可以将短纤维和塑料比较均匀的混合在一起。当热塑性聚合物同纤维木质材料混合,混合物的熔体流动性往往会下降并且其加工也变得困难,对于纤维素含量高的复合材料这种趋势更加明显。纤维的长度和分布在基于纤维的产品的加工和机械性能中发挥着重要作用,机械性能随着纤维长度增加而增强,而吸水性能下降。木纤维尺寸对木塑复合材料的发泡性能也产生影响,小尺寸的木纤维在木塑复合材料发泡中提供了更好的发泡性能[10];利用纤维制备木塑复合材料,最大的难题就是原料共混,经过前期研究,在已经初步解决短纤维与塑料之间共混并申请了国家发明专利的基础上,本研究进一步分析不同原料配比、板材密度对纤维增强型木塑复合材料物理力学性能的影响;另外,碱处理是改善木塑复合材料胶合界面和提高木塑复合材料物理力学性能的重要手段[11~12],论文将进一步研究碱处理对纤维增强型木塑复合材料的影响,为制备出优质的纤维增强型木塑复合材料奠定基础。总之,本研究的目的就是要以短纤维为增强材料聚丙烯树脂为基质,制备出一种相比木质或非木质粉状木塑复合材料,物理力学性能更优、质量更轻、强度更高的新型木塑复合材料,同时改善和优化木塑复合材料的制备工艺。

1 材料与方法

1.1 试验材料

木材刨花 桉树 (Eucalyptus)的木材刨花,由昆明新飞林人造板有限公司提供,后在实验室制备成纤维,纤维的长度为0.5~1.5 mm。

工业大麻杆 大麻 (Cannabis sativa)秆来自云南工业大麻股份有限公司的“云麻一号”,纤维自制,纤维长度为0.3~1.1 mm。

聚丙烯树脂 白色,无味固体,熔点165~170℃,抗拉强度≥500 MPa,弹性模量≥3 850 MPa,市购。

NaOH 固体颗粒状,分析纯,市购。

1.2 试验方法

(1)纤维制备 工业大麻秆、木材刨花含水率40%~50%,将工业大麻秆破碎成长度为10~20 mm的碎料,然后分别将大麻秆碎料和木屑置于100~110℃条件下蒸煮2-3 h,对蒸煮软化后的碎料进行热磨,磨盘间隙为0.5~0.8 mm,分别得到工业大麻秆纤维和木纤维,纤维干燥至含水率为10%左右。

(2)板材制备 热压参数为起始热压压力9~10 MPa,两次卸压;热压时间10 min;热压温度190℃;板材幅面长×宽250 mm×250 mm;板材目标厚度4 mm。同一工艺下重复5次,制备5块木塑复合材料。采用的设备为平板硫化机 (青岛鑫城一鸣橡胶机械有限公司生产,热压温度为常温~300℃,表压力0~30 MPa)。

1.3 试验设计

(1)同一工艺条件下,制备木纤维与聚丙烯不同配比的木纤维/聚丙烯复合材料,其木纤维占总质量的百分比分别为30%、40%、50%、60%、70%;板材目标密度0.55 g/cm3;确定最佳配料比。

(2)按照原料 (木纤维︰聚丙烯)配比为50︰50,在同一工艺条件下,制备不同密度的木纤维/聚丙烯复合材料,其复合材料的密度分别为0.55 g/cm3、0.60 g/cm3、0.65 g/cm3、0.70 g/cm3和0.83 g/cm35种密度。

(3)按照原料配比为50︰50,板材目标密度0.83 g/cm3,同一工艺条件下,制备不同浓度碱处理的木纤维/聚丙烯和大麻秆纤维/聚丙烯复合材料,其中碱处理浓度分别为0、1%、3%和5%4种浓度。将木材纤维或者大麻秆纤维和浓度分别为1%、3%、5%的碱溶液按照质量比为1︰100进行混合,处理时间为1 h,处理温度为100℃。

1.4 性能测试

按照国家标准 (GB/T 17657-1999)测试其性能。分别测试复合材料的静曲强度、弹性模量、24 h吸水率、24 h吸水厚度膨胀率 (每种试样取5块板材,重复测试20组,求平均值)。采用设备为万能力学实验机 (日本岛津公司),可以测试塑料、金属、木材等产品的抗弯、抗拉、拉伸、抗剪、抗压等各项力学性能。

2 结果与分析

2.1 不同原料配比对复合材料的物理力学性能的影响

不同原料配比的木纤维/聚丙烯复合材料的静曲强度、弹性模量、24 h吸水率、24 h吸水厚度膨胀率的测试结果见表1。

表1 不同原料配比复合材料的物理力学性能Tab.1 The physical and mechanical properties of composite of the different ratios

由表1可知,当木纤维与聚丙烯的配比为30︰70时,复合材料表现出最佳的物理力学性能,随着木纤维含量的增加,复合材料的物理力学性能呈下降趋势。影响复合材料力学强度的原因可能是,木纤维含量的增加,容易出现木纤维团聚现象,使熔体流动性降低,成型困难。同时,木纤维含量的增加导致极性的木纤维和非极性的聚丙烯相容性不好,两相界面黏合力薄弱。影响复合材料物理性能的主要原因是木纤维中含有大量亲水的极性羟基,木纤维含量越大,木纤维/聚丙烯复合材料间的空隙越多,复合材料吸水越多[13~14]。其中,当木纤维与聚丙烯的配比为30︰70时,复合材料的静曲强度和弹性模量最大分别为19.69 MPa和1 695.11 MPa,复合材料的吸水率和吸水厚度膨胀率最小分别为32.16%和1.96%。由于试验设计中板材目标密度仅为0.55 g/cm3,所以5种不同配比的复合材料的物理力学性能均达不到行业标准要求,为了提高板材的力学性能,下面将进一步研究不同密度对复合材料物理力学性能的影响。同时,综合成本和复合材料的物理力学性能两方面考虑,将以后研究中的复合材料的原料配比选定为50︰50。

2.2 不同密度对复合材料的物理力学性能的影响

按照原料配比为50︰50,不同密度的木纤维/聚丙烯复合材料的静曲强度、弹性模量、24 h吸水率、24 h吸水厚度膨胀率的测试结果见表2。

表2 不同密度复合材料的物理力学性能Tab.2 The physical and mechanical properties of composite of the different densities

由表2可知,随着密度的增大,复合材料的力学性能总体呈递增的趋势。当复合材料的密度为0.83 g/cm3时,复合材料的静曲强度最大。复合材料力学性能增强的原因是随着复合材料密度的增加,复合材料的密实度增强。同时,木纤维作为刚性材料,随着其填充量增加,复合材料抵抗外力的能力也增大。由于复合材料密实度的提高,木纤维/聚丙烯复合材料间的空隙减少,进入复合材料里面的水分减少,吸水率降低。影响复合材料吸水厚度膨胀率的是木纤维的含水率、板材密度和含水率等因素综合影响的结果[15~16]。当板材密度为0.55 g/cm3时,板材的吸水厚度膨胀率最小,一方面原因可能是木材是亲水性物质,当板材密度偏小时,板材的单位体积的木纤维含量较小,吸水性较差。另一方面原因可能是板材的密度较低,木纤维的塑性和可压缩性较好,使得板材的弹性恢复能力减小,板材的吸水厚度膨胀率降低。

2.3 碱处理对短纤维增强型聚丙烯基复合材料物

理力学性能的影响

分别对木纤维和大麻秆纤维在一定条件下进行不同浓度的碱处理,制备出木纤维/聚丙烯和大麻秆纤维/聚丙烯复合材料,观察不同浓度的碱处理对两种复合材料的物理力学性能的影响;分别见表3和表4所示。

(1)碱处理对木纤维/聚丙烯复合材料物理力学性能的影响。

表3 不同浓度碱处理木纤维增强复合材料的物理力学性能Tab.3 The physical and mechanical properties of wood fiber reinforced composite of the different concentrations of alkali treatment

由表3可知,碱处理对木纤维/聚丙烯复合材料的物理力学性能有较大的改善。当碱处理浓度从0%增加到5%时,复合材料的静曲强度提高10.14%,弹性模量提高25.39%,24 h吸水厚度膨胀率降低43.11%。碱处理增大木纤维表面的粗糙度,去除其中的木质素、蜡质和果胶,使纤维素含量增大,单纤的强力提高,可增大纤维与基体的有效接触面积,同时降低其表面极性,使两相的极性相近,塑料和木纤维之间的相容性,从而提高复合材料的物理力学性能[17]。

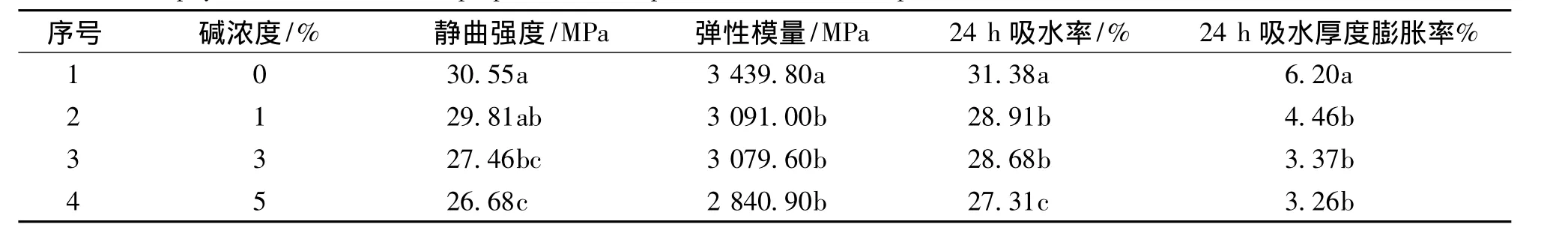

(2)碱处理对大麻秆纤维/聚丙烯复合材料物理力学性能的影响。

不同浓度碱处理大麻秆纤维/聚丙烯复合材料的静曲强度、弹性模量、24 h吸水率、24 h吸水厚度膨胀率的测试结果见表4。

表4 不同浓度碱处理大麻秆纤维增强复合材料的物理力学性能Tab.4 The physical and mechanical properties of hemp fiber reinforced composite of the different concentrations of alkali treatment

由表4可知,随着碱处理浓度的增加,大麻秆纤维/聚丙烯复合材料的力学性能呈下降趋势,物理性能得到较大改善。复合材料力学性能下降的原因可能是,大麻秆纤维作为增强材料,旨在利用纤维在树脂基体中可以形成交织,从而提高了复合材料力学性能。而当大麻秆纤维经过碱液处理后,纤维由于结晶度增加而变得更加坚硬而又脆弱,强度变大但柔顺性却变差,当受到应力作用时,这些纤维不能很好地在复合材料的界面上传递应力,从而使得这些纤维发生断裂,导致复合材料的力学性能降低[18]。由于碱处理去除纤维表面的部分木质素和半纤维素等吸水物质,从而使得复合材料的物理性能得到改善,当碱处理浓度从0%增加到5%时,复合材料的吸水厚度膨胀率降低47.42%。

3 结语

(1)原料配比对木纤维/聚丙烯复合材料的物理力学性能有显著影响;当木纤维与聚丙烯配比为30︰70时,复合材料表现出最佳的物理力学性能。随着木纤维含量的增加,复合材料的物理力学性能呈下降趋势。

(2)密度对木纤维/聚丙烯复合材料的物理力学性能有显著影响。随着复合材料密度的增加,复合材料的力学性能呈上升趋势。

(3)不同浓度的碱处理对木纤维/聚丙烯和大麻秆纤维/聚丙烯复合材料的物理力学性能均有显著影响。随着碱处理浓度的增加,木纤维/聚丙烯和大麻秆纤维/聚丙烯复合材料的物理性能得到较大改善,木纤维/聚丙烯复合材料力学性能在一定程度上得到提高。

综合以上分析,不同的原料配比、板材密度以及不同浓度的碱处理均会对短纤维增强型聚丙烯基复合材料的物理力学性能产生显著影响。为改善短纤维增强型聚丙烯基复合材料的物理力学性能,可进一步研究添加偶联剂和对纤维进行酶处理使得复合材料的物理力学性能均能达到行业标准《挤压木塑复合板材》LY/T 1613-2004(静曲强度 >20MPa,弹性模量>1 800 MPa,24 h吸水厚度膨胀率<1%)的要求。

[1]徐庆艳.木塑复合材料的应用现状及发展前景[J].中国石油和化工标准与质量,2013(14):211.

[2]牛笑一.木塑复合材料及其发展[J].家具与室内装饰,2011(1):88-89.

[3]钱 晨,杨 斌,夏 茹,等.木塑复合材料界面改性研究进展[J].塑料工业,2013,41(5):16-42.

[4]滕国敏,张 勇,万超瑛,等.木塑复合材料的界面改性方法[J].化工新型材料,2005,33(5):7-9.

[5]刘晓烨,戴干策.黄麻纤维毡的表面处理及其增强聚丙烯复合材料的力学性能[J].复合材料学报,2006,23(5):63-69.

[6]刘丽妍,王 瑞.亚麻纤维增强热固性树脂复合材料板材的研究[J].玻璃钢/复合材料,2004(4):29-32.

[7]CHAHARMAHALI,M.MIRBAGHERI,J.&M.TAJVIDI.Mechanical and physical properties of wood-plastic composite panels[J].Journal of Reinforced Plastics and Composites,2010,29(2):310-319.

[8]Migneault,S.Koubaa,A.Erchiqui,et al.Effect of fiber length on processing and properties of extruded wood-fiber/HDPE composites[J].Journal of Applied Pol-ymer Science,2008,110:1085-1092.

[9]Ito,H.Hattori,H.Hirai,et al.Effect of sphericalsilica on the molding and properties of cellulose/plastic composite with high cellulose content[J].Journal of Wood Chemistry and Technology,2010,30(2):175-185.

[10]Guo,G.Lee,Y.H.Rizvi,et al.Influence of wood fiber size on extrusion foaming of wood fiber/HDPE composites[J].Journal of Applied Polymer Science,2008,107:3505-3511.

[11]苏晓芬,生 瑜.木塑复合材料界面改性方法研究进展[J].广州化工,2013,41(3):25-27.

[12]董二莹,任元林,金银山,等.木塑复合材料界面改性研究进展[J].天津工业大学学报,2013,32(1):48-51.

[13]王立多.聚丙烯/亚麻纤维复合材料结构与性能的研究[D].天津:天津科技大学,2011:1-88.

[14]梁梦杰,吕 群,蔡培鑫,等.聚乙烯基木塑复合材料的吸水性及其影响[J].塑料,2012,41(6):46-59.

[15]王新洲,邓玉和,王 伟,等.芦苇中(高)密度纤维板的研究[J].林产工业,2010,37(2):19-25.

[16]勾智丽.降低人造板吸水厚度膨胀率的措施[J].内蒙古林业调查设计,2006,29(3):78-80.

[17]刘 丹,叶张龙,王春红,等.碱处理对竹纤维增强聚乳酸基复合材料力学性能的影响[J].产业用纺织品,2013(3):23-27.

[18]雷 文,任 超,杨 涛,等.碱处理对不饱和聚酯树脂/苎麻布复合材料力学性能及界面形貌的影响[J].玻璃钢/复合材料,2007(5):31-34.