微间隙焊缝磁光成像跟踪回归检测新方法

甄任贺

(1.广东技术师范学院自动化学院,广东广州510635;2.广东工业大学机电工程学院,广东广州510006)

微间隙焊缝磁光成像跟踪回归检测新方法

甄任贺1,2

(1.广东技术师范学院自动化学院,广东广州510635;2.广东工业大学机电工程学院,广东广州510006)

针对激光焊接紧密对接微间隙焊缝,构建以磁光传感器为核心的微间隙焊缝检测系统,通过该检测系统检测出反映焊缝特征的磁光图像。通过分析磁光图像的特点,确定了测量系统形成磁光图像机理是由于恒定电磁场在焊缝两侧产生极性相反的磁极,不同极性的磁场会使偏振光有不同的旋转方向,通过磁旋光效应形成焊缝磁光图。对焊缝磁光图进行多种数字化处理,获得其对应的二值化焊缝图像;利用回归分析方法,建立和验证铁磁焊件微间隙焊缝设定偏差与焊缝位置测量偏差的关系模型,确定二元回归建模对微间隙焊缝应用磁光成像跟踪方法具有很高的精度。

磁光检测;激光焊接;图像处理;中值滤波

0 前言

激光焊接在制造业中有着广泛的应用,其具有功率密度高、大深宽比、热影响区小等诸多优点[1-2],而精确跟踪焊缝轨迹是保证激光焊接质量好坏的前提,因此在焊接过程中必须使激光束光斑中心始终对正焊缝中心线[3],也就是说,激光焊接需要解决的关键问题是准确地确定焊接时焊缝所在位置的准确信息。

一般焊缝跟踪方法是采用电弧传感器、接触式、非接触传感器等进行的,但这种传统的焊缝跟踪方法对激光焊接所要求的紧密对接、无坡口和肉眼难以分辨的微间隙焊缝以及不可见焊缝,往往不能很好地满足,因此探讨一种能很好地满足这种激光焊接所要求的焊缝跟踪新技术成为一种迫切的要求。

磁光成像检测技术是一种比较新的检测技术手段,目前主要用于飞机机身的检测,如它的铝组件、钢和钛合金铝结构的表层,亚表层缺陷检测[4]。本研究利用磁光成像机理,构建成一个检测系统,并把该系统用于激光焊接的微间隙焊缝的跟踪回归检测分析。

1 磁光成像检测机理

1.1 磁致旋光效应

法拉第磁致旋光效应就是指当一束线偏振光穿过有旋光性特性的介质时,如果这时的介质中沿光线传播方向被加上外加磁场B,则光通过介质后,光的偏振面转过一角度θ,这种效应被称为法拉第效应,也就是磁致旋光效应。法拉第磁光效应如图1所示。

图1 法拉第磁光效应Fig.1 Schematic diagram of Faraday effec

在材料选定的情况下,偏振光偏振面旋转的转角θ与光的波长、外加磁场的磁感应强度B、光在介质中所走过的路程L相关,可用以下方程表示[5]

式中V为费尔德(Verdet)常数。

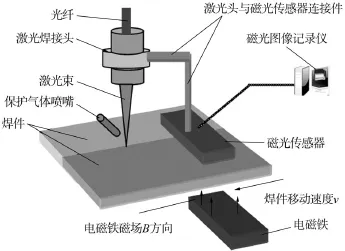

1.2 铁磁材料磁光成像激光焊接系统

1.2.1 磁光成像的激光焊接系统

铁磁焊件的磁光成像激光焊接系统如图2所示。铁磁焊件在伺服电机驱动下以速度v向左下方运动,电流可调的直流电磁铁固定安放在铁磁焊件的下方,当焊件经过直流电磁铁所在位置时,铁磁焊件被处于其下方的直流电磁铁的磁场磁化,由于磁光传感器被固定放置在铁磁焊件的上方,当焊件被放置下方的直流电磁铁磁化后,在磁光传感器所在位置形成反映焊缝信息的漏磁场分布,由于磁光效应使磁光传感器能检测出反映焊缝漏磁场信息的磁光图像。

图2 铁磁材料磁光成像的激光焊接系统Fig.2 Schematic diagram ofweldment in laser welding using MO imaging

1.2.2 磁光传感器构造

磁光传感器的内部如图3所示。从LED矩阵光源发出的光线,经起偏器起偏后,被转变为线偏振光,向下方通过磁光介质进入光反射面,被光反射面反射回来;由于光反射面下方的铁磁焊件被电磁铁磁场磁化,N极和S极在焊缝两侧端面形成,这两个磁极所激发的磁场在焊缝上方形成漏磁场,进而使对应测试处的垂直磁场分量发生了与其他位置不同的磁场变化。磁光介质在该漏磁场的作用下,使偏振光偏振面因磁旋光效应而旋转,随后包含了焊缝信息的线偏振光经检偏振器后被放置在其后方的CCD摄像头所接收,最终将携带焊缝信息的漏磁场分布转化为磁光图像显现出来,实现了对铁磁焊件焊缝的可视化检测。

图3 磁光传感器内部工作机理Fig.3 Schematic diagram ofmagneto-optic image device

2 最小二乘法原理

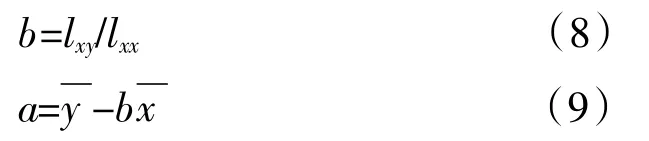

由最小二乘法原理[6],作直线回归,设回归的曲线为直线

直线的回归残差为

式中yi为输出函数值;xi为输入函数值;i为测量次数。

残差平方和为

对式(4)中的S分别求a、b的偏导数,令其偏导数为零,这样就可以确定残差平方和最小值。令

可以得到回归系数的表达式为

3 磁光图像特征分析

图4a为小于0.1mm的低碳钢试验实物,图4b为其利用磁光传感器获得的焊缝磁光彩色图。为分析彩色磁光图所对应焊缝的特征,先对其彩色磁光图进行中值滤波去噪、灰度转换,获得的图4c即为图4b对应的灰度图。图中的明亮区域和黑暗区域之间,可以看到一个明显的交界区域,该交界位置区域对应焊缝的位置则被认为这就是焊缝位置信息,由此可确定出焊缝中心的实际位置。对图4c中间位置的280行进行灰度分布提取,即可得到该行反映焊缝位置对应的磁场分布特征,获得的曲线如图4d所示。由图4d可知,曲线有两个峰值点,最大值对应的峰值点对应着灰度值在该处最大,在该处最明亮,考虑式(1),知道该处的N区磁感应强度最强,即对应的是焊缝漏磁场N区域垂直分量的最大值位置,其对应的偏振光的旋转角度θ在正方向取得最大值;在曲线最小值对应的位置,对应的是焊缝漏磁场S区域垂直分量的最大值位置,其对应的偏振光的旋转角θ在反方向取得最大值,对应着灰度图中最黑暗区域位置;考虑到焊缝两侧磁场的对称性,也就是旋转角θ具有对称性,所以其对应的磁光灰度图也具有对称性,因此可以认为,图4c中间过渡带的中心位置对应实际焊缝中心位置,即图4d曲线中两峰值之间的中间位置点即为焊缝实际中心点。

为验证利用磁光传感器进行焊缝跟踪的可能性,设计了一个焊缝斜偏差的跟踪试验。试验焊件为低碳钢,规格100mm×79mm×1.84mm,缝隙宽度0~0.1mm,焊接速度24mm/min(为了便于观察磁光传感器检测焊缝的效果,并考虑磁光图像处理时间,先设置在较低的速度下使磁光传感器相对于焊件运动),磁光传感器成像速度25幅/s,传感器分辨率2592×1944(单位:pixel)。对于焊缝中心位置的提取,可以对彩色磁光图先进行中值滤波,接着转换为灰度图及进行形态学等处理,获得二值化的焊缝磁光图,磁光图的过渡带中心位置就是焊缝中心位置测量值。

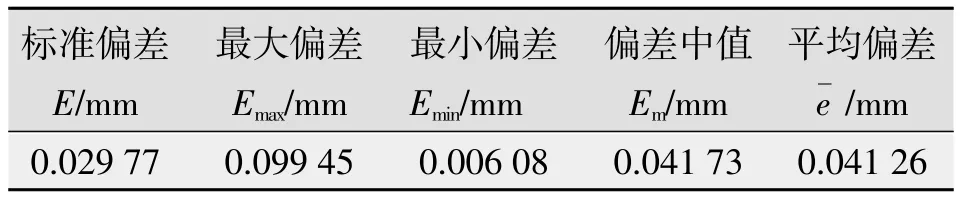

图5为试验设定的焊缝理论设定位置值变化曲线、焊缝测量位置值变化曲线及焊缝测量位置值拟合后的关系曲线。表1为焊缝理论设定位置与测量位置偏差的几种统计参数。其中偏差值e定义为

式中Wn为第n次测得的焊缝中心数值;Wa为对应的实际值。

标准偏差定义为

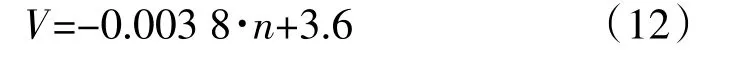

由图5可知,低碳钢的初始设定试验焊缝曲线与利用磁光实际测量焊缝曲线基本重合,说明用磁光传感器测量跟踪铁磁焊件微间隙焊缝具有良好的跟踪性能。偏差值略有变动,这是系统刚开始跟踪检测时的正常波动现象;经过一段时间后,偏差开始变大,随后又变小,这是由于焊缝本身原因造成的,肉眼看起来以为一样宽的缝隙,实际上还是略有变化;最后又变成略有起伏的偏差变化状态。由表1可知,根据磁光成像方法测量微间隙焊缝的测量精度很高。焊缝测量值随磁光图像序列变化的拟合方程为

图4 焊件、焊缝磁光图及其280行对应的灰度分布曲线Fig.4 Originalweldment,magneto-optic image of a weld joint and its gray level distribution curve

图5 低碳钢焊缝偏差设定值、拟合值与测量值关系曲线Fig.5 Set value,fitted valueandmeasured valueofweld joint

表1 低碳钢焊缝理论设定位置与测量位置偏差的统计Tab.1 Statistics ofmeasured error of weld joint

式中V为焊缝拟合偏差位置值;n为采样图像序列数。

由式(12)和图5可知,拟合直线基本与设定偏差直线重合,也基本与实测曲线重合,说明拟合直线能反映焊缝偏差的状况。

图6为焊缝理论设定偏差值随测量偏差值变化的关系曲线,其对应的拟合方程为

式中u为理论偏差拟合数值;v为测量数值。

从式(13)可知,直线的斜率为1,而理论偏差拟合数值和测量偏差数值仅有0.000 71mm的偏差,同时,其拟合关系曲线基本与实际关系曲线重合,说明在实际应用时可以直接把焊缝测量偏差值当成是实际偏差值进行跟踪控制。

4 结论

(1)在直流恒定电磁场的感应下,紧密对接铁磁焊件的焊缝由于漏磁场的缘故,焊缝处对应的磁场分布与焊件其他区域有所不同,形成包含焊缝特征信息的漏磁场分布,可通过磁光传感器把这种磁场分布用磁光图显现出来。

图6 焊缝理论设定值与测量值拟合关系曲线Fig.6 Fitting relation curves between the setting value and measured

(2)焊缝磁光图像的明区与暗区之间的中间过渡带对应低碳钢焊缝位置信息,由于漏磁场具有对称性,确定出焊缝磁光图像过渡带的中心位置就是实际焊缝中心位置,可利用各种数字图像处理方法对焊缝磁光图像进行处理,获得激光焊接适用的微间隙焊缝中心位置测量值。

(3)试验表明,利用磁光成像方法能够有效测量微间隙焊缝,当焊缝发生偏差时,其测量值可以代表实际偏差值,可利用该偏差值进行焊缝跟踪控制,磁光成像测量焊缝偏差法具有较高的测量精度。

[1]甄任贺,高向东,李振石,等.激光焊接熔池质心偏差旋转变换的焊缝检测方法[J].电焊机,2013,43(8):53-56.

[2]Katayama S,Kawahito Y.Laser direct joining ofmetal and plastic[J].Scripta Materialia,2008(59):1247-1250.

[3]王腾,高向东.大功率碟形激光焊支持向量回归熔宽预测算法[J].焊接学报,2013,34(5):25-28.

[4]高向东,丁度坤,宋要武,等.熔池图像质心算法的焊缝位置测量模型[J].焊接学报,2007,28(3):1-4.

[5]Zeng Zhiwei,Liu Xin.A parametric study ofmagneto-optic imagingusing finite-elementanalysisapplied to aircraft rivet site inspection[J].IEEE Transactionson Magnetics,2006,42(11):3737-3744。

[6]Jason S S.Real-time image processing ofmagneto-optic imagesfor themagneto-optic/eddy current imager(MOI)[D]. Michigan:Michigan State University,2003.

[7]郑少华,姜奉华.试验设计与数据处理[M].北京:中国建材工业出版社,2004:128-138.

A new detectionmethod form icro-gap weld w ithmagneto-optic imaging tracking regression

ZHEN Renhe1,2

(1.School of Automation ofGuangdong Polytechnic Normal University,Guangzhou 510635,China;2.SchoolofElectrom mechanical Engineering,Guangdong University of Technology,Guangzhou 510006,China)

For tight buttmicro-gap weld in laser welding,a detection system with a core ofmagneto-optical sensor for micro-gap weld is set up to detect the magneto-optic images which reflect the characteristics of the weld.By analyzing the features of the magneto-optic images,it is confirmed that the theory of detection system formingmagneto-optic image is due to the opposite polarity poles on both sides of weld generated by the constant electromagnetic field,magnetic fields with different polar result in different direction of rotation of the incident polarized light,then the magneto-optic image of weld is formed by the magneto-optic rotation effect.Themagneto-optic image ofweld is processed bymultiple digital processing to obtain corresponding binaryzation weld image. Finally,the relation model of the setting deviation and themeasured deviation formicro-gap weld on ferromagnetic weldment is built by analysis of regression.It's confirmed that the binary regression modeling has very high precision for micro-gap weld with magneto-optic imaging tracking.

magneto-optic detection;laserwelding;image processing;median filter

TG409

A

1001-2303(2015)07-0040-05

10.7512/j.issn.1001-2303.2015.07.09

2014-12-22;

2015-07-06

国家自然科学基金资助项目(61271117)

甄任贺(1965—),男,广东开平人,讲师,博士,主要从事焊接自动控制的教学与研究工作。