某大型元件生产车间厂房结构设计

许庆占 代崇阳 王俊峰

中国核电工程有限公司郑州分公司(450000)

某大型元件生产车间厂房结构设计

许庆占 代崇阳 王俊峰

中国核电工程有限公司郑州分公司(450000)

这里重点介绍了门式钢结构厂房的设计思路,主要内容包括门式刚架的设计、吊车系统的设计和管道支架系统的设计,并总结了该类厂房设计过程中应注意的问题,可以为以后类似的工程提供参考。

门式刚架;吊车系统;管道支架

1 工程概况

本工程为某大型元件生产车间厂房,主要用于该类元件的生产、加工和组装。厂房总宽66m,三跨,跨度分别为33m、18m和15m。檐口标高11.2m,纵向柱距6m,厂房总长108.55m,中间设伸缩缝将其分割为两部分,长度各为54m。在18m跨内设有环形轨道起重装置区域,共安装有10台1 t电动葫芦,在15m跨内设有1台3.2 t电动单梁悬挂起重机和2台1 t电动单梁悬挂起重机,吊车跨度12.5m。

该工程结构安全等级一级,抗震设防烈度为8度,设计地震分组为第一组,设计基本地震加速度值0.20 g,建筑场地类别为Ⅱ类,抗震设防类别为重点设防类。

2 结构选型及布置

2.1 结构形式的确定

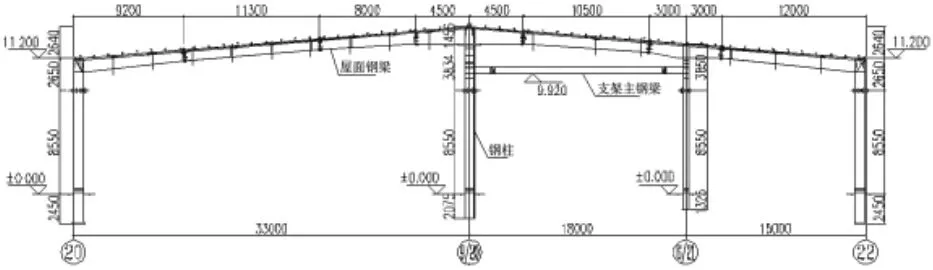

鉴于该元件生产车间的特殊性,以前该类厂房均为混凝土排架结构厂房,主要考虑内部管道多,混凝土柱便于在后期设置管道支架,同时在防火、防腐蚀等方面具有独特的优势,但与钢结构厂房相比在工厂化程度、施工速度、抗震性能等方面又有所不及。考虑本工程工期十分紧张的特点,为便于制作和安装,经各方协商,最终确定采取钢柱,屋面也由梯形钢屋架改为钢梁,即采用门式刚架结构。这种结构形式简单,加工方便,柱采用等截面实腹式工字型钢柱,梁采用变截面实腹式工字型钢梁,柱与基础刚性连接,以保证结构的整体刚度。屋面采用轻钢屋面,墙体围护结构因工艺要求,采用砌体自承重墙。刚架立面图如图1所示,其中18m跨内下部钢梁为环形吊车支架主钢梁。

钢结构在现场焊接方面的局限性,给设计带来了一定的困难:一是由于内部吊车较多,需要合理地设置吊车支架及轨道;二是内部工艺管道多,且要求后期调整空间要大,如何设置管道支架也成为优先考虑的问题。能否合理解决上述问题,是该厂房成功设计的关键。

图1 刚架立面图

2.2 支撑布置

柱间支撑,屋面支撑,柱、屋架相互连接成一个整体,保证厂房结构的纵向及横向水平刚度,将纵向水平荷载(山墙风荷载、纵向刹车力、纵向地震荷载)传给基础。

按照规范要求,8度和9度厂房单元大于90m时,应在厂房单元1/3区段内各布置一道下柱支撑。本工程两单元均为54m,远小于90m,因此在两单元的中部各布置一道下柱和上柱支撑,在每个单元的两端部各布置一道上柱支撑。在有柱间支撑的位置对应设置屋面横向水平支撑,与柱间支撑形成一个封闭的体系。

由于有悬挂吊车轨道与屋面梁直接相连,屋面通长水平系杆均按受压系杆设计,支撑、系杆与钢梁的连接采用焊接,支撑截面也适当放大,这样有效地加大了屋面刚度,减少了屋面在使用过程中的振动。

3 结构设计与分析

3.1 横向刚架设计

3.1.1 荷载取值

横向刚架计算采用中国建筑科学研究院编制的STS钢结构软件进行计算。恒载除屋面自身重量外,还包括与屋面直接相连的各种管道荷载以及屋顶设备荷载。该厂房大量风管直接悬挂于屋架上,导致工程屋面恒载较大。计算过程中主要的荷载取值如表1所示,吊车荷载根据工艺提供的相关参数确定。

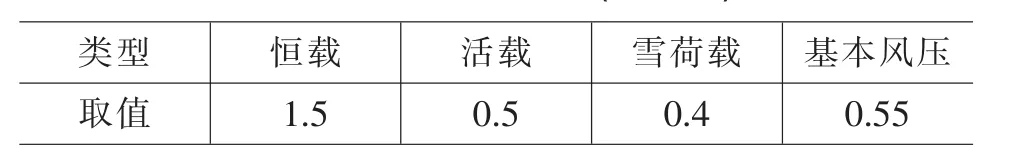

表1 荷载标准值(kN/m2)

3.1.2 计算结果及分析

横向刚架在截面选取时首先应保证板件的宽厚比和高厚比满足局部稳定性的要求,主要计算刚架柱、梁在各种荷载工况作用下的强度、刚度、稳定性以及整体变形,中间柱与钢梁均为刚性连接。主要计算结果见表2。

表2 刚架计算结果

从计算结果看出,构件的最大应力比为0.82,出现在屋脊钢梁处。如果将其材质改为Q235,最大应力比为1.20,将不满足要求。因此,在梁柱截面已经较大的情况下,如果增大截面已不再合适,提高钢材强度是一个可行的办法。但由于板件宽厚比、高厚比等的要求,选用高强度钢也可能造成用钢量的浪费。

厂房内吊车吨位虽然不大,但数量较多,同时围护结构为砌体墙,为了减小吊车在运行中刚架的振动,减小砌体墙由于刚架变形产生的开裂,本工程在设计过程中加大了结构整体刚度,柱顶相对位移、钢梁挠度、柱平面外最大长细比均按现行《钢结构设计规范》和《门式刚架轻型房屋钢结构技术规程》中要求从严控制。从表2中看出,上述指标均满足规范要求,特别是风荷载标准值作用下柱顶相对位移远小于规范限值要求。

3.2 吊车系统支架设计

电动单梁悬挂起重机轨道直接与屋面梁相连,直接参照相关图集进行设计。环形轨道起重装置中吊车为10台电动葫芦,是从国外引进的设备。电动葫芦在使用上要求具有过轨功能,电动葫芦轨道为吊车厂家自带的轨道,因此结构设计的主要任务是为该轨道设置轨道支架,满足吊车轨道安装及运行要求。

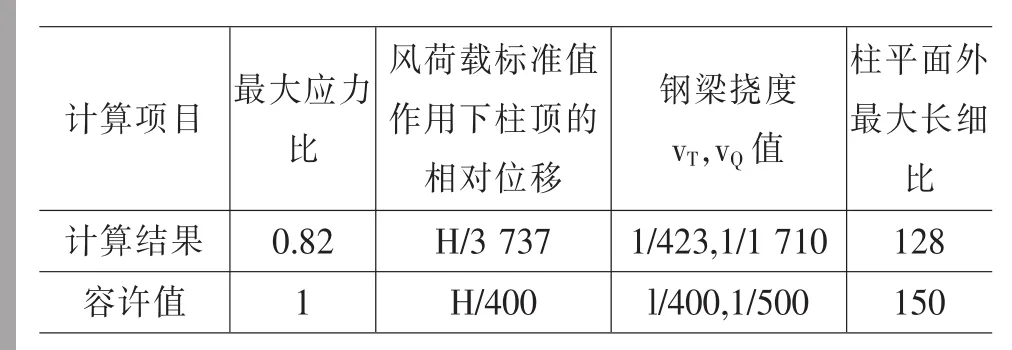

吊车传力路径为电动葫芦→吊车轨道→连接杆→轨道支架→主钢梁→钢柱。传力路径复杂,同时运行的电动葫芦多。因此,结构设计及主体施工时具体的运行轨道并不能完全确定,后期应有调整的可能性。在设计轨道支架时要为后期的调整留有余地,同时考虑各层受力体系挠度的叠加,保证轨道支架具有足够的刚度,减少吊车轨道在运行过程中的变形和振动。在18m跨内设置下层钢梁作为轨道支架的主钢梁,再沿轨道方向依次设置次梁与主钢梁相连,形成轨道支架,详见图2。

图2 局部吊车轨道支架平面布置图

3.3 管道支架设计

厂房内有大量的风管、工艺管道、水暖管道、电缆桥架等,需要设置大量的管道支架。在设置管道支架时,需要考虑以下问题:

1)部分管道在主体结构设计与施工时,位置并不是完全确定下来的,设计支架时应考虑管道调整的空间。

2)风管直径大、数量多,大部分需要与屋面结构相连,并且位置不固定。

3)本工程主体结构为钢结构,支架安装螺栓孔,与钢柱、钢梁的连接板等应在工厂与主体结构一起制作,在钢柱、钢梁安装完成后,不应现场打孔或焊接。

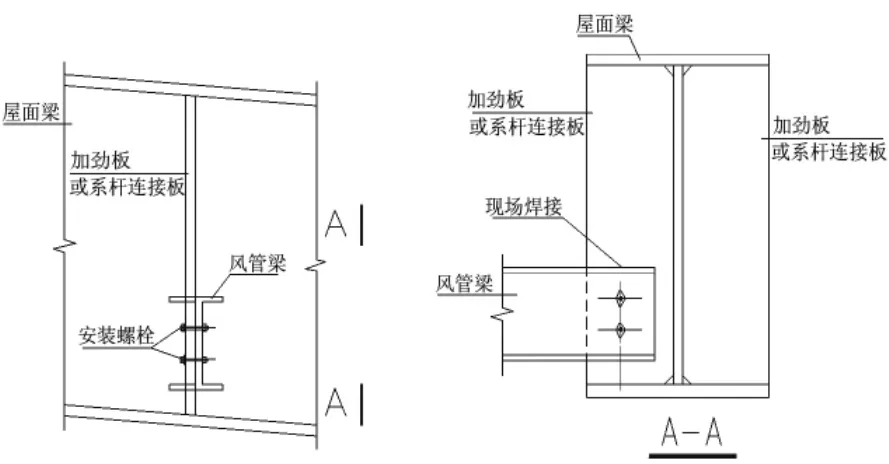

对于风管问题,在屋面沿屋面梁方向每隔一定距离设置一道风管梁,间隔应满足风管吊点间距要求。风管梁与屋面梁腹板下部相连,在屋面梁对应位置处设置加劲肋并预留螺栓孔,风管梁可根据风管具体位置现场安装。风管梁与屋面梁连接节点见图3。

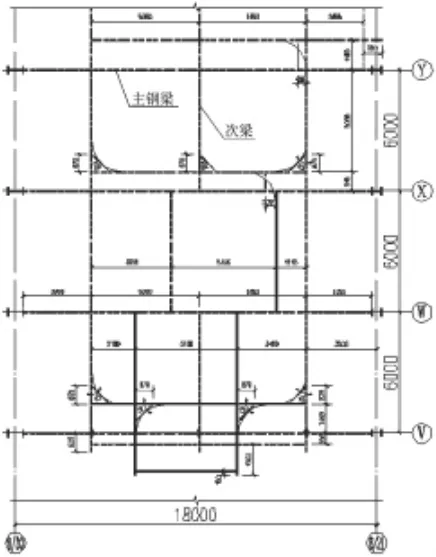

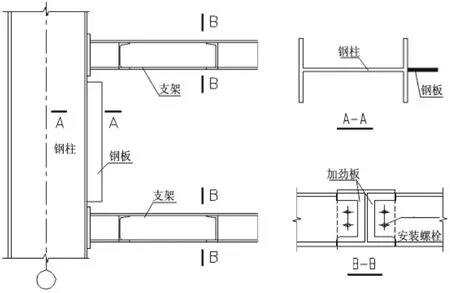

除风管外,其余管道均通过钢柱设置管道支架,部分管道支架详见图4。上下部分支架用于安放直径大、重量大的管道,中间钢板部分用于连接直径小、重量轻的管道,且留有一定的调整空间。上下部分支架与钢柱通过高强螺栓连接。通过上述方法,合理地解决了管道的设置与支架连接问题。

图3 风管梁与屋面梁连接节点

图4 管道支架详图

4 结语

本工程通过大型元件生产车间的设计,重点介绍了该类钢结构厂房的结构形式、计算过程及结果分析、吊车系统支架设计和管道支架设计。在该类厂房的设计过程中应注意以下问题:

1)由于采用了门式刚架结构,考虑到结构整体所受荷载大,内部管道多,吊车多,在设计过程中应适当加大主体结构刚度和支撑系统的刚度,减少厂房在使用过程中产生的振动,各项设计指标也应从严控制。

2)在设计初期就应了解各专业的设计需求,建立正确的计算简图,特别是吊车系统的设计,对计算简图的影响很大,应避免后期再对计算模型进行调整。

3)对该类工艺复杂的厂房,吊车系统的设计、管道支架的设计是厂房设计是否合理的关键,直接影响着整个工程的设计质量。本工程中吊车系统支架和管道支架的设计思路是在充分了解各专业需求的基础上做出的。目前,该厂房已建成并投入使用,从主体结构施工、吊车及管道安装、生产使用各阶段反映来看,该设计是合理可行的,既方便了施工又保证了质量。

钢结构厂房在受力性能和施工方面有其独特的优势,特别是针对一些施工工期紧的项目,采用钢结构能在很大程度上缩短施工工期。钢结构厂房必将得到更广泛的应用。

[1]汪一骏.钢结构设计手册(第三版)[M].北京:中国建筑工业出版社,2004.

[2]GB 50011-2010,建筑抗震设计规范[S].

[3]GB 50017-2003,钢结构设计规范[S].

[4]CECS 102:2002,门式刚架轻型房屋钢结构技术规程[S].