多措并举实现电除尘达标排放

杨 昱

(内蒙古大唐国际托克托发电有限责任公司,呼和浩特 010206)

概述

随着我国对环境保护的日益重视,燃煤电厂的污染物排放更受到人们的关注,国家和地方环保部门对燃煤电厂污染物的排放和总量有了较严格的控制。随着《火电厂大气污染物排放标准》(GB13223-2011)的颁布,我国加强了对燃煤电厂污染物的减排力度,同时也增加了燃煤电厂污染物减排工作的压力。

大唐某发电公司的装机容量为8台600MW和2台300MW火电机组,其中1~8号机组除尘设备为电除尘器,11~12号机组为布袋除尘器。一期电除尘采用双室五电场,比集尘面积为87.49m2/m3/s,除尘效率为99.78%~99.90%,二三四期电除尘采用四室五电场,比集尘面积为113.85m2/m3/s,除尘效率为99.76%~99.90%。电源全部采用工频供电方式。每台炉配套SO3烟气调质系统,以降低粉尘比电阻。但电除尘器的粉尘排放浓度依然很高,达不到环保要求,所以,该公司对电除尘器进行了综合提效治理和技术改造,实现了粉尘达标排放。

1 影响电除尘效率的主要问题

(1)电除尘器本体的缺陷较多,电场频繁退备,振打系统磨损严重,达不到振打力的要求,清灰效果差,极板极线积灰比较严重;

(2)电除尘参数设置不合理,运行参数偏低,除尘效率低;

(3)电除尘器本体的漏风率较高,影响除尘效果;

(4)电除尘器的电气设备可靠性差,振打电机不转,变压器运行不稳,控制系统老化,达不到除尘要求;

(5)烟气调质系统运行可靠性差,硫磺套管输送液态硫磺不畅;

(6)燃烧煤种较设计煤种的灰分有偏差,燃烧煤种灰分较大;

(7)机组负荷较高时,排烟温度偏高;

(8)燃烧煤种灰的比电阻较高,影响收尘效果。

2 电除尘器本体综合提效治理

2.1 电除尘器本体进行化学水冲洗

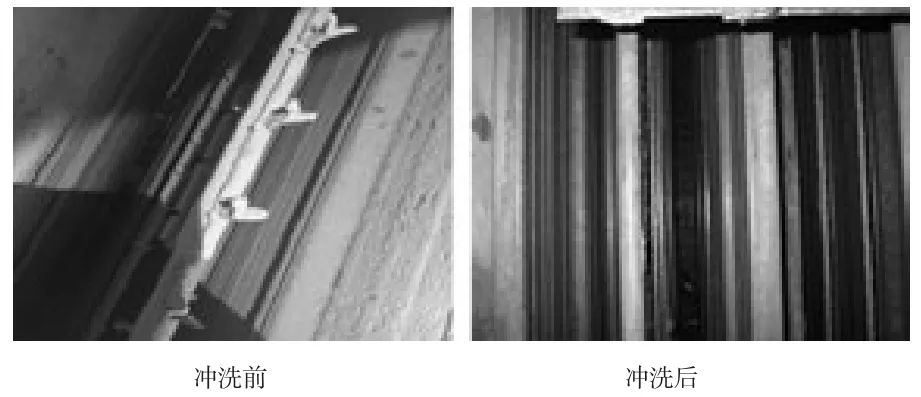

电除尘器本体极板、极线的积垢挂灰现象是影响电除尘器除尘效率的主要因素。由于煤含有一定硫和水分等原因,灰尘沉积在极板、极线上慢慢形成灰垢,由于电除尘器采用机械式振打并不能彻底清除电极板上的灰尘,因而极大影响了除尘效率。有的电厂在检修期间使用消防水对极板、极线进行冲洗,但由于灰垢具有细而黏的特点,因此采用这种方式清洗不能彻底将极板、极线冲洗干净,且电除尘器的极板、极线较薄,黏湿的灰垢黏附在极板、极线上会对极板和极线造成二次腐蚀,同时由于起炉时的高温,灰水会在极板、极线上形成一层硬垢,严重影响电除尘器的除灰效率,并且侵蚀电极板、极线,大大降低了其使用寿命。

针对上述问题,专用的清洗剂对极板、极线上的灰垢有松散乳化的作用,并可对极板进行防锈蚀预处理,除垢率可达98%以上,而且减缓了极板、极线由于清洗造成的再次腐蚀。因此,在一个大小修期内,对电除尘器进行彻底的清洗是完全必要的。目前该公司对两台炉电除尘器本体进行了专业化学清洗,效果很好,供电分区二次电压可以达到6kV以上,二次电流可达到1000mA以上,放电效果非常明显,取得了很好的经济效益和社会效益。极板极线水冲洗前后的对比见下图。

极板极线水冲洗前后对比图

2.2 电除尘器本体的大修及改造

(1)针对振打系统磨损严重、振打出力不够的问题,通过更换转动部件、调整振打轴的水平度,恢复了振打的设计水平;

(2)更换了一电场磨损和掉刺严重的阴极芒刺线,有效提高了一电场的收尘效果;

(3)对极板极线的水平度、平行度进行了校验,清理擦拭了绝缘瓷瓶瓷轴,消除了电除尘本体的潜在放电点,避免绝缘瓷轴因积灰多造成爬电,有效提高了电除尘器运行时的电压电流;

(4)对气流均布系统进行处理,烟气旁路系统进行恢复,避免了二次扬尘影响除尘效率;

(5)末级电场的阴极螺旋线可靠性差,长时间运行存在失效现象,张紧拉力降低、松动、弯曲变形,导致断裂电场短路,影响除尘效率。检修时对多螺旋线进行逐根紧力拉力试验,对不合格的螺旋线进行更换,保证电场可靠运行;

(6)对电除尘器大梁、阴极吊挂瓷瓶、阴极振打瓷轴及灰斗加热器进行彻底检修,消除加热器故障,提高电除尘器运行中加热器的加热效果,避免加热器故障导致绝热性能降低,影响电除尘器运行的电压和电流。

通过检修及改造,电除尘绝缘、升压试验全部合格,三四五电场的二次电压均在60kV以上,电流全部达到额定值,绝缘全部合格大于500MΩ,且升压试验时无火花放电、无电弧发生。

2.3 电除尘器本体漏风治理

(1)对电除尘器本体全部人孔门进行漏风检查,更换盘根;

(2)对电除尘器阳极振打穿墙轴密封盘根全部进行更换,盘根更换3圈,每一圈相差45o角,共更换盘根127处;

(3)对电除尘器绝缘子加热磁套、大梁加热和阴极振打瓷轴处漏风进行详细排查,对漏风点进行处理;

(4)对电除尘器壳体及入口烟道漏点进行治理,包括壳体磨损漏风、入口烟道磨损的漏点、入口膨胀节蒙皮破损漏风。

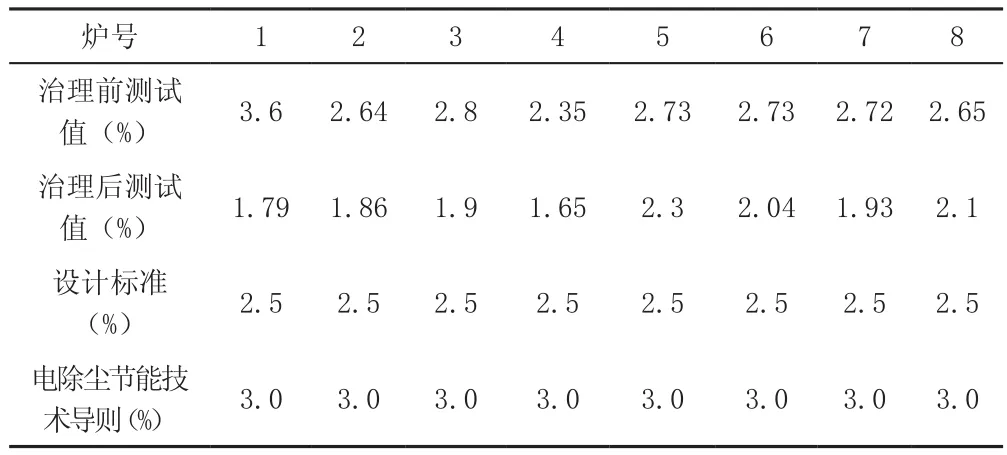

经过两个多月对8台炉的集中治理,电除尘器本体的1000多个漏风点治理效果显著,电除尘器顶部及振打人孔门处基本没有了漏风。测试显示漏风率都小于2.5%。电除尘治理前后的漏风率情况见表1。

表1 电除尘器治理前后的漏风率

3 电除尘器高频电源改造及控制系统升级

3.1 一二电场高频电源改造

该公司将8台机组电除尘器一二电场的工频电源改造为高频电源,高频电源将工频三相交流电源整流为直流电源,通过变换器实现直流到高频交流电源的转换,高频整流变压器实现升压和二次整流,输出直流负高压,为电除尘器供电。实现了“交流-直流-交流-直流”的电源变换过程。

高频电源特点:1)高频电源能提供更高的输出电压,带电粒子在电场中的驱进速度ω越大,电除尘效率越高;2)能提供更大的输出电流,可达工频电源的2倍;3)可有效解决电晕闭塞的问题;4)工况适应性强,能有效提高电除尘器运行的平均电压和平均电流;5)火花控制特性好,能在30μs内迅速熄灭火花,快速恢复电场电压,保证除尘效率;6)反电晕抑制,充电间歇时间灵活,最小单位可到20μs,应用反电晕自动优化,较工频系统可以提高除尘效率。

3.2 末级电场控制器升级改造

8台炉电除尘器末级三四五电场控制系统升级改造,控制器由原来的EPMAXⅢ升级更换为EPCON 6一体型控制器,整流变压器及控制柜不变。EPCON 6控制器较EPMAXⅢ控制器增加了电场电压、电流参数与机组负荷进行连锁控制,分为高负荷设定、中高负荷设定、中负荷设定和低负荷设定;改进了通过调整充电比来调整电压电流的数值,增加了20种电流控制模式;火花检测更加灵敏,有效克服了反电晕现象。

3.3 电除尘参数的优化调整

3.3.1 电场运行参数及设定值优化

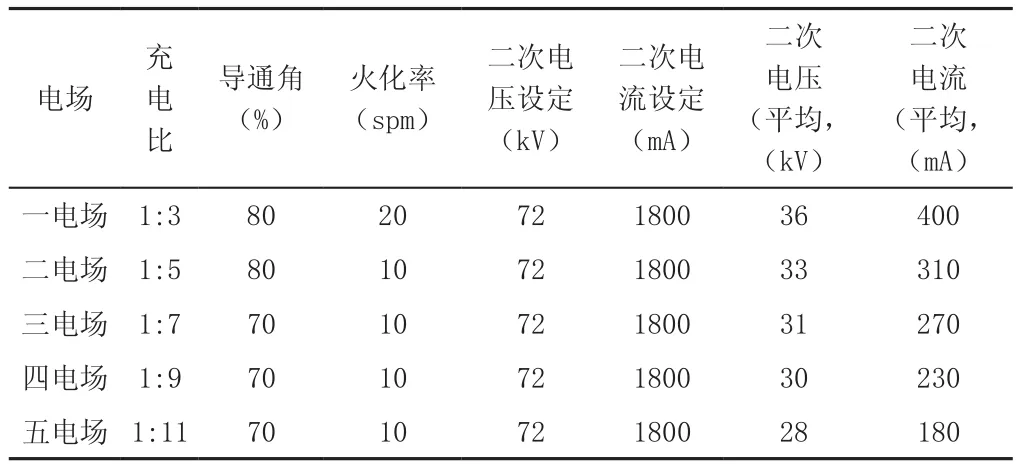

原有参数设置为节能模式,充电比设置为1∶3、1∶5、1∶7的模式,导致二次电压和二次电流一直运行在较低模式,二次电压在30kV左右,二次电流在300mA左右,电场的收尘效果较差。进行优化后,充电比全部设为1∶1,导通角设置为100%开度,二次电流和二次电压的限制值全部设定为额定值,使得电场的二次电流和二次电压的数值明显提高,二次电压值平均在45kV以上运行,二次电流在500mA左右。有效提高了电场除尘效果。改造优化前后的电除尘参数设定及运行值见表2、表3。

3.3.2 振打周期调整优化

该公司使用的电除尘器为五电场串联。一二电场收集的粉尘量大,需要的振打间隔时间短;四级和五级电场收集的粉尘量少,需要的振打间隔时间相对较长。为了解决因振打可能引起的二次扬尘,避免粉尘直接随烟气携带出电除尘器,同一个通道内电场的阴阳极振打和断电降压振打不能同时进行。各电场的振打周期和振打方式直接影响阳极板清灰效果及收尘效果。通过计算各电场收尘量确定阴阳极的振打周期,并对振动周期设置进行多次试验,最终确定最佳振打周期和方式,从而提高了清灰效果并有效提高了除尘效率。

表2 改造优化前的参数设定及运行值

表3 改造优化后的参数设定及运行值

4 SO3烟气调质系统优化改造

(1)对硫磺套管重新进行设计规划布置,减少了弯头数量,套管的支撑不超过5米(支撑太长容易造成管路弯曲)。管路的斜度按照1/100进行布置,同时在最低点设置疏水点(一般疏水点不超过60米)。为了保证内套管与外套管不接触,内套管每隔2米设置支撑点,且连接方式为插焊,同时采用氩弧焊并检验合格,弯头处也采用插焊弯头并设置支撑点。改造套管总长度503米,弯头18个,三通4个,增加高点4处,增加低点疏水4处。

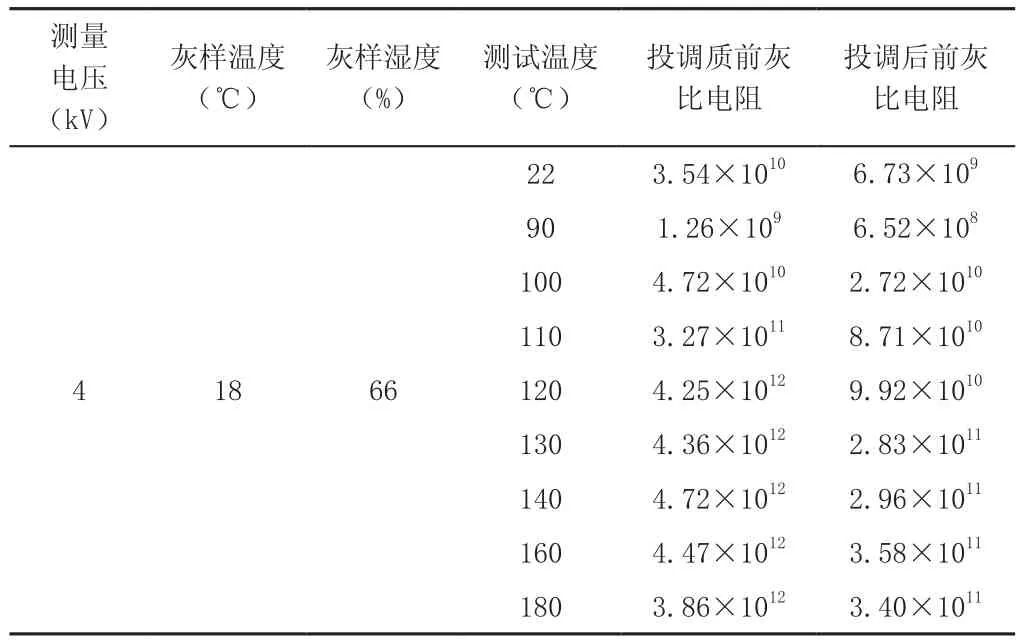

(2)对硫磺泵、就地集成箱、喷枪、疏水系统及转化室进行了整体大修。硫磺调节阀进行阀芯更换,定位器重新定位。清理硫磺过滤器,更换滤网,检修减压站,调整伴热蒸汽压力和温度,实现了烟气调质系统自动投运燃烧,解决了烟气调质系统长期无法正常投运的难题。烟气调质系统正常投运后,对多燃煤灰分的比电阻进行试验,测试温度120℃时,灰的比电阻降低为9.92×1010Ω·cm,适合电除尘对粉尘的荷电,有效解决了高比电阻难荷电收集的难题。烟气调质投运前后的比电阻测定数值见表4。

表4 烟气调质投运前后的比电阻测定数值

5 电除尘器出入口加装低温省煤器系统

该公司对2、3号炉电除尘器入口烟道处加装了低温省煤器系统,电除尘器入口烟气温度最大可以降低15℃,降温效果显著,使进入电除尘器的烟气量相对减少及电场风速降低,同时降低粉尘比电阻。实现了有效利用烟气余热,同时提高了电除尘效率。

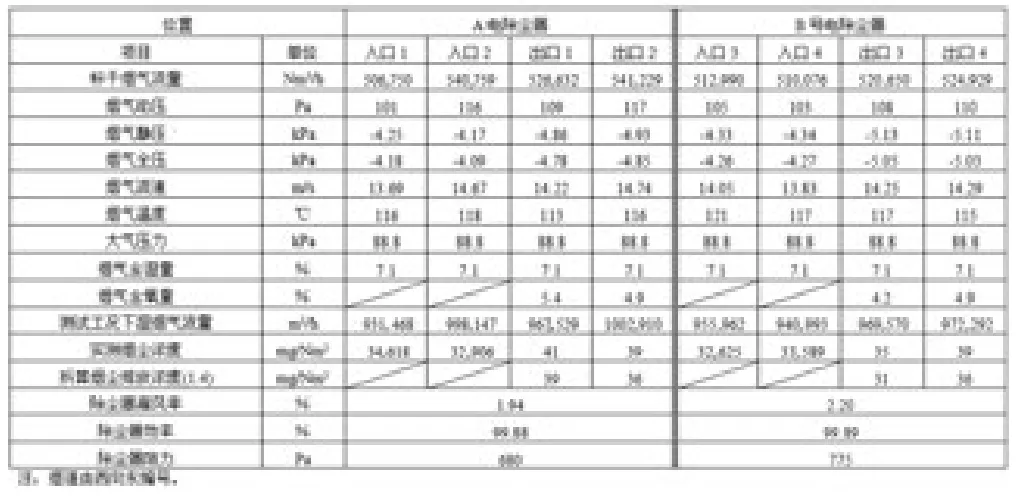

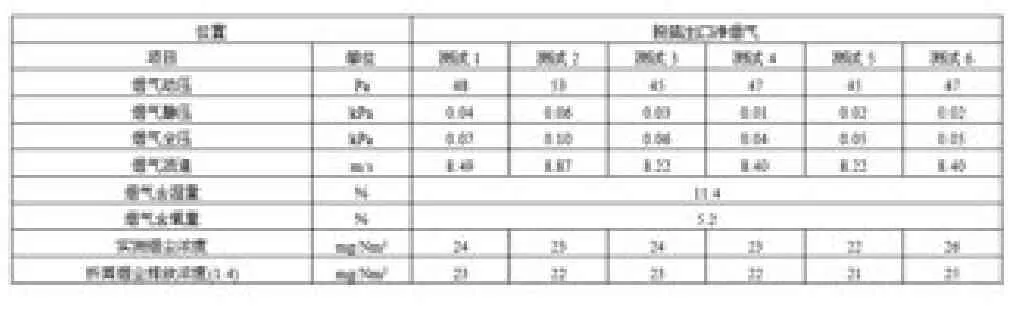

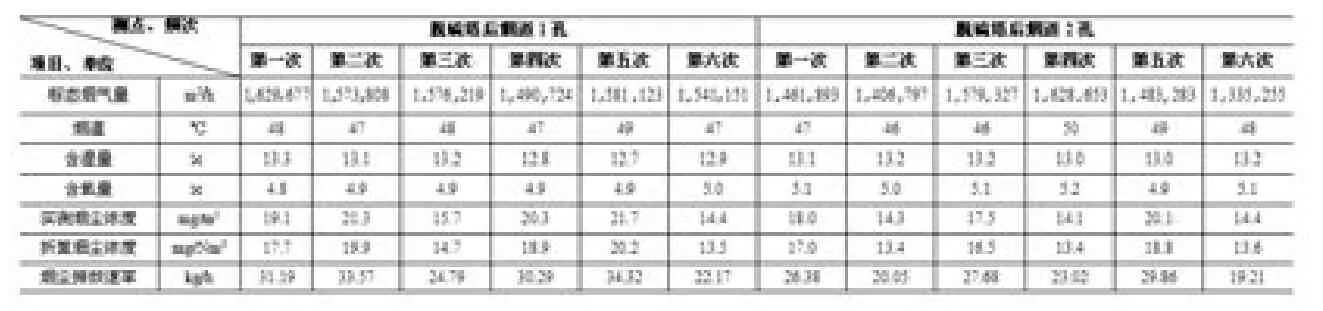

6 综合电除尘器提效措施及改造后的试验报告

电除尘器试验工况为锅炉负荷大于500MW,电除尘器电场正常投运,在烟气调质、低温省煤器正常投运的状况下,于2014年7月对电除尘器粉尘排放进行了试验测定。测试结果见表5、表6、表7。由测试数据可以看出,脱硫塔总出口烟尘排放浓度全部达标,小于环保限值要求的30mg/Nm3。

7 结论

燃煤电厂由于受燃用煤种煤质的变化及其他因素的影响,电除尘器的实际除尘效率很难达到环保要求。通过对电除尘器进行化学水冲洗、专业化检修改造、对影响电除尘效率的因素进行综合治理、采用高频电源 +烟气调质 + 低温省煤器的电除尘器提效的组合技术,电除尘器的基本性能得到了进一步升华,有效解决了电除尘器除尘效率低的难题。保证了电除尘器能够稳定、高效、经济运行,并且粉尘排放浓度满足了环保要求。

表5 电除尘出入口烟尘测试数据

表6 脱硫塔总出口烟尘测试数据

表7 脱硫塔总出口烟尘测试数据

[1]郭健,章汝平,李磊,洪舜华,肖兰美.SO3烟气调质技术在电除尘器上的应用[G].龙岩学院学报,2006(3):58-60.

[2]王祝华.电除尘器振打清灰控制技术的研究与应用[D].华北电力大学(保定) 华北电力大学,2010年.

[3]中国环境科学研究院,国电环境保护研究所,等起草.《火电厂大气污染物排放标准》(GB13223-2003)[S].

[4]祁君田.现代烟气除尘技术[M].北京:化学工业出版社,2008.

[5]孙玉华.影响电除尘器运行的主要原因及对策[J].鸡西大学学报,2009(5).

[6]原永涛.火力发电厂电除尘技术[M].北京:化学工业出版社,2004.

[7]全国环保产品标准化技术委员会环境保护机械分技术委员会.电除尘器[M].中国电力出版社,2007.

[8]谢天宝.电除尘器电源的选择[J].科技与生活,2010(12).

[9]俞群.电除尘器技术发展现状及新技术简介[J].硫磷设计与粉体工程,2006(5):10-12.

[10]黎在时.电除尘器的选型安装及运行管理[M].北京:中国电力出版社,2005.

[11]刘后启,林宏.电收尘器[M].北京:中国建筑工业出版社,1987.