电除尘行业2014年发展综述

行业综述

电除尘行业2014年发展综述

(中国环境保护产业协会电除尘委员会,北京 100037)

综述了2014年我国电除尘行业的发展环境和经营状况;着重介绍了2014年度电除尘行业的技术进展、新技术的应用情况;针对行业发展中存在的问题提出了对策及建议,并对行业的发展进行了展望。

电除尘;行业发展;技术开发;存在问题;对策建议;市场展望

1 行业发展现状

1.1行业发展环境

“史上最严”的《火电厂大气污染物排放标准》(GB13223-2011)已于2012年执行,但我国的大气污染形势依然严峻,雾霾、酸雨等大气环境问题频发,尤其是京津冀、长三角、珠三角等地,由于国土开发密度较高,环境承载能力较弱,大气环境容量较小等原因,雾霾天气没有得到根本改观。

我国的能源结构呈现“富煤、缺油、少气”的特征,在未来相当长时期内,以煤为主的能源供应格局不会发生根本性改变,煤在总能源中的比重很难低于50%,未来我国电煤占煤炭消费的比重将会进一步提高。若用燃气电厂来替代燃煤电厂,则面临着天然气气源不足、成本过高的现实问题。而随着我国经济的高速发展以及人民生活水平的不断提高,火电装机容量仍将不断增长。据电力规划设计总院预测,到2020年,全国火电装机容量将达12.2亿千瓦,新增装机容量约3亿千瓦。燃煤发电虽已是我国煤资源利用之“最清洁”方式,但其基数较大,仍是我国大气污染物的主要排放源之一,正面临越来越大的环境压力。

由于环境容量有限等原因,江苏省、浙江省、山西省、广州市等地已出台相应政策,要求燃煤电厂的大气污染物排放限值参考燃气轮机组的标准限值,即在基准氧含量6%的条件下,烟尘、SO2、NOx排放浓度分别不高于5mg/m3、35mg/m3、50mg/m3。2014年9月,国家发改委等三部委联合印发《煤电节能减排升级与改造行动计划(2014~2020年)》(发改能源〔2014〕2093号),明确规定东部地区新建燃煤发电机组大气污染物排放浓度基本达到燃气轮机组标准限值,即基准氧含量6%条件下,烟尘、SO2、NOx排放浓度分别不高于10mg/m3、35mg/m3、50mg/m3。中部地区新建机组原则上接近或达到燃气轮机组标准限值,鼓励西部地区新建机组接近或达到燃气轮机组标准限值。稳步推进东部地区现役燃煤发电机组实施大气污染物排放浓度基本达到燃气轮机组标准限值的环保改造,鼓励其他地区现役燃煤发电机组达到或接近燃气轮机组标准限值的环保改造。

燃煤机组排放达到或接近燃气轮机组标准排放限值被业内称为“超低排放”,燃煤电厂“超低排放”已势在必行!

在建材行业,随着排放标准的不断提高,《水泥工业大气污染物排放标准》(GB 4915-2013)规定水泥厂窑头、窑尾颗粒物排放限值为30mg/m3,重点地区为20mg/m3。由于粉尘性质和工艺特点,用于建材行业的电除尘技术进步没有大的突破,主要技术进步集中在设备的精细化设计(极板、极线优化、气流分布优化等)和高压电源应用上,该行业电除尘应用受到较大影响,市场份额在逐步下降。

在冶金行业,2012年发布的新的污染物烟尘排放标准限值大多在30mg/m3以下,由于一次性投资成本及场地等问题,电除尘器应用场合受到限制,急需开发新的实用性电除尘技术。

在有色化工行业,因高温、腐蚀等问题,电除尘技术的应用占主导地位。

1.2行业发展现况

第一台电除尘器于1907年投入商业运行以来,已经超过了一百年的历史。百年来的应用实践表明,从投资和长期运行成本综合来看,电除尘设备的总体费用低、技术经济性好、运行维护管理压力小。欧美及其他发达国家目前使用的干式电除尘器,其烟尘排放浓度都低于20mg/m3,特别是德国和日本,一般都可以控制在10mg/m3以下。如果采用湿式、低低温电除尘器,烟尘排放浓度可以控制在5mg/m3以下。因此,在国内外工业烟尘治理领域尤其是电力行业,电除尘技术一直占据着主导地位。

电除尘行业经过几代人的艰苦奋斗,由小到大,逐年发展,如今已形成装备精良、配套齐全的一个行业。目前我国从事电除尘器生产的企业有200多家,还有一批高等院校和科研、设计院(所),一批骨干企业可与全球知名厂商相媲美。我国已经成为世界电除尘器大国,生产、使用电除尘器的数量均居全球首位,在该领域的科技排名也位居世界前列。我国生产的电除尘器不仅能满足国内需求,还有相当部分出口至几十个国家和地区。受全球金融危机的影响,近几年来我国电除尘设备的出口量虽仍在10亿~30亿元之间,但电除尘行业仍然是我国环保产业中能与国外厂商相抗衡且最具竞争力的一个行业。

最早的电除尘器生产企业受传统行业影响,大致分四大板块:电力、建材、冶金和有色化工等其它行业,此外还有配套的电源及配件生产企业。近年来,随着环保标准的不断提高,建材及冶金行业电除尘器的应用逐步萎缩,有色化工行业电除尘市场份额不大。大多数建材、冶金及有色化工行业的电除尘生产企业开始在电力行业承接电除尘器供货任务。

2014年,在燃煤电厂“超低排放”的号召下,许多有一定规模的企业开始通过研发或引进湿式、低低温电除尘技术开发电力市场。电力行业电除尘市场出现了以菲达公司、龙净公司等龙头企业为首,各中小企业群雄纷争的局面。

1.3行业经营状况

通过对行业的49个电除尘生产企业进行调查统计,其中本体生产企业26个,合同额达到237.4亿元,总产值172.4亿元,销售收入167.2亿元,出口额10.3亿元;23个电源及配套件企业合同额为80.5亿元,总产值101.4亿元,销售收入14.6亿元,出口额1.2亿元。

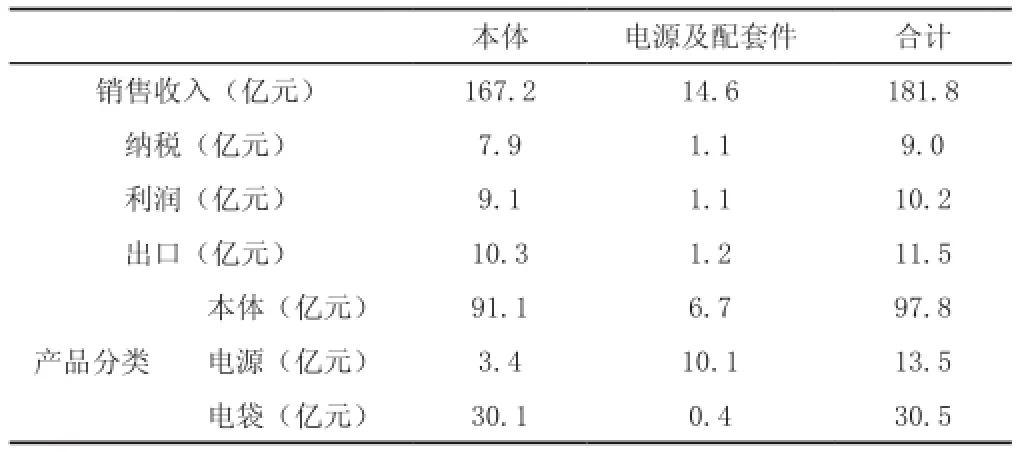

2014年49个企业经营状况统计情况见表1。

表1 2014年行业企业经营状况统计表

按传统统计方法计算,49个企业的产值占全国电除尘总产值的85%,则2014年全行业销售收入为214.0亿元,全行业的出口额为13.6亿元。

由于电除尘行业的骨干企业大都实行多种经营,以电除尘器产品占环保销售收入的65%计,则2014年全国的电除尘器销售收入约为139亿元。

为了真实反映全国电除尘器的产值,本次调查中,要求被调查企业在填写行业调查表时,将各种产值分别单列。结果调查的49个企业中,本体为97.8亿元,电源为13.5亿元,电袋为30.5亿元。如以电除尘器在电袋中占2/5计算,则49个行业的电除尘器产值为123.6亿元。与上面计算的销售收入139.1亿元,是基本吻合的。

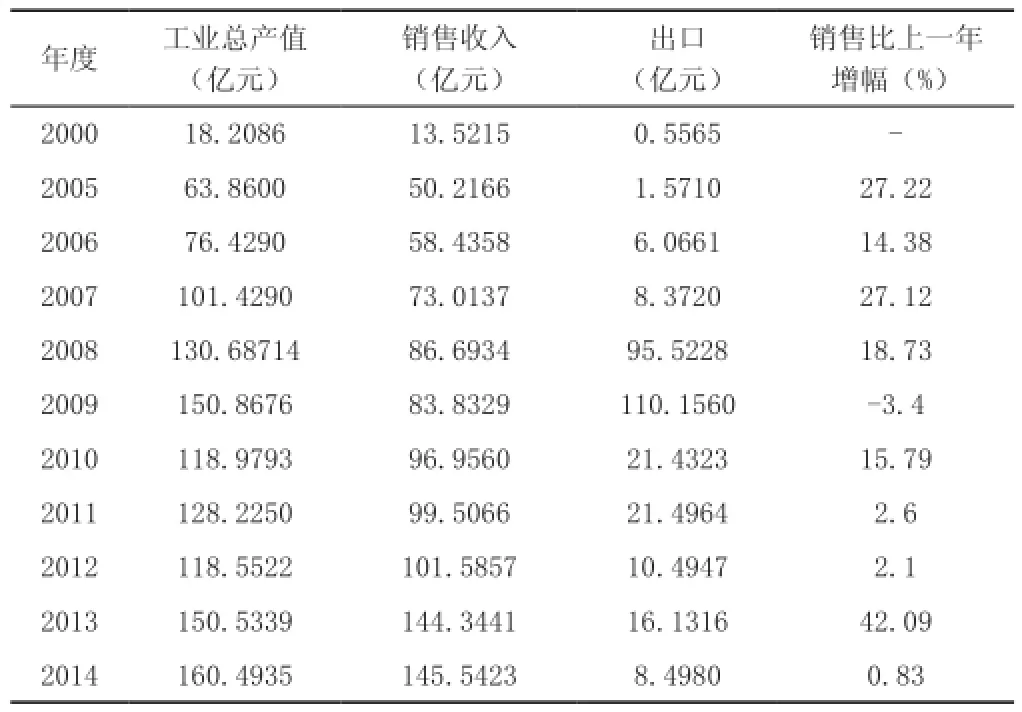

电除尘行业排名前13位的骨干企业近年来的经营状况表2。

从调查统计数据可以看出:

(1)电除尘行业的龙头企业菲达、龙净仍占有较大份额,约占全行业的1/3;

(2)2014年本体产值比2013年上涨8.66%,电源产值下降0.75%;

(3)2014年出口值比2013年下降36.87%。

从2014年的调查情况来看,电除尘器总的市场与上一年度略有提高,出口额降低,分析原因如下:

(1)随着环保要求的进一步提高,环境治理力度还在加大,电除尘市场需求还在不断增加;

(2)低低温电除尘、湿法电除尘、高效电源等新技术的应用是市场的热点;

(3)电除尘总的市场趋向一个平衡的状态;

(4)国内市场相对稳定,国际市场的电除尘器销售还需要加大开发力度。

表2 行业排名前13位的骨干企业经营状况表

1.4行业技术发展进展情况

1.4.1行业总体技术进展

一百多年来,电除尘器广泛应用于燃煤电站、建材水泥、钢铁冶金、有色冶炼、化工、轻工、造纸、电子、机械及其它工业炉窑等各个工业部门。电除尘器的主要市场在燃煤电厂,约占75%。近年来随着排放标准的趋严,其它行业尤其是建材水泥、钢铁冶金等行业电除尘的应用还在不断下降。

电除尘新技术的不断涌现,进一步提高了电除尘器的除尘效率,扩大了电除尘器的适用范围,目前主要的电除尘新技术有:低温电除尘、低低温电除尘、湿式电除尘、移动电极式电除尘、机电多复式双区电除尘、SO3烟气调质、粉尘凝聚、新型高压电源及控制等技术。

针对我国日益严峻的大气污染形势及国内燃煤电厂使用的除尘设备80%以上为电除尘器这一现状,同时借鉴发达国家的先进电除尘技术,为实现燃煤电厂烟气“超低排放”,可采用“协同控制”和“末端治理”技术路线,即以低低温电除尘技术为核心的烟气协同治理技术路线和湿式电除尘技术路线。

低温电除尘、移动电极式电除尘、机电多复式双区电除尘、SO3烟气调质等技术在国内已经成熟,并在多个项目上应用。粉尘凝聚技术在国外已经成熟,国内已有数家公司掌握其核心技术,并在几个项目上应用,情况良好。

我国电除尘供电电源的新技术开发已取得很大进展。以高频电源、中频电源和三相电源为代表的多种新型电源开发成功并得到广泛应用,此外,新一代的高频脉冲电源也已通过现场使用,开始进入市场。高频恒流电源在建材等行业得到广泛应用。这些新型电源大多具备高效率、高功率因数、节能等特点,具备直流和脉冲两种工作方式。另外,电除尘电源控制新技术如节能闭环控制、断电振打控制、反电晕控制等新技术的开发和应用,也给电除尘提效节能增添了巨大的提升空间。

目前,国内相关环保企业通过自主研发、技术引进和成立合资公司的方式,掌握了低低温和湿式电除尘的核心技术,各电力集团、各大电厂也积极试点,技术推广应用已取得重大突破。

1.4.2电除尘重点新技术

1.4.2.1低低温电除尘技术

通过烟气冷却器(又称热回收器)或烟气换热系统(包括烟气冷却器和烟气再热器)降低电除尘器入口烟气温度至酸露点以下,一般在90℃左右,使烟气中的大部分SO3在烟气冷却器中冷凝成硫酸雾并粘附在粉尘表面,使粉尘性质发生了很大变化,降低了粉尘比电阻,避免反电晕现象的发生,大幅提高除尘效率,同时去除大部分的SO3。

我国环保企业从2009年开始就加大了对低低温电除尘技术的研究,目前已有多套设备投运,并有1000MW机组业绩,现已掌握低温腐蚀、二次扬尘、提效幅度及对WFGD协同除尘效果的影响等核心问题,并取得了一定的工程经验,提出了防止低温腐蚀、二次扬尘的对策措施。对燃煤电厂低低温电除尘技术的烟气协同治理研究,是从整个电厂系统设计的角度考虑燃煤电厂烟气的治理,充分研究烟气中PM、SOx、NOx、Hg等污染物,各脱除工艺之间相互影响、相互关联的物理和化学过程,利用现有烟气污染物脱除设备之间存在的协同脱除能力,实现燃煤电厂大气污染物的协同与集成治理设计方案,为我国燃煤电厂烟气污染物“超低排放”提供了新思路。

低低温电除尘器技术的主要技术特征是:1)烟尘比电阻降低,击穿电压上升,烟气量减小,电除尘效率提高;2)去除烟气中大部分SO3,其脱除率一般不小于80%;3)低低温电除尘器的出口粉尘粒径会增大,可有效提高湿法脱硫系统的协同除尘效果;4)节能效果明显;5)粉尘比电阻的降低会削弱捕集到阳极板上的粉尘的静电粘附力,从而导致二次扬尘现象比低温电除尘器适当增加;6)具有更优越的经济性。

1.4.2.2湿式电除尘技术

湿式电除尘的原理与干式电除尘类似,都需要经历荷电、收尘和清灰三个过程。但在湿式电除尘器(WESP)里,水雾使粉尘凝并,荷电后一起被收集,收集到极板上的水滴形成水膜,可以使极板保持洁净。其性能不受煤灰性质影响,没有二次扬尘,没有运动部件,因此运行稳定可靠,除尘效率高。此外,湿式电除尘器对SO3、PM2.5等细微颗粒物有很好的脱除效果,能够解决湿法脱硫带来的石膏雨,蓝烟酸雾等污染问题,还可缓解下游烟道、烟囱的腐蚀,减少防腐成本。

我国环保企业从2009年开始进行燃煤电厂WESP的研究和开发,通过自主研发或引进技术,已掌握核心技术。WESP的研发也得到国家科技部的高度重视和大力支持,被列入国家“863”计划和国家国际科技合作专项。

国内燃煤电厂WESP根据阳极类型的不同可分为三大类:金属极板WESP、导电玻璃钢WESP、柔性极板WESP。上述各种技术各具特色且均有投运业绩,并积累了一定的运行经验。金属极板WESP是国外燃煤机组应用的主流技术,已有近30年的应用经验,技术成熟度高。

该技术具有如下特点:1)科学喷淋,用水量省。喷淋系统建立在实验研究的基础上,配置科学,参数合理,水膜分布均匀,可高效清灰,用水省。2)高效分离,废水循环利用。废水处理循环利用系统,可以将废水中和除酸,并通过高效分离去除悬浮物,实现循环使用。3)机电配合,提效节能。针对湿式电除尘器带水工作的特殊性,研制了新型高压供电系统,能有效配合喷淋系统,运行平稳,输入功率高,除尘效率高。4)特殊设计,抗腐蚀性好。针对湿式电除尘器各部件的特点,合理地选择结构材料。壳体采用普通碳钢,内衬优质涂层进行防腐。5)结构紧凑,占地少。湿式电除尘器结构紧凑,可以在有限的场地内,布置足够多的收尘面积,确保湿式电除尘器高效率的同时,减少占地需求,能适应场地狭窄的电厂布置使用。

1.4.2.3电除尘用高压供电技术

对于燃煤电厂实现烟气“超低排放”要求,除了采用湿式、低低温电除尘等本体技术,先进的电除尘用高压供电技术也起着重要的作用。近年来,国内的电除尘电控企业加大了对电控新技术的研发力度,以高频电源、三相电源为代表的一批新型高效电源技术创新成果令国际同行刮目相看,同时也在积极研发或引进脉冲电源技术,为电除尘器实现低排放和节能创造了有利条件。

(1)高频高压电源

高频高压电源是新一代的电除尘器供电电源,供电方式有两种,即纯直流供电和间歇供电,其工作频率为几万赫兹。其不仅具有重量轻、体积小、结构紧凑、三相负载对称、功率因数和转换效率高的特点,相比工频电源,又具有更优越的供电性能,能克服一般工频电源输出电压脉动大、平均电压低的不足,可以在逼近电除尘的击穿电压下稳定工作。近几年,随着高频电源技术的不断发展,其输出功率、控制特性均有了很大的提高,目前输出功率达2.4A/80kV的高频电源已投入工程应用。

大量的工程实例证明,基于脉冲工作的高频电源在提高除尘效率、节约能耗方面,具有显著的效果;高频电源工作在纯直流方式下,可以大大提高粉尘荷电量,提高除尘效率。如华润海丰电厂、石狮鸿山热电、上海外高桥三厂、上海吴泾二厂、苏龙电厂、绥中电厂、泰州电厂、常熟电厂、荆门电厂等,电除尘器在进行单纯的高频电源改造后,烟尘排放和高压能耗都有明显的降低。

高频电源属于恒流源性质的电源,在电除尘器出现放电击穿时,电流近似保持不变,并且能在极短的时间内停止供电,从而能减小火花功率,是目前各种除尘器电源中产生火花能量最小的电源,尤其适合在湿式电除尘器中应用,可避免对湿式电除尘器中阳极的烧蚀,如在国华沧东电厂、舟山电厂、兰州热电厂、民权电厂、怀安电厂、承德热电厂等的应用。高频电源在低低温电除尘器上也得到了很好的应用,如华能长兴电厂、嘉华电厂等。

(2)三相高压电源

对于粉尘比电阻不高的场合,由于没有反电晕现象,使用三相电源也可提高运行电压和电流,实际运行电压可达70kV以上,提高了粉尘荷电量及除尘效率。三相电源的单台容量可做到2.4A甚至3.0A,且由于控制柜放置在室内,对现场环境的要求较低,因而设备的可靠性高。

目前,部分厂家的三相电源克服了火花能量较大的缺点,控制特性非常好,可达到很高的控制精度,并取得很好的除尘效果。如黄岛电厂、三河电厂等配套的湿式电除尘器;长治电厂、烟台电厂、广西北部湾电厂、邢台国泰电厂等配套的常规电除尘器;台山电厂前两电场使用高频电源后两电场使用三相电源等,使用效果也都非常好。而对于中、高比电阻粉尘的场合,三相电源应用在间歇脉冲方式时,在保证除尘效率的条件下,具有明显的节能效果。

(3)脉冲高压电源

脉冲高压电源是电除尘配套使用的新型高压电源,脉冲供电方式已在世界上被公认为是改善电除尘器性能和降低能耗最有效的方式之一。工作方式是以脉冲宽度(65~125μs),最大脉冲峰值电压(80kV)的脉冲高压,叠加在常规直流高压(60kV)之上,使电场最高峰值高压能达到140kV,可有效克服高比阻粉尘工况下的反电晕现象,提高电除尘器的收尘效率;同时节约电除尘器的能耗脉冲。

脉冲高压电源主要用于克服高比电阻粉尘反电晕、提高除尘效率的场合。其对电除尘器的改善程度通常可由驱进速度的改善系数来评估。改善系数定义为电除尘器用新的供电方式与用常规直流供电时驱进速度之比。现场试验表明,改善系数与粉尘比电阻关系很大,其将随粉尘比电阻的增加而迅速增加。对于高比电阻粉尘,改善系数可达1.2以上。脉冲供电方式被认为是改善电除尘器性能和降低能耗最有效的方式之一。

工程实例证明,脉冲高压电源在提高电除尘器的除尘效率、节约能耗方面,具有显著的效果,如妈湾电厂、宁北电厂等。

针对高比电阻粉尘的脉冲电源目前在湿式电除尘器上尚无应用案例,其效果有待验证。虽然低低温电除尘器的入口温度使粉尘比电阻降低,但对于末级和次末级电场,其粉尘粒径小,比电阻仍可能较高,所以使用脉冲电源是可以进一步降低出口烟尘浓度的。

目前湿式、低低温电除尘技术已成为燃煤电厂满足“超低排放”的主流技术,中国环保产业协会电除尘委员会一直高度关注湿式、低低温电除尘技术的研发及市场形势。针对当前湿式、低低温电除尘技术的热点、难点问题,2014年10月和11月,组织业内专家、学者及相关工程技术人员,分别在沈阳和金华召开了全国湿式、低低温电除尘技术研讨会和电除尘电源技术专题研讨会,对湿式、低低温电除尘器本体和电控技术发展动向、研发和推广应用情况、所面临的问题及其应对措施等展开讨论,为我国燃煤电厂实现“超低排放”提供一定的技术支撑。

1.4.3燃煤电厂“超低排放”技术路线

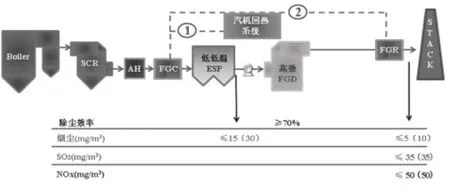

(1)以低低温电除尘技术为核心的烟气协同治理技术路线

烟气污染物协同治理系统是在充分考虑燃煤电厂现有烟气污染物脱除设备性能(或进行适当的升级和改造)的基础上,引入“协同治理”的理念建立的,具体表现为综合考虑脱硝系统、除尘系统和脱硫装置之间的协同关系,在每个装置脱除其主要目标污染物的同时,协同脱除其它污染物或为下游装置脱除污染物创造有利条件。

烟气协同治理典型技术路线为:烟气脱硝装置(SCR)→热回收器(FGC)→低低温电除尘器 → 具有高脱硫、除尘效率的石灰石-石膏湿法烟气脱硫装置(WFGD)→ 湿式电除尘器(WESP,可选择安装)→烟气再热器(FGR,可选择安装)。

当燃煤电厂污染物需达到“超低排放”的要求时,可采用烟气协同治理技术路线,如图1所示。

图1 烟气“超低排放”的协同治理技术路线

当烟尘排放限值为5mg/m3时,低低温电除尘器出口烟尘浓度宜小于20mg/m3,一般应小于15mg/m3,湿法脱硫装置的除尘效率应不低于70%。

当烟尘排放限值为10mg/m3时,低低温电除尘器出口烟尘浓度宜小于30mg/m3。

该技术路线可达到的性能指标:1)低低温电除尘器出口烟尘浓度15~30mg/m3,湿法脱硫系统的协同除尘效率≥70%,烟囱出口烟尘排放浓度可达到10mg/m3甚至5mg/m3以下;2)烟囱出口SO2排放浓度≤35mg/m3;3)烟囱出口NOx排放浓度≤50mg/m3;4)SO3的脱除率≥80%,最高可达95%。

该技术路线的适用条件:1)灰硫比大于100;2)中、低硫且灰分较低的煤种;3)低低温ESP出口烟尘浓度<15mg/m3时,电场数量一般应≥5个;除尘难易性为容易或较容易的煤种,ESP所需SCA一般应≥130m2/(m3/s);除尘难易性为一般的煤种,ESP所需SCA一般应≥140m2/(m3/s)。

对于灰硫比过大或燃煤中含硫量较高或飞灰中碱性氧化物(主要为Na2O)含量较高的煤种,烟尘性质改善幅度相对减小,对低低温电除尘器提效幅度有一定影响。

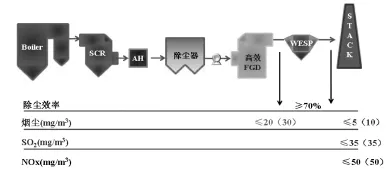

(2)湿式电除尘技术路线

湿式电除尘器的主要功能是进一步实现烟气污染物,包括细微颗粒物(PM2.5、SO3酸雾等)的洁净化处理。作为燃煤电厂污染物控制的精处理技术设备,湿式电除尘器一般与干式电除尘器和湿法脱硫系统配合使用,不受煤种条件限制,可应用于新建工程和改造工程。

当燃煤电厂污染物需达到“超低排放”的要求时,可采用湿式电除尘技术路线,如图2所示。

图2 配有湿式电除尘器的燃煤电厂烟气治理工艺流程

湿式电除尘器主要用于解决脱硫塔后的烟尘排放问题,当烟尘排放限值为5mg/m3时,湿式电除尘器入口烟尘浓度宜小于20mg/m3。当烟尘排放限值为10mg/m3时,湿式电除尘器入口烟尘浓度宜小于30mg/m3。

该技术路线可达到的性能指标:1)烟囱出口烟尘排放浓度可达到10mg/m3甚至5mg/m3以下,对于金属版式湿式电除尘器,一个电场的WESP除尘效率和PM2.5去除率为70%~80%,两个电场的WESP除尘效率和PM2.5去除率≥80%;2)烟囱出口SO2排放浓度≤35mg/m3;3)烟囱出口NOx排放浓度≤50mg/m3;4)气溶胶和SO3去除效率>60% 。

该技术路线的适用条件:1)燃煤锅炉湿法脱硫出口50℃左右的饱和烟气;2)对于新建工程,当烟尘排放浓度限值不大于5mg/m3时,且采用低低温电除尘器等技术及湿法脱硫设备协同除尘不能满足要求时,可采用湿式电除尘器;3)对于改造工程,应优先改造除尘及湿法脱硫设备。当除尘设备及湿法脱硫设备改造难度大或费用很高、烟尘排放达不到标准要求,尤其是烟尘排放限值为10mg/m3或更低时,且场地允许,可采用湿式电除尘器;4)对燃用中、高硫煤机组,在考虑去除PM2.5,脱除SO3、Hg等时,可采用湿式电除尘器。

1.4.4燃煤电厂新技术的开发应用(2014年)

1.4.4.1低低温电除尘工程(排序按机组大小)

(1)浙江浙能嘉华发电有限公司1000MW机组

原电除尘器为双列三室四电场电除尘器,出口烟尘浓度约50mg/m3,2014年初对该机组进行了低低温电除尘技术改造,将烟气温度降至90℃左右,电除尘器总集尘面积不变,所有电场采用高频电源。2014年7月投运,经测试,改造后电除尘器出口烟尘浓度降至20mg/m3左右。

(2)华润电力焦作有限公司2×660MW机组

配双列四室四电场低低温+关断气流通道小室断电振打静电除尘器。这是国内首台采用的关断气流通道小室断电振打静电除尘器,以降低振打时带来的二次扬尘,提高除尘效率,减少烟尘排放。电除尘器入口烟温从145℃降低到90℃。2014年12月,经测试,当机组运行负荷约为502MW时,A、B两列电除尘器出口标干含尘浓度分别为15.3mg/m3、26.2mg/m3,达到设计≤40mg/m3的要求。

(3)华能长兴电厂2×660MW机组

采用以低低温电除尘技术为核心的烟气协同治理技术路线,系统中不设置WESP,每台炉配套2台双室五电场电除尘器,设计烟气温度为90℃,电除尘器出口烟尘浓度设计值为15mg/m3,要求经湿法脱硫系统后,烟尘排放浓度≤5mg/m3;已于2014年12月中旬投入使用,经初步测试,电除尘器出口烟尘浓度值约为12mg/m3,经湿法脱硫后,出口烟尘排放浓度约为3.5mg/m3,湿法脱硫的协同除尘效率约为70%。

(4)华能上安电厂#6炉600MW机组

原设计配套2台双室四电场除尘器,原设计出口排放浓度≤74.99mg/m3,采用低低温电除尘技术改造,电除尘器入口烟温由144℃降至123℃(降温第一阶段)。2014年2月,经测试,电除尘器出口烟气含尘浓度16.54mg/m3,除尘效率为99.95%。

(5)华能榆社电厂4号300MW机组

采用低低温电除尘技术改造,工艺路线为:脱硝 +热回收装置 + 低低温电除尘器 + WFGD + 烟气再热装置,将电除尘器入口烟气温度从140℃降至90℃左右,在脱硫配套的水平烟道除雾器出口增设烟气再热器,将烟气温度从43℃升高到80℃,实现干烟囱排放。机组于2014年8月投入运行,经南京电力设备质量性能检验中心测试,电除尘器出口烟尘浓度为18.7mg/Nm3,经湿法脱硫系统后,烟尘排放浓度为8mg/m3。

(6)浙江浙能台州第二发电厂2×1000MW机组;浙能温州电厂四期2×660MW机组新建工程;华能玉环电厂1000MW机组改造工程等

以上项目均采用了低低温电除尘技术,设计烟气温度为85℃~90℃,设计除尘器出口烟尘浓度限值为15mg/m3,均将于2015年投入使用。

天津国投津能发电有限公司一期工程#1炉1000MW机组改造工程,改造前原除尘器出口排放值为60mg/m3,烟温为131.5℃,改造后烟温降为88℃,电除尘器出口烟尘浓度设计限值为20mg/m3,已于2014年12月投运。华电江苏望亭发电分公司#3、#4炉660MW机组改造工程,烟温改造前140℃,改造后降为95℃,改造前原电除尘器出口烟尘浓度为80~100mg/m3,电除尘器出口烟尘浓度设计限值为20mg/m3,计划于2015年2月投运。

1.4.4.2湿式电除尘工程(排序按机组大小)

(1)上海漕泾电厂2号机(1000MW)改造工程

采用的工艺路线为:锅炉+SCR脱硝装置+干式ESP+ WFGD+ WESP。WESP电场数为1个,设计除尘效率不低于75%,进口含尘浓度≤18mg/m3,出口烟尘排放保证≤4.5mg/m3。该机组于2014年12月投运,经测试,该机组的烟尘排放量仅为1.45mg/m3,SO2、NOx的排放浓度分别为13.9mg/m3、21.6mg/m3,均优于燃机排放标准。WESP对粉尘的脱除率为81.95%,SO3脱除率为69.72%,雾滴脱除率为87.35%。

(2)浙能嘉华发电厂2×1000MW机组

改造工程配套湿式电除尘器,设计除尘效率不低于70%,设计进口含尘浓度16mg/m3,出口烟尘排放保证≤4.8mg/m3。该机组于2014年6月投运,经测试,WESP出口烟尘排放浓度为2mg/m3。

(3)浙能六横发电厂2×1000MW机组

新建工程配套湿式电除尘器,采用的工艺路线为:SCR + ESP + FF + WFGD + WESP + MGGH,WESP电场数为1个,设计除尘效率不低于70%,进口含尘浓度16.7mg/m3,出口烟尘排放保证≤5mg/m3。该机组于2014 年7月投运,经测试,WESP出口烟尘排放浓度为2mg/m3。

(4)大唐山东黄岛发电有限责任公司(简称黄岛电厂)#6炉670MW机组WESP改造

设计除尘效率:87.5%,烟囱入口烟尘浓度小于10mg/m3。该机组于2014年8月投运,经过性能测试,机组负荷为670.3MW时,湿式电除尘器出口烟尘排放浓度为2.8mg/m3。

(5)国华定洲发电有限责任公司#3、#4炉2×660MW机组WESP改造

设计除尘效率不低于80%,湿式电除尘器出口烟尘(含石膏)浓度<5mg/m3。2014年12月,经河北省环境监测中心测试,烟尘小时平均排放浓度为2mg/m3,二氧化硫小时平均排放浓度为6mg/m3,氮氧化物小时平均排放浓度为17mg/m3。

(6)神华国华舟山电厂二期#4号炉350MW机组WESP新建工程

采用的工艺路线为:低氮燃烧+ SCR+ESP(末电场采用移动电极技术)+海水脱硫装置+WESP。WESP电场数为1个,设计除尘效率不低于70%,进口含尘浓度16.5mg/m3,出口烟尘排放浓度保证≤5mg/m3。该机组于2014年6月投运,经测试,常规电除尘器出口烟尘浓度为16.53mg/m3,脱硫出口烟尘浓度为10.76mg/m3,WESP出口排放情况:烟尘为2.55mg/m3、SO2为2.86mg/m3、NOx为20.5mg/m3。

(7)国华神华三河发电有限责任公司#2炉350MW机组WESP改造

该项目的湿式电除尘器是国家大型湿式电除尘“863”课题示范工程,设计除尘效率>80%,烟囱入口烟尘(含石膏)浓度<3mg/m3。该机组改造后于2014年11月投运,经华北电科院测试,烟尘排放浓度为2.05mg/m3,除尘效率为87.96%。

(8)济南黄台发电厂9号机(350MW)WESP改造工程

WESP为立式复合材料收尘极,设计除尘效率不低于83%,进口含尘浓度30mg/m3,出口烟尘浓度保证≤5mg/m3。该机组于2014年9月投运,经测试,WESP除尘效率大于85%,出口烟尘排放浓度为2.6mg/m3。

(9)广州恒运发电厂9号炉330MW机组WESP改造工程

采用的工艺路线为:低氮燃烧+SCR+ESP+FF+ WFGD + WESP。WESP电场数为2个,设计除尘效率不低于80%,进口含尘浓度25mg/m3,出口烟尘排放浓度保证≤5mg/m3。该机组于2014年7月投运,经测试,WESP出口排放情况:烟尘为1.94mg/m3、SO2为4mg/m3、NOx为25mg/m3。

(10)广东国华惠州大亚湾热电厂#1炉330MW机组WESP改造

采用工艺路线为:SCR+低低温ESP+WFGD +WESP。设计除尘效率不低于80%,湿式电除尘器出口烟尘浓度≤5mg/m3。2014年12月,经广东省环境监测中心测试,平均排放浓度为:烟尘1.4mg/m3、二氧化硫8mg/m3、氮氧化物18mg/m3。

(11)广州华润热电厂#1炉300MW机组WESP改造

设计除尘效率不低于80%,进口含尘浓度25mg/m3,出口烟尘排放保证≤5mg/m3。该机组于2014年7月投运,经测试,WESP出口烟尘排放浓度为3.12mg/m3,除尘效率为89.09%。

2 行业发展存在的主要问题

(1) 燃煤电厂电除尘器应用中存在的问题

老电厂电除尘器存在的主要问题是电场数偏少、比集尘面积偏小;实际燃用煤种与设计煤种成分偏差大;对粉尘特性较敏感;安装及调试存在缺陷。传统系统工艺存在的主要问题:SCR脱硝装置中NH3过喷易产生过量的粘性硫酸氢铵,使空预器和除尘器的性能下降;过量的烟尘进入脱硫设备使工艺稳定性下降、GGH和除雾器堵塞;工艺上取消GGH装置以及吸收塔运行流速过大会导致烟囱产生石膏雨现象。随着“超低排放”计划的出台,市场出现了以湿式、低低温电除尘为主的两条技术路线。一时间湿式、低低温电除尘迎来了蜂涌而上的局面,由于市场机制的不健全,导致市场秩序混乱、低价竞争、行业垄断。对有效控制燃煤电厂“超低排放”带来一定的影响。

(2)水泥行业电除尘市场持续下降

受行业产能过剩的影响,水泥行业的新建生产线减少,导致电除尘市场急剧下降。自2010年起,水泥企业展开了大规模集约化整合,一些环保企业整合在水泥集团旗下得到优先保护。这种集体化发展使得本已减少的除尘项目竞争更趋激烈,企业之间竞相压价,价格一路走低,严重威胁了产品质量,从而被袋除尘不断蚕食电除尘原有的份额。此外,水泥行业电除尘技术的宣传力度也不够。

电除尘器的存量也在减少。水泥窑尾在增设了余热锅炉后,很多水泥厂的增湿塔不再喷水,造成粉尘比电阻较高,对电除尘器的使用很不利,过去几年有很多的窑尾除尘直接选用布袋除尘器。加上近两年已改造的,目前运行的窑尾电除尘器大约占窑尾除尘器的1/4。

由于窑头烟气温度高、波动幅度大,即使有余热发电,烟温仍可能在工艺波动时达到200℃以上,进而威胁滤袋安全,所以以前窑头采用电除尘器居多,但随着环保压力增大,部分窑头电除尘器也被改造为电袋或布袋除尘(需配套降温措施),改造量估计约占窑头除尘器总数的1/4。

水泥行业电除尘器的技术进步缓慢。与火电厂电除尘技术飞速发展相比,水泥行业由于粉尘性质和工艺特点,技术进步没有大的突破,主要技术进步集中在设备的精细化设计(极板、极线优化、气流分布优化等)和高压电源应用上。

(3)冶金行业电除尘器存在的问题

随着冶金行业新的排放标准的出台,电除尘器在冶金行业的应用也在逐步萎缩。在钢铁企业主要应用于烧结机头、回转窑球团、竖炉、转炉煤气一次除尘煤气柜后等;在出铁场、烧结机机尾、筛分、矿槽槽上槽下等还有少量应用。

国内电除尘器最早应用在冶金行业,由于冶金行业进入门槛较低,行业效益不景气,电除尘器生产厂家参差不齐,市场很不规范,比较混乱。钢铁行业烧结机头由于烟气性质决定了只能用电除尘器,随着排放标准的提高,原有除尘器大多只有3个电场,不能达标排放,现场又不具备增加电场的场地,需要有新的有效的电除尘技术和工艺才能解决达标排放问题。

3 解决对策及建议

(1)电力行业市场方面

针对电力行业“超低排放”湿式、低低温电除尘市场面临无序竞争的局面,行业需要做如下工作:1)组建行业咨询团队,形成智库,引领行业技术进步,为企业服务;2)编制《燃煤电厂烟气“超低排放”技术》相关介绍,规范技术路线,将市场导入正确的轨道;3)行业委员会多组织企业联谊会,加强企业之间的相互沟通,消除市场恶性竞争。

(2)建材行业市场方面

针对建材行业市场下降情况,行业要做的工作是:1)尽快起草《建材行业电除尘技术及应用》,并利用媒体进行宣传;2)借鉴火电厂电除尘器的新技术,尽快开发出适应水泥行业的移动电极技术、机电多复式双区技术、关断振打技术,进一步研究电凝并技术和水泥窑尾湿式电除尘技术等;3)需要国家在政策方面给予电除尘技术在建材行业应用的支持。

(3)冶金行业电除尘技术方面

针对冶金行业电除尘技术存在的问题,行业要做的工作是:1)尽快起草《冶金行业电除尘技术及应用》,并利用媒体进行宣传;2)尽快开发出适应冶金行业的电除尘新技术;3)需要国家在政策面给予电除尘技术在冶金行业应用的支持。

(4)对行业发展的建议

1)建议国家制定支持政策,引导电除尘行业企业走出去,进一步开发国际市场。2)我国环保领域建立在企业的国家工程技术中心不多。建议国家加大力度支持大气污染治理龙头企业牵头建设国家工程研究中心、国家重点工程实验室,真正将环保科技创新的主体放到环保企业中。3)建议国家有关部门加大力度组织制订支持多污染物协同或综合控制设备开发及工程应用的具体措施,重点支持燃煤电站烟气治理环保工程总承包,通过国家重大产业技术开发专项等给予重点支持。

4 行业发展展望

4.1国际市场情况

2014年,国际经济复苏仍处于较低迷的弱恢复期,受此影响,国际的电除尘市场形势也处于缓慢恢复回升时期,特别是有电力需求的印度、印尼、越南、菲律宾等国家,由于国内经济复苏缓慢,全球金融机构从新兴经济体国家撤走资金,以及电力建设所在国家资金、币值、经济增长速度的影响,火力电厂建设进度缓慢,新建电厂项目延缓,国际电除尘市场总体处在弱需求状态,但从长期看,由于有电力需求存在,未来应该可以有所期待,各国家的情况也会有所不同。

印度电力发展,由于基础设施建设资金和土地问题滞后,政府抑制电价,前几年煤炭等能源价格和建设成本上升,电力公司经营状况不好,投资意愿不足,新建电厂积极性不高,导致电力供应不足。但这两年印度电力发展从装机容量看,增长还是比较快的,截至2014年底,印度电力总计装机容量约为255,013MW,其中火电177,742MW,水电40,799MW,可再生发电31,696MW,核电4700MW。2011~2014年的3年间增长了37%,其中增长最快的还是热电和可再生发电。从未来看,火力电力建设发展空间大,电除尘需求有市场空间,但因有阿尔斯通等国际知名公司和印度本土电除尘制造商的参与,市场竞争激烈。

印尼是世界第四人口大国,仍有相当比例人口尚未用上电,局部停电情况时有发生。2014年中期,印尼全国总装机容量约52,000MW,人均约为0.22千瓦,约相当中国的1/4.5,西方国家的1/17,因此印尼电力市场潜力较大。为满足日益增长的电力需求,印尼政府在2006~2015年投资413.7亿美元进行电站和电网建设,并投资263.6 亿美元用于建设装机容量34,244MW电站项目。由于印尼制造业是其经济中的短板,大型电站设备全部进口,印尼成为国际企业开发电力的主要市场,与之配套的电除尘市场有增长空间。

越南电力总装机容量5765MW,实际发电能力为5384MW,其中水电占53%,火电占22%,燃气轮机机组以及柴油发电机组占25%。为与经济发展相适应,越南计划新建37个电站,其中包括22个水电站、8个石油和天然气电站、7个燃煤电站,由于资金有限,越南鼓励外国投资者到越南建立发电站,包括外资独资公司(IPP),以“建立-运营-运输”为组织方式的公司(BOT计划),以“建立-运输”为组织方式的公司(BT计划),以“建立-运输-运营”为组织方式的公司(BTO计划),以及合资企业、合资股份有限责任公司。

2012年,菲律宾多个地区出现电力短缺状况,按此趋势,2013~2016年菲律宾的电力供应将日趋紧张,为满足经济发展需求,电力短缺已经成为该国亟待解决的问题。为此,菲律宾政府做出应对措施,计划建设电站、增加重油发电等。菲律宾现有发电总装机容量为15,132MW,2005~2014年,菲律宾至少还需要新增5450MW的发电能力。但由于资金以及其他原因,菲律宾的一些电力建设项目滞后,未来有一定的发展空间。

2014年,国际电除尘市场受经济复苏缓慢的影响,需求较为疲软。到2015年情况会有所改善。以上国家的燃煤电厂建设正在恢复过程中,国际电除尘市场的需求也在逐步回升中。

4.2电力行业市场情况

2014年随着“超低排放”计划的提出,燃煤电厂“超低排放”市场将出现“井喷”。根据中电联《电力行业节能环保信息》推算,2015年,我国将有新增火电装机容量约0.51亿千瓦。

(1)新建机组

根据投标相关资料,并以新建项目中电除尘器、袋式及电袋复合除尘器所占比例分别为80%、20%推算,2015年,我国新增的0.51亿千瓦火电装机容量中将有电除尘器项目0.41亿千瓦,袋式及电袋复合除尘器项目0.102亿千瓦。

假设一套600MW机组电除尘器新建的费用约为3500万元,一套1000MW机组电除尘器新建的费用约为5000万元,600MW机组与1000MW机组比例以1:1计,经计算,0.41亿千瓦新建机组电除尘器的市场份额约为21.68亿元。

(2)改造机组

根据中电联测算结果及根据投标相关资料,经推算,目前仍有约3.6亿千瓦的机组需进行电除尘器改造。

假设一套300MW机组除尘设备的改造费用约为1500万元,一套600MW机组除尘设备的改造费用约为2500万元,300MW机组与600MW机组比例以3:1计,经计算,3.6亿千瓦改造机组电除尘器的市场份额约为170亿元左右。2015年的市场份额约为60亿元。

(3)湿式电除尘器市场预测

湿式电除尘器是燃煤电厂污染物控制的精处理技术设备,根据其适用场合,在国家执行特别排放限值和严格控制PM2.5的地区,以及部分地区对新建燃煤机组执行燃机标准等时,燃煤电厂采用该技术是一个工期短、经济性较好的选择。预计2015年,新建机组和改造机组中湿式电除尘器所占比例均在5%以上,假设300MW、600MW、1000MW机组配套湿式电除尘器投资费用分别为2000万元、3000万元、4000万元,新建项目中600MW机组与1000MW机组比例以1:1计,改造项目中的300MW机组与600MW机组比例以3:1计,经计算,1.04亿千瓦新建机组中湿式电除尘器市场份额在0.91亿元以上,3.6亿千瓦改造机组中湿式电除尘器市场份额在10.84亿元以上,合计在11.75亿元以上。

(4)合计

以上合计,预计2015年的电力行业电除尘器市场份额约为93亿元。

4.3建材行业市场情况

1)2014年国内新建水泥生产线很少,其中采用电除尘器的不到一半。市场需求严重萎缩,在今后的几年中也不会有大的变化。2)改造市场:不达标的电除尘器将在2015~2016年基本改造完毕,如按200台电改电估算,市场容量在6亿~10亿元。3)国外市场:出口印尼、中东等国家和地区的生产线,有一半采用电除尘器,每年的市场容量在1亿~2亿元。

4.4冶金及其他行业市场情况

冶金及其它行业近几年受袋式除尘器的影响,市场有所萎缩,根据以往统计,每年约30亿元。

电除尘器现已广泛应用于电力、建材、钢铁、有色、造纸、电子、轻工、机械与主要工业炉窑等工业部门。随着国家排放标准的不断趋严,除电力行业外,其它行业市场均出现了萎缩情况,电力市场约占行业总值的75%。

为了满足日益趋严的环境排放标准,借鉴电除尘器在电力行业中使用的低低温、湿式、移动电极及高效电源等电除尘技术,并将上述技术与我国以往使用且行之有效的技术合理组合,完全可以突破目前在建材、钢铁、有色及化工等行业的电除尘器瓶颈,可极大拓展电除尘器的使用范围。

我国电除尘设备在国际市场中有相当大的竞争力,2014年我国电除尘行业出口量虽有较大下降,但在印度、印度尼西亚、越南、巴西、智利等新兴工业国家,工业发展对电力需求迫切,存在巨大的除尘市场,中国目前仍是上述国家电除尘器的主要供应商。未来进一步开发国际市场是行业需重视的主题。

总之,国内市场和国际市场对电除尘器仍有较大的需求,随着电除尘新技术、新工艺的不断涌现,电除尘器的发展仍存在着较大的空间。在国家环保产业政策的大力支持下,在电除尘行业几代人的共同努力下,电除尘事业必将在建材、冶金、有色及化工等行业重现蓝天。

Development Report on Electrostatic Precipitation Industry in 2014

(Electrostatic Precipitation Committee of CAEPI, Beijing 100037, China)

X324

A

1006-5377(2015)07-0004-10