不锈钢换热管开裂原因分析

马小强

(天华化工机械及自动化研究设计院有限公司化学工业设备质量监督检验中心)

换热器是冶金、化工、电力及机械等行业常用的热交换设备,其工作环境恶劣,在腐蚀介质和高温高湿的环境中,很容易产生裂纹、腐蚀等失效破坏,降低产品的使用寿命,带来安全隐患[1]。某石化厂的柴油加氢精制装置高压换热器于2004年投用,运行3年后换热管内漏严重,于2007年整体更换管束,运行不久后仍发生内漏,至今已堵漏8根换热管。该类失效直接影响换热器的换热效率且更换管束成本较高,因此,有必要对内漏换热管的失效原因进行分析。笔者在换热管的开裂部位和完好部位分别取样,通过宏观检查、光谱分析、力学性能分析、金相分析、断口扫描电镜(SEM)形貌以及能谱(EDS)分析等手段,探讨了换热管的失效原因并提出了相应建议。

1 换热器运行工况

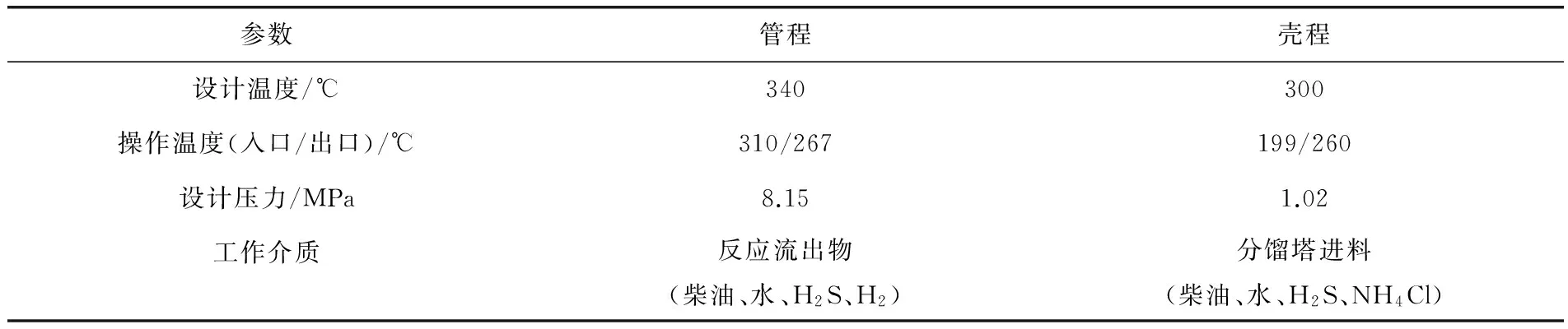

换热器主要技术参数见表1 ,换热器管束材料为0Cr18Ni10Ti,规格为φ20mm×2.5mm。

表1 换热器主要技术参数

2 试验分析

2.1宏观检查

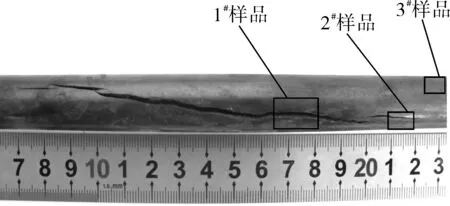

分析换热管的开裂部位发现,裂纹位于换热管的直管段,裂纹形貌如图1所示,轴向裂纹长约150mm,主裂纹开口宽度约2.5mm,其两端伴有台阶状支裂纹。对该换热管开裂部位进行径向测量未发现明显变形。在换热管开裂区、微裂区和完好区域取样,分别为1#、2#、3#样品,并将1#、3#为金相分析样品,1#样的开裂区为SEM形貌及EDS分析样品。将2#样打断(撕裂样品),作为1#样开裂区的对比试样,进行SEM形貌及EDS分析。

图1 开裂换热管宏观形貌与取样位置

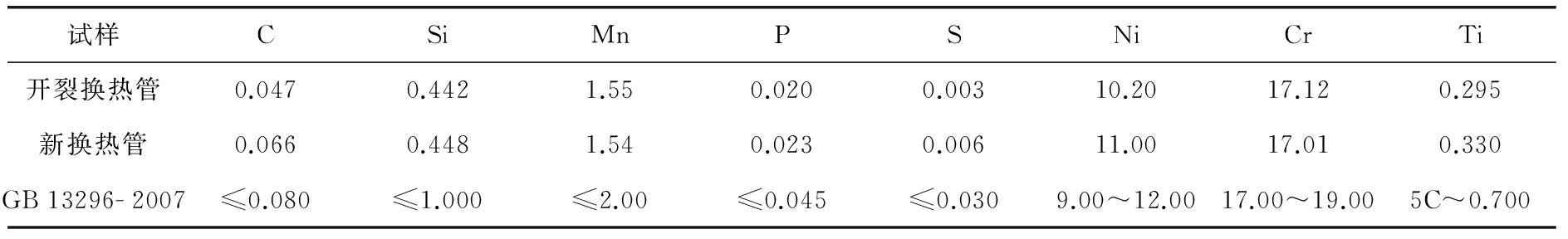

2.2光谱分析

开裂换热管及新换热管的光谱分析结果见表2,可见开裂换热管及新换热管中的化学成分均符合GB 13296- 2007的要求。

表2 开裂换热管及新换热管的光谱分析结果

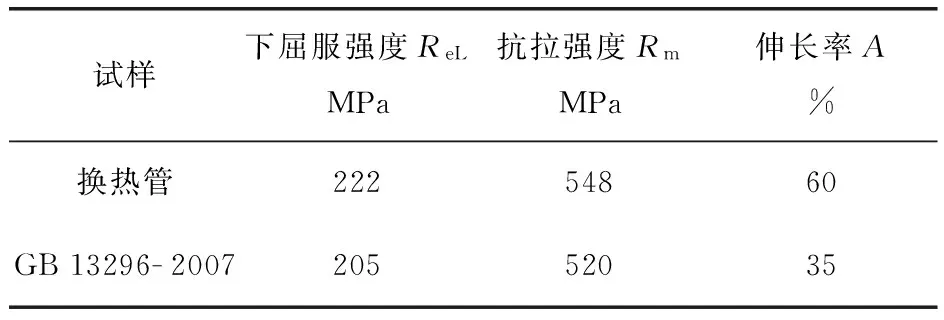

2.3力学性能分析

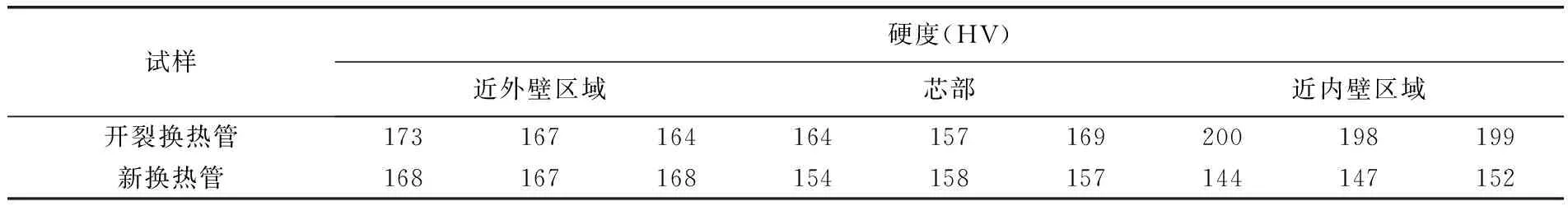

在开裂换热管完好部位取样进行拉伸试验,结果见表3,可见换热管强度符合标准要求。开裂换热管和新换热管的显微硬度分析结果见表4,可见新换热管不同区域的硬度较均匀,而换热管使用后,近内壁区域的硬度较高,满足GB 13296- 2007对显微硬度要求。

表3 开裂换热管力学性能分析结果

表4 换热管的显微硬度分析结果(HV)

2.4金相分析

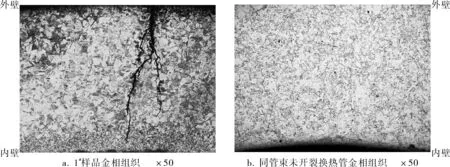

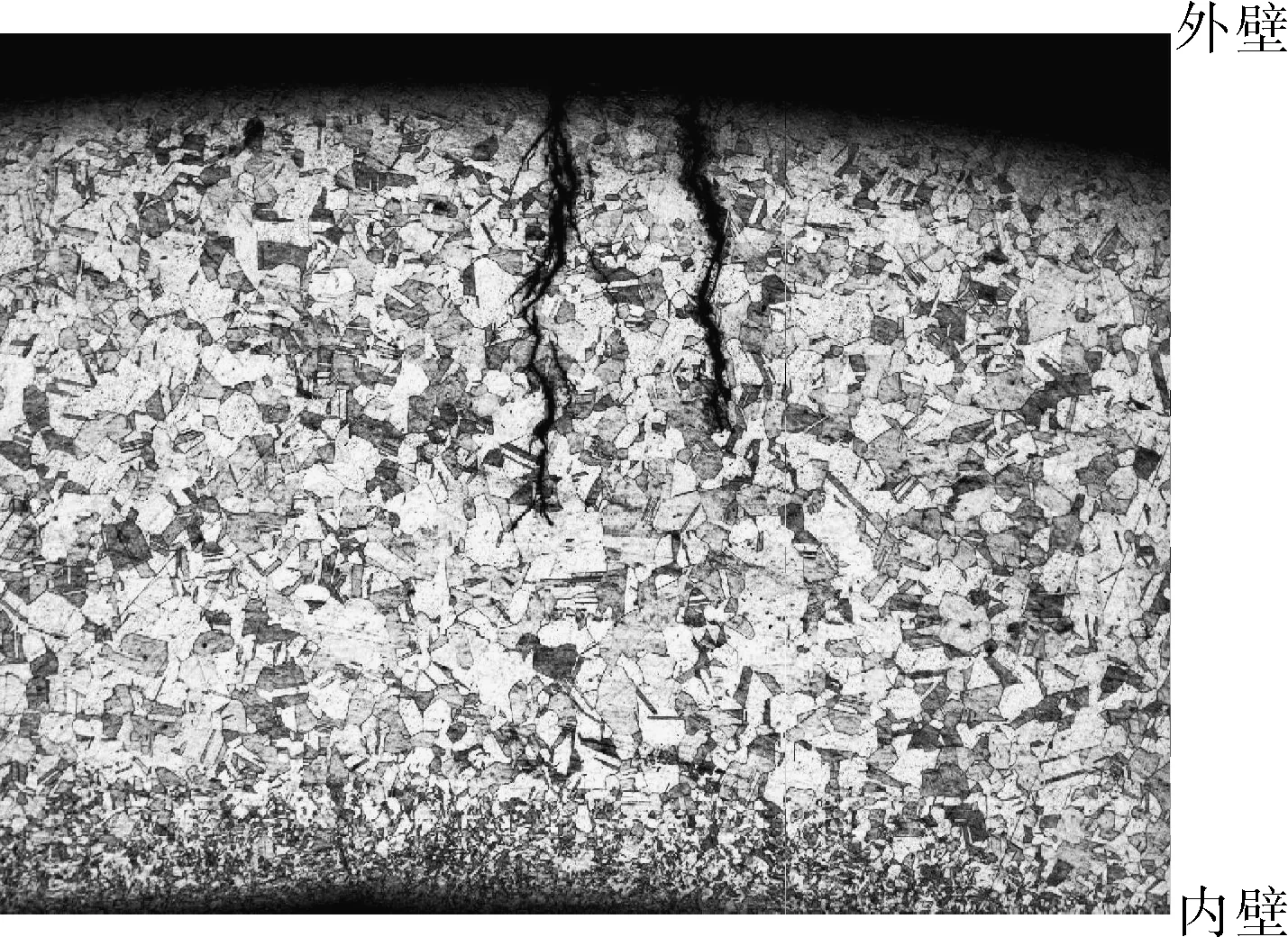

图2为换热管开裂区和同管束未开裂换热管金相组织照片。裂纹扩展形貌如图2a所示,可见裂纹由外壁向内壁沿厚度方向穿晶扩展,裂纹开始比较平直,扩展到一定深度后,呈树枝状扩展,为氢致裂纹和Cl-应力腐蚀开裂特征;开裂换热管金相组织为奥氏体+少量铁素体,部分奥氏体呈孪晶,近外壁金相组织晶粒粗大,内壁晶粒细小。图2b是同管束未开裂换热管金相组织,组织均匀,晶粒细小。由图2可以明显看出开裂换热管晶粒粗大,晶粒度为3.0级,而未开裂换热管晶粒细小,晶粒度为6.0级。宏观检查换热管完好区域的金相组织照片如图3所示,由图可见裂纹呈断续而曲折的锯齿状,没有分叉,为氢致开裂的典型特征。

图2 换热管开裂区和同管束未开裂换热管金相组织

图3 宏观检查换热管完好区域金相组织(3#样品) ×50

2.5断口形貌与能谱分析

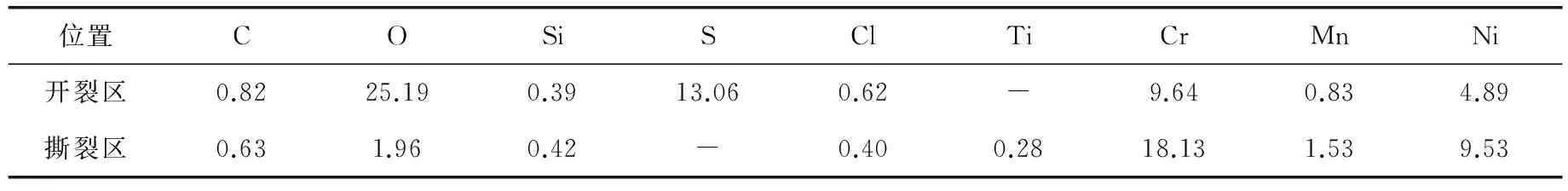

图4为1#样品开裂区和2#样品撕裂区断口形貌照片,可见开裂区断口呈河流状脆性断裂特征,而撕裂区断口沿晶分离,晶粒轮廓明显,二次裂纹较少,呈局部韧窝和局部解理的混合型断裂特征。开裂区和撕裂区断口EDS分析结果见表5,开裂区S高于撕裂区,Cl-含量相近,介质中存在大量H2S、NH4Cl,H+和Cl-的共同作用加快了裂纹的扩展。对换热管断裂部位内外壁形貌分析如图5所示。

图4 开裂区和撕裂区断口SEM形貌照片

表5 开裂区和撕裂区断口EDS定量分析结果 wt%

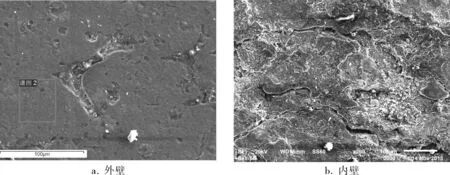

图5 换热管内外壁SEM形貌照片

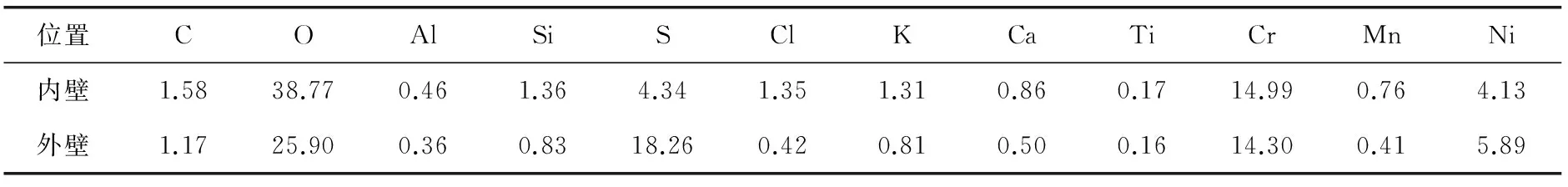

外壁存在晶间腐蚀,呈现应力腐蚀的特征,内壁形貌存在泥状花样,并有大范围的脱落迹象。能谱分析结果见表6,外壁中O、Cl-含量较高,说明发生应力腐蚀呈沿晶断裂,内壁腐蚀产物中S含量很高,说明硫化物对内壁造成了腐蚀,介质中存在H2S,具有氢致开裂的倾向。

表6 换热管内外壁能谱分析结果 wt%

3 讨论

0Cr18Ni10Ti是在304钢中添加Ti元素来防止晶间腐蚀的,适合在430~900℃温度下使用,应用在航空器、排气管、锅炉汽包及换热器等方面,0Cr18Ni10Ti的抗晶间腐蚀能力要比1Cr18Ni9Ti好,因为它不仅含钛,而且含碳量也低。目前,1Cr18Ni9Ti已逐渐被0Cr18Ni10Ti所取代。18- 8不锈钢在200~250℃的高温水中极易发生应力腐蚀开裂,且氧含量越高,出现开裂所需的Cl-含量越低[2,3]。

根据检验结果可以确定由于换热管外壁晶粒粗大,内外壁存在压力差,引起均匀的环向薄膜应力,同时,H+使奥氏体层错能下降[4,5],致使换热管在柴油、水、H2S、NH4Cl混合介质中发生晶间腐蚀,破坏材料的连续性,降低材料的性能。外壁周围介质中含有较高含量的O、H+以及Cl-,引起外壁产生氢致裂纹,伴随的Cl-引起的应力腐蚀加速了该过程,最终发生破裂。

4 结束语

柴油加氢精制装置的不锈钢换热管的开裂主要原因为:换热管外壁晶粒粗大,轧制工艺不合理;换热管外壁O、H+和Cl-含量较高,发生晶间腐蚀,产生氢致裂纹和应力腐蚀开裂。可采取的相应对策有:不锈钢换热管制造过程中应严格控制轧制工艺,确保材料组织满足要求,降低C含量,提高Cr、Ni、Ti含量;生产过程中,严格控制O、H+和Cl-含量,不要超过奥氏体不锈钢长时间腐蚀所能承受的范围。

[1] 刘性红,武雪梅. 18- 8不锈钢换热器裂纹失效研究与分析[J].山东冶金, 2009,31(3):46~48.

[2] 任凌波,任晓蕾. 压力容器腐蚀与控制[M].北京:化学工业出版社,2003:255~256.

[3] 胡丽莉,喻杰.不锈钢换热管应力腐蚀实例及分析[J].中国化工装备, 2007,9(4):35~37.

[4] 禇武扬,乔利杰,陈奇志,等. 断裂与断裂环境[M].北京:科学出版社,2000:123~124.

[5] 徐书根,王威强.奥氏体不锈钢换热管应力腐蚀开裂分析[J].化工机械,2012,39(5):639~642,666.