乙烯精馏塔质量控制中的压力波动及其改进措施

罗雄麟 赵晓鹰 孙 琳 许 鋆

(中国石油大学信息学院自动化系,北京 102249)

精馏塔是石油化工生产过程中应用广泛的分离设备,同时也是能耗较多、要求较严格且操作条件较苛刻的操作单元。塔内各塔板上同时进行着传质传热过程,各变量之间关联度较高。乙烯精馏塔是精馏塔中结构最复杂[1~3],要求最严格的分离设备,与一般精馏塔相比,乙烯精馏塔有3个独具的特征:采用中间再沸器、产品侧线抽出与产品质量要求较高。采用中间再沸器是为了回收冷却量,产品侧线抽出可以提高出料产品中乙烯的浓度,避免塔顶产品中甲烷的影响,有脱甲烷功能,使一塔发挥两塔的作用。虽然可以降低生产成本和操作费用,但同时也增加了塔的自由度,使塔的耦合性增加,比常规精馏塔更难操作和控制。乙烯精馏属于精密精馏过程,对出料乙烯摩尔浓度要求较高。乙烯精馏塔的操作和控制水平直接关系到乙烯产品的质量、收率和能耗[4~6]。

精馏塔的最直接质量指标是馏出物产品的组成。近年来,对工业色谱在线分析研究较多[7~9],然而由于组分分析仪表价格昂贵,维护保养困难,可靠性较低[10~13],故在实际质量控制过程中一般以温度作为被控变量,根据模型反推得到产品质量。乙烯精馏塔以温度作为间接质量指标反推得到相应产品质量的重要前提是塔顶压力稳定不变[14]。然而,实际乙烯精馏过程中,塔顶压力会受到进料流量、进料组成、回流量、仪表故障及设备管线冻结等诸多因素影响,为此建立乙烯精馏塔动态数学模型,利用流程模拟软件搭建仿真平台,通过仿真实验证明影响塔顶压力的最主要因素是进料流量。实际乙烯精馏塔的进料来自于上游的4~5个裂解炉,而裂解炉需要每隔一段时间进行清焦处理,导致进料流量和组成有很大变化,使得精馏塔塔顶压力波动较大,以至于出料温度与产品质量不能保持稳定,无法满足精馏塔质量控制的要求。*收稿日期:2014-11-27

实际乙烯精馏过程中,进料流量可测不可控,变化频繁且变化幅度较大,对压力影响显著[15],对产品质量的控制精度要求十分严格。针对上述乙烯精馏塔质量控制过程中,由于进料流量频繁变化,导致压力波动的问题,提出将塔底采出量循环反馈至进料口,使得进料流量扰动产生后,且压力还未发生变化前,根据流量扰动进行控制,补偿进料流量扰动,实现进料流量的定值控制。通过仿真实验表明,采用该改进措施可以将精馏塔塔顶压力和进料流量均控制在设定值不变,此时出料温度与产品质量呈一一对应关系,可以用温度反推得到唯一的产品质量,满足了乙烯精馏塔质量控制的要求,验证了该措施的合理性与实用性。

1 乙烯精馏塔压力波动的因果

由于乙烯精馏塔塔顶压力受到进料流量、进料组成、回流量、仪表故障及设备管线冻结等多种因素的影响,使得在实际乙烯精馏塔质量控制过程中,塔顶压力并非稳定不变而是在一定的范围内波动。由乙烯精馏塔控制方案可知,塔顶压力受到至回流罐的冷剂量控制,塔顶冷凝剂主要通过压缩机输送,而压缩机流量不可频繁调节,因而导致压力控制效果降低,不能稳定不变。

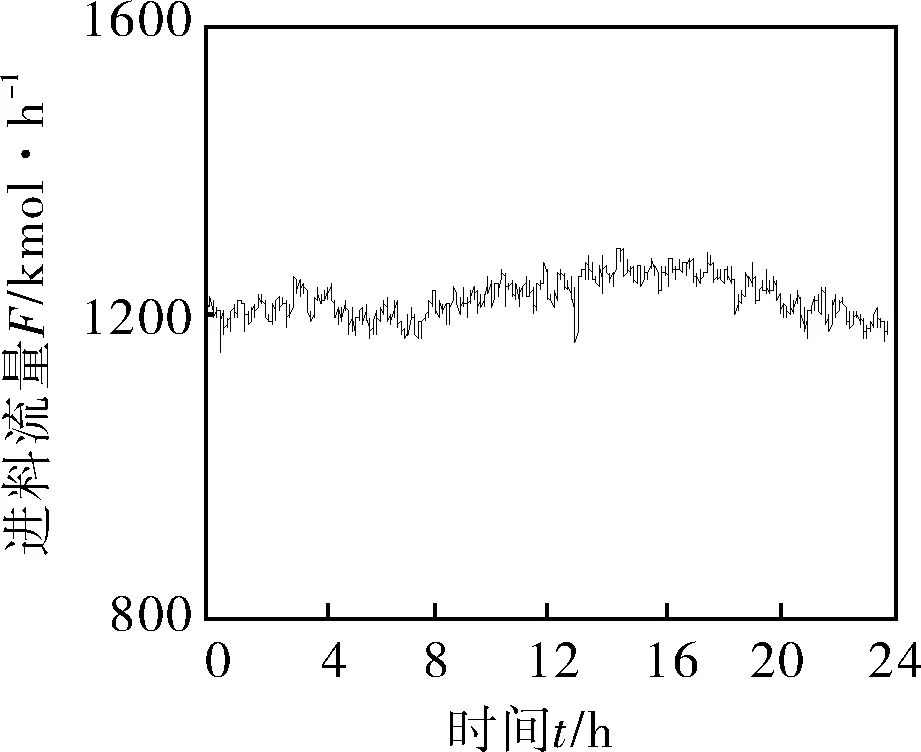

实际化工厂生产过程中乙烯精馏塔装置一天内的塔顶压力变化曲线与进料流量波动曲线如图1所示,可以看出该塔一天内的进料流量波动范围在4.0%左右,塔顶压力变化约0.3%,且塔顶压力随着进料流量的变大而升高。塔顶压力主要受到通过压缩机的冷凝剂流量控制,而该流量受到回流量、塔底再沸加热蒸汽量和进料流量的影响。为保证该塔的平稳操作,塔顶回流量与塔底再沸加热蒸汽量不会有大幅变化;回流量和侧线抽出量采用定比值控制,以保证固定的回流比不变,因此导致塔顶压力波动的主要因素为进料流量的波动。

a. 进料流量变化曲线

b. 塔顶压力变化曲线

应用流程模拟软件gPROMS建立该乙烯精馏塔的动态数学模型[16],搭建仿真平台,保证除进料流量之外其他影响塔顶压力的条件均不变,仅把进料流量当作唯一的扰动变量,考察进料流量对压力的影响。

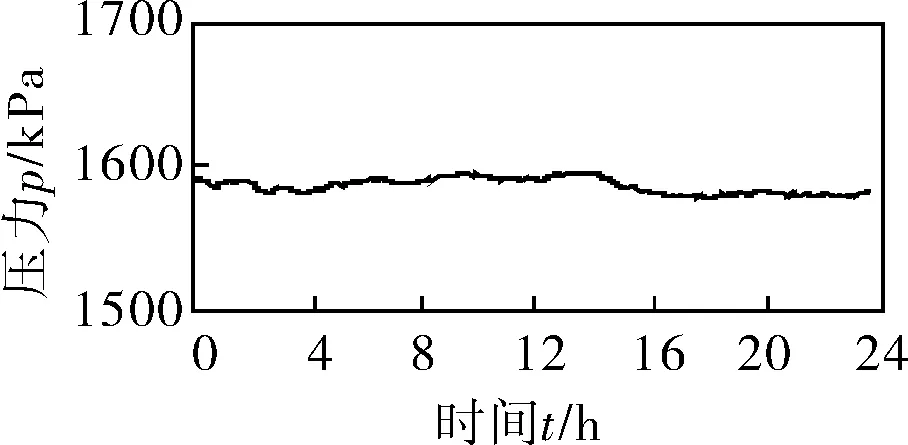

以上述所建乙烯精馏塔动态模型为基础,保证进料组成及回流量等条件不变,认为仪表良好无故障,设备管线正常,仅给进料流量一个幅值为4%左右的正弦波动信号,仿真得到6h内,在该进料流量扰动信号下塔顶压力的变化曲线,如图2所示。可以看出,在保证其他影响塔顶压力条件不变的情况下,进料流量波动4%左右时,仿真得到该乙烯精馏塔塔顶压力波动在0.3%左右,与图1中的实际乙烯精馏塔塔顶压力变化幅度和变化趋势均相似,表明导致实际乙烯精馏塔塔顶压力波动的最主要因素是进料流量的变化。

a. 进料流量变化曲线

b. 塔顶压力变化曲线

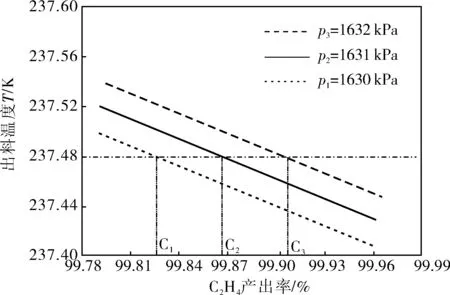

实际乙烯精馏塔质量控制过程中,塔顶压力若不控制,系统稳定性就会降低,导致稳态误差一直存在。采取原有控制方案,由于进料流量的扰动,使得塔顶压力也会发生波动,导致出料温度与产品质量的对应关系紊乱,由某一温度不能反推得到正确的产品质量,不符合质量控制的要求。压力波动情况下,仿真得到的出料温度与产品质量关系曲线如图3所示,可以看出同一温度对应不同的产品质量,表明此时以温度作为间接质量指标,反推相应的产品质量仍存在缺陷,不能满足精馏塔质量控制的要求。

图3 塔顶压力波动下的出料温度与产品质量关系

2 改进措施

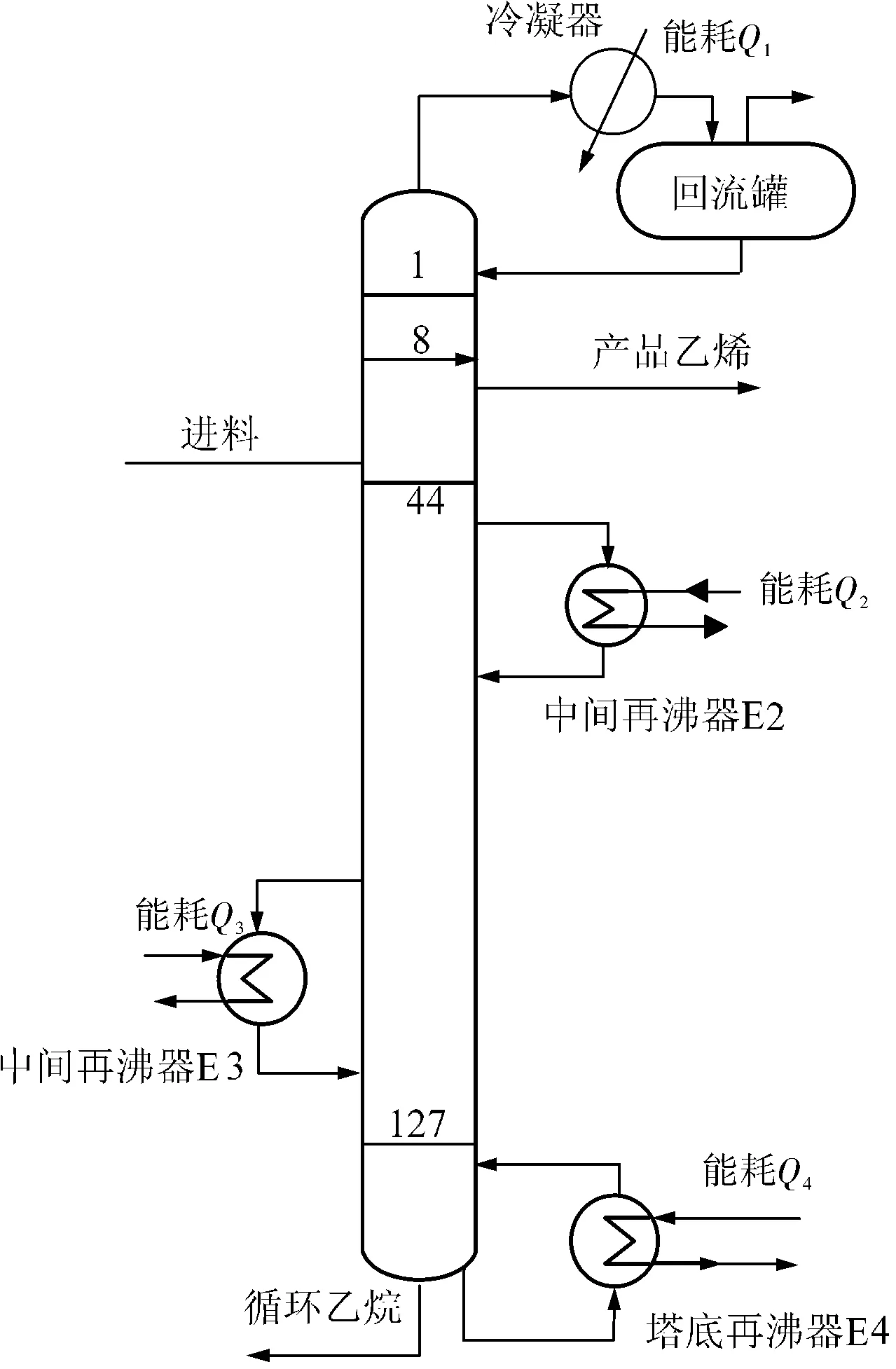

由上述分析可知,引起精馏塔塔顶压力波动最主要的因素是进料流量的变化,而进料量是可测不可控的扰动,变化频繁且幅度较大,对压力影响显著。因此,针对实际乙烯精馏过程中压力波动的问题,提出的改进措施是:将塔底采出量循环反馈至进料口,建立以塔底采出量为操纵变量、进料流量为被控变量的控制系统,补偿进料流量的扰动,实现进料流量的定值控制。在进料流量扰动发生且未影响到塔顶压力之前,通过流量补偿方式将进料流量控制在原设定值不变,以保证塔顶压力也可以稳定不变。采用该改进措施后的乙烯精馏塔流程如图4所示。

图4 改进后的精馏塔流程

3 仿真验证

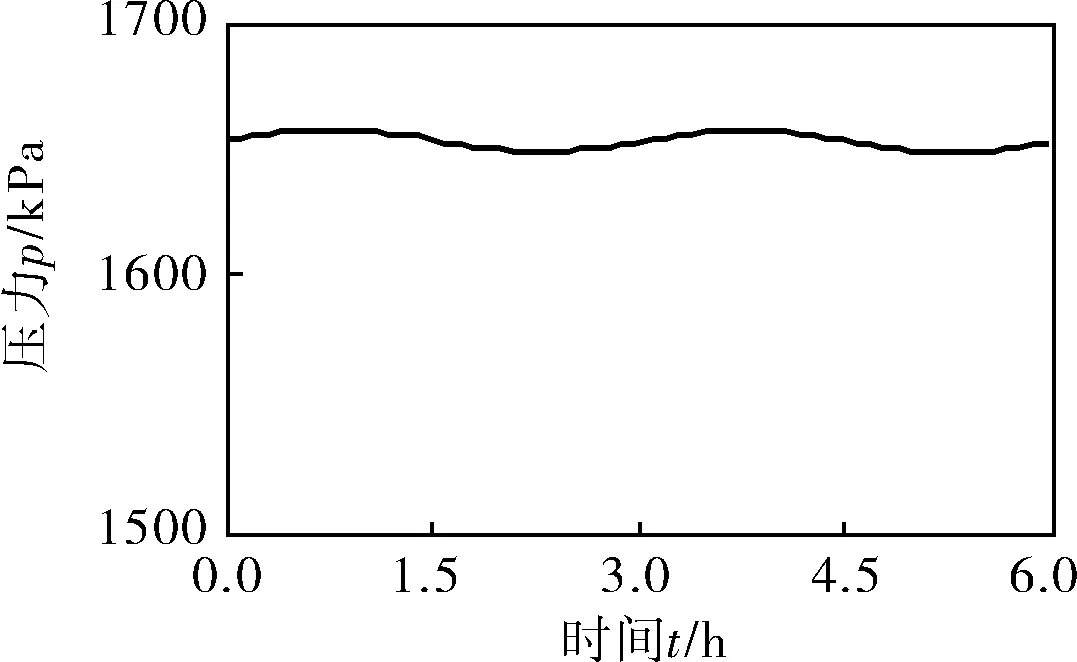

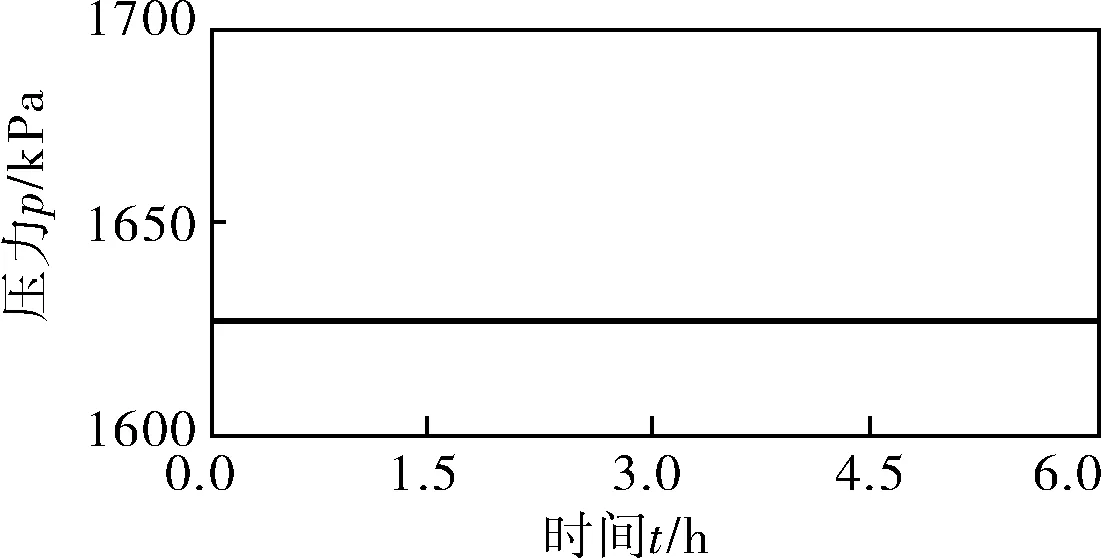

以图4所示的乙烯精馏塔动态模型为基础,应用流程模拟软件gPROMS搭建经塔底采出反馈循环补偿进料流量后的控制系统,仿真获得如图5所示的改进措施下进料流量与塔顶压力的控制效果曲线。可以看出,采用改进措施后,乙烯精馏塔动态模型的控制结果表明:该方法能够补偿进料信号的扰动,使得进料流量可以控制在稳定值不变,相应的塔顶压力也可以稳定不变,解决了压力波动造成的各种不足。

a. 进料流量

b. 塔顶压力

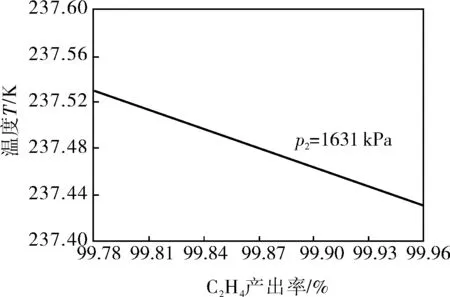

在塔顶压力稳定的情况下,仿真获得的温度与产品质量的关系如图6所示。可以看出,采用改进措施后,在保证塔顶压力和进料流量稳定的前提下,温度和产品质量呈一一对应关系,可以由温度反推得到相应的产品质量,满足了实际乙烯精馏塔质量控制的要求,证实了笔者所提措施的合理性和实用性。

图6 塔压稳定后的温度与产品质量关系

4 结束语

通过仿真验证导致乙烯精馏塔塔顶压力变化的最主要因素是进料流量的波动,并分析实际乙烯精馏塔质量控制过程中,塔顶压力波动导致温度与产品质量不对应的问题。针对该问题,提出将塔底采出量循环反馈至进料口,补偿进料流量的扰动的改进措施。仿真实验表明:改进后,进料流量与塔顶压力均可以控制在稳定值不变,而此时温度与产品质量一一对应,可以用温度表征相应的产品质量,满足了实际乙烯精馏塔质量控制的要求,仿真结果证实了改进措施的合理性和实用性。

[1] 罗雄麟,左信,陈常恒.乙烯精馏塔软仪表与先进控制工程实践[J].化工自动化及仪表,2002,29(1):13~19.

[2] Angsana A,Passino K M,Kevin M.Distributed Intelligent Control of Flexible Manufacturing Systems[C].The American Automatic Control Council eds.Proceedings of the American Control Conference.San Francisco:IEEE,1993:1520~1524.

[3] Lee J H,Dudukovic M P.A Comparison of the Equilibrium and Nonequilibrium Models for a Multicomponent Reactive Distillation Column[J].Comp Chem Eng,1998,(23):159~172.

[4] 何仁初,罗雄麟.乙烯精馏塔仿真平台的开发与应用[J].计算机与应用化学,2005,22(10):85~90.

[5] 何仁初,罗雄麟.考虑降液管影响的多元精馏塔动态机理建模I.动态机理模型的建立[J].石油学报(石油加工),2007,23(3):58~62.

[6] 何仁初.面向在线分析应用乙烯精馏装置复杂机理模型开发[J].石油学报(石油加工),2012,28(4):670~675.

[7] 刘汉勋,姬尚强.乙烯装置工业色谱柱及其应用[J].化工自动化及仪表,1980,7(7):467~474.

[8] 曹树德.工业色谱在轻烃分析中的应用[J].炼油化工自动化,1994,30(7):63~68.

[9] 张菁.硫磺回收装置在线分析及调节系统[J].石油化工自动化,2003,39(4):8~11.

[10] Stephenson J P.Online Instrumentation of Petroleum Refinery Wastewater Treatment Plants[J].Water Pollution Research Journal of Canada,1989,24(3):435~450.

[11] Smith S.Online Certification and Training for Process Analytical Instrumentation[J].Proceedings of the Annual ISA Analysis Division Symposium,2004,450:152~161.

[12] 胡兰青.浅谈在线分析仪表[J].科技情报开发与经济,2011,21(9):222~224.

[13] 张一.在线分析仪表在乙烯生产中的应用[J].化工自动化及仪表,1996,23(5):54~57.

[14] 薛美盛,祁飞.精馏塔控制与节能优化研究综述[J].化工自动化及仪表,2006,33(6):1~6.

[15] 雷杨,张冰剑.基于MINLP的精馏塔进料板位置优化[J].化工进展,2011,30(5):80~86.

[16] 罗雄麟,赵晓鹰.乙烯精馏塔异常工况在线侦测与控制[J].化工学报,2014,65(11),4517~4523.