停堆系统快开阀性能分析与改进

王晓峰 徐清华 李知博 金宏卓

(中核核电运行管理有限公司,浙江 嘉兴 314300)

停堆系统是重水堆所特有的一个安全系统,也是反应堆安全系统中的一个重要系统。停堆系统中有6个快开阀,其作用就是当主控室发出停堆信号后,使贮存箱内的高压高纯氦气将6个毒物罐内的硝酸钆注入重水溶液,以迅速终止链式反应、降低反应堆功率,从而达到停堆的目的。整个停堆所用时间主要包括停堆信号给出/传输时间、快开阀开启时间和毒物分配时间,其中快开阀开启时间尤其重要。但在现场实际操作中发现,由于阀门设计上存在问题,导致阀门开启时间不能满足设计要求。因此笔者针对上述问题,对停堆系统快开阀的性能和故障原因进行分析,提出提高快开阀开启时间的改进措施。

1 停堆系统现场阀门布置①

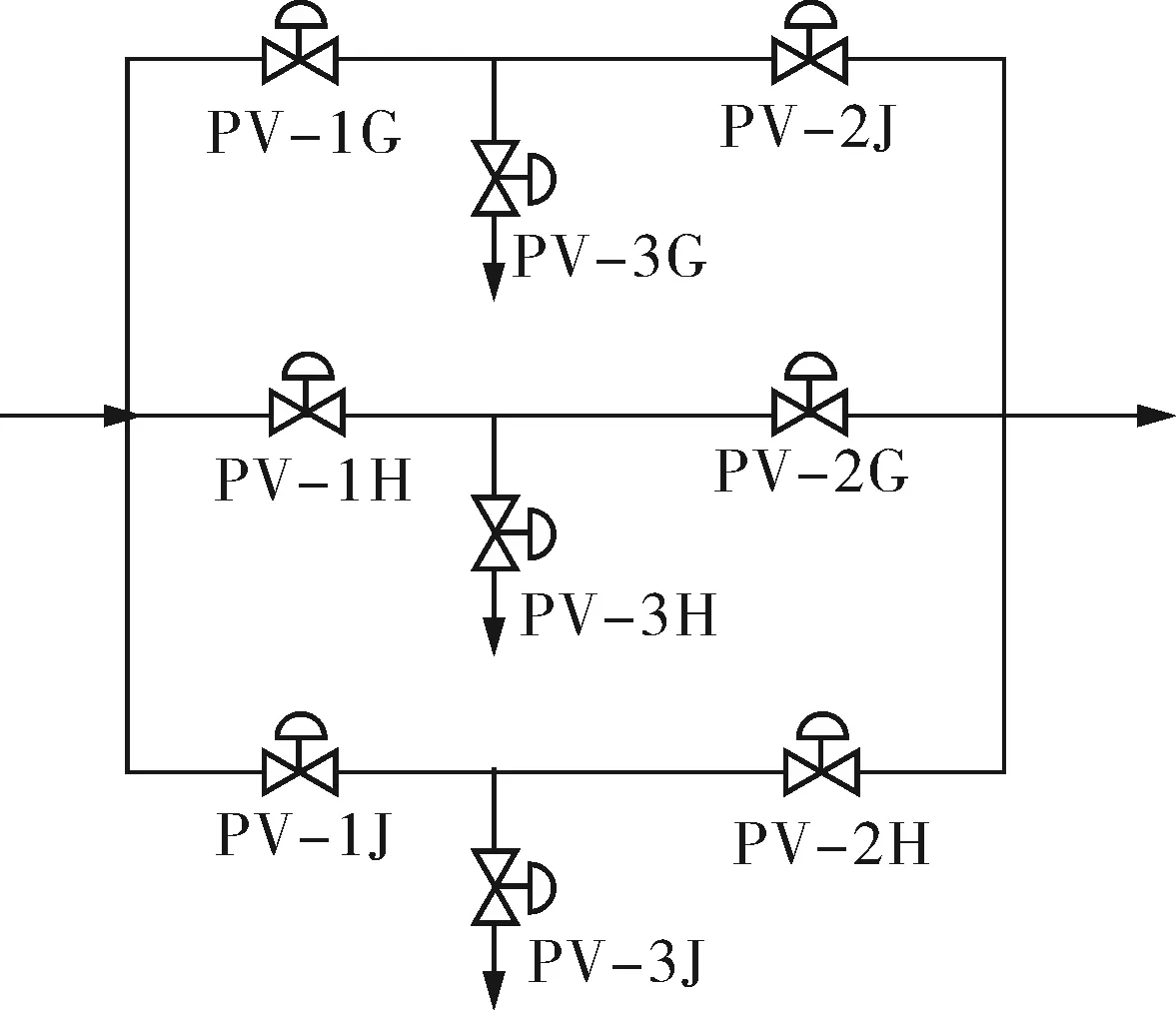

某停堆系统快开阀组部分采用的是“三取二”逻辑,阀门布置如图1所示。正常工况下,停堆系统阀门处于常闭状态。当某个通道(如G)脱扣时,隶属该通道的两个快开阀(如PV-1G/PV-2G)迅速开启,而该通道的排放阀(PV-3G)则关闭,使贮存箱压力仅扩散至PV-2J和PV-3G入口,而不对毒物罐内的毒物产生影响。若该通道复位,两个快开阀(PV-1G/ PV-2G)关闭,相应的排放阀(PV-3G)开启,PV-1G、PV-2J和PV-3G三个阀门之间存留的少量与贮存箱内压力相等的氦气被排至厂房大气中,当这部分氦气卸压至70kPa(即逆止阀的回座压力)时,逆止阀正向关闭。若通道G脱扣后另外一个通道J又脱扣,即PV-1J/ PV-2J开启、PV-3J关闭,这样就会在TK10与PV-1G、PV-2J所在管线间形成通路,氦气贮存箱内的高压氦气就迅速将可用的毒物罐内的毒物压入堆芯,停堆系统立即动作。

图1 某停堆系统中的阀门布置示意图

2 阀门结构原理

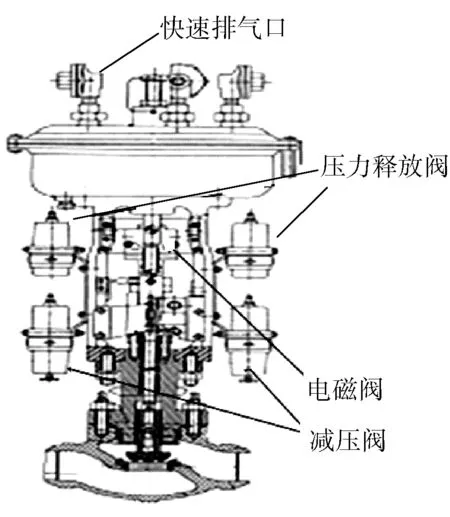

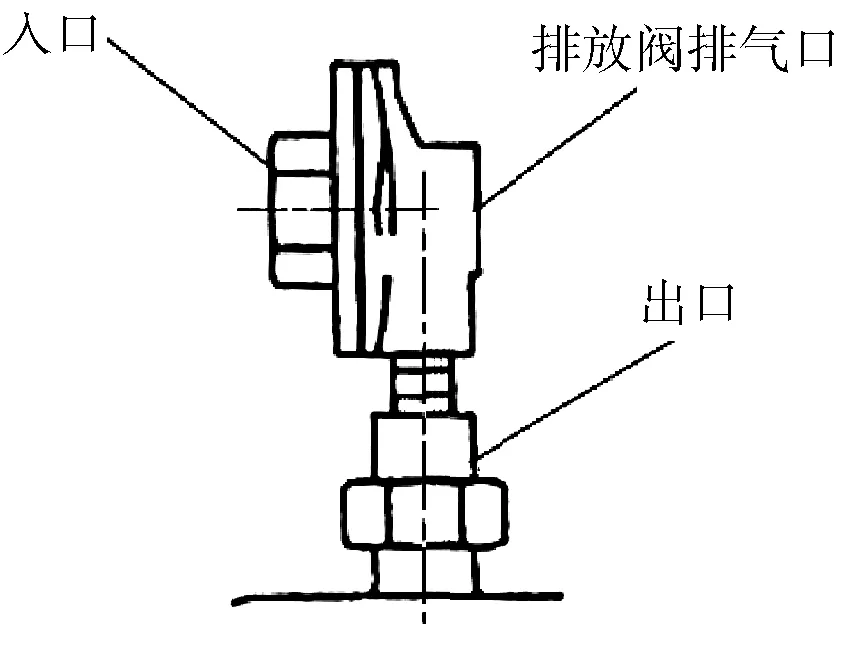

每个阀门的气缸顶盖上都装配了5个快速进/排放口,既用于快速进气又用于快速排气,改造前的阀门结构如图2所示。快速排放阀的工作原理如图3所示,当电磁阀得电时,进气管线中的压力大于气缸内部压力,仪表压空通过电磁阀进入快速排放口的入口经出口到达阀门气缸,压缩弹簧使阀门关上;当电磁阀失电时,进气管线中的压力小于气缸内部压力,电磁阀先将快速排放阀入口到电磁阀仪表压空管中的气排空,然后阀门气缸的仪表压空通过快速排放阀出口往排放口排气(不再通过电磁阀排出气缸的气),弹簧复位使阀门打开,从而实现快开。

图2 改造前的阀门结构

图3 快速排放阀的工作原理

为了防止因阀门误动导致反应堆停堆,在阀门的进气管路上装有备用气罐并采用双气路供气,以确保阀门在正常状态下一直处于关闭状态。

3 阀门时间测试

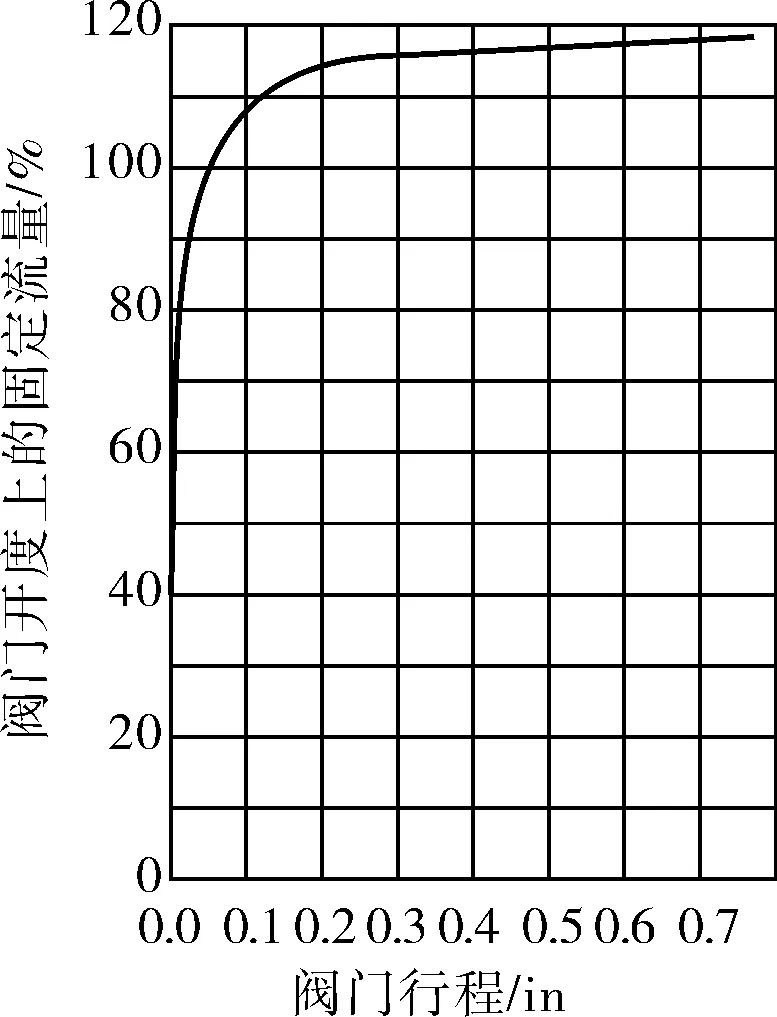

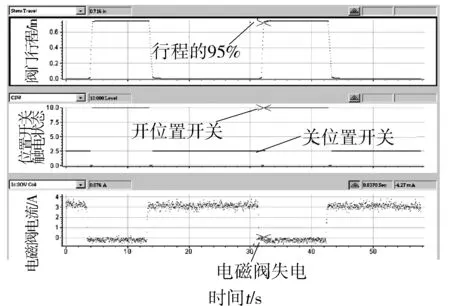

使用气动阀门诊断装置和HOKIO 8835记录仪对阀门行程、位置开关、气源压力和电磁阀的气动先导阀供气压力进行调整。行程设定在1.90cm,气源压力482kPa,气动先导阀供气压力310kPa,行程开关设定在行程的95%和5%,对阀门进行测试,时间均未达到要求。对图4(1in= 25.4mm)中阀门的流量特性曲线进行分析,使用气动阀门诊断装置对阀门的行程和位置开关进行精确设定(图5),当阀门开到88%(1.67cm)时,阀门的流量已接近最大,和行程开关设定在95%时的流量基本一致,不影响测试结果。因此将阀门的位置开关设定在行程的88%和5%,对其进行数次时间测试后仍未达到要求,测试结果见表1。

图4 阀门流量特性曲线

图5 阀门行程和位置开关设定表1 阀门诊断装置时间测试结果 ms

另外,通过电站数字控制计算机系统对阀门进行开关时间测试,结果也均不合格,超出了系统要求。

4 故障原因分析与改进

4.1 快开阀气动头排气速度过慢

考虑到机组的安全,快开阀被设计成失效安全的失气开型,即快开阀要开启,气动头要快速排气。因此,快开阀的开启时间直接影响排气速度。排气时虽然设计有5个快速排放阀,但这5个快速排放阀是串联的,导致各个快速排放阀的排气量分配存在很大差异,使各快速排放阀不能各尽所能。快开阀气动头最初的设计如图6所示,电磁阀安装在阀门的侧面,与最近的快速排放阀连接管线也有1m左右,当电磁阀失电,快速排放阀入口至电磁阀这段管子放完气需要126ms。由于电磁阀与5个快速排放阀的距离不同,使快速排放阀入口的压空排空时间不一致,导致5个快速排放阀动作时间不一致(时间相差3ms),进一步增加了阀门的开阀时间。由于阀门的开启时间远达不到系统设计要求,经分析,初步原因是供气管线过长,管线中的气体容量较大,导致电磁阀失电后排气缓慢,造成了阀门开启时间过长。由于阀门的快速进/排气口是当进气管线中的压力低于气缸内部压力时才能进行快速排气,而与5个快速排放口相连的进气管中的剩余气体都是通过电磁阀排出的,管线越长,容积越大,管线中的气体排空和压力下降的时间就越长,所以阀门开启时间越长。基于此,将与5个快速排放口相连的进气管线改为环状连接,如图7所示,经过多次测试,阀门开启时间为202ms左右,开启时间虽有较大改善,但仍不符合系统设计要求。

图6 改造前快开阀气动头设计

图7 阀门气缸俯视图

在图7中的B点和A点处各接入一个压力传感器,分别测量两点的压力下降速度,经过测试发现,A点的压降速度略滞后于B点,因此认为阀门开启缓慢是由于排气口单一,导致与5个排放口相连的进气管线中的余气不能很快从电磁阀排出。因此在图7中的A点处增加一个电磁阀,即增加一个排气口。经过再次试验,时间测试结果为129ms,虽然仍达不到系统要求,但与先前的测试结果相比已经有了很大的提高。考虑到停堆系统是一个专设安全系统,增加一个电磁阀不仅会增加相应的成本,更重要的是更改了系统原来的设计方案,因此考虑到系统的逻辑控制及抗震性能等多方面因素,此方案不宜考虑。

经过此次试验发现,排气问题是影响阀门开启时间的主要原因,而改善进/排气管线的布局是解决问题的关键。为了减少电磁阀的放气时间并使5个排放阀同步动作,对阀门的进/排气管布局进行了优化更改,如图8所示。在不改变排气管直径的情况下,在气动头上方安装了一个爪形气路分配器,从该分配器均匀引出5个排气支管,由此5个快速排放阀连接方式变成了纯粹的并联安装。把电磁阀放到阀门的正上方,使电磁阀离5个排放口的距离均在40mm左右,这样改进后,与电磁阀和各排气口相连的管线长度相同,从而保证了阀门开启时,进/排气管线中的气体从电磁阀排气口排出速度基本一致,进一步减少气体在排气管线内滞留的时间,即减少了阀门的开启时间。改造后,当电磁阀失电,快速排放阀入口至电磁阀这段管子放完气只需63ms,节省了近一半的时间,5个快速排放口同步动作,将阀门气缸里的气体迅速排空,极大地提高了阀门的开启时间(开阀时间约120ms),但是仍达不到设计要求,效果与增加一个电磁阀相同。但此改进方法的效果明显,且不需要增加控制逻辑,成本增加少,容易实现。

图8 改造后阀门气管布局

另外发现,原来的排气管用割管器切割后,没有很好的去除毛刺。一般情况下,毛刺对气体的阻力很小,可以忽略,但快开阀开启时间很快,相应的排气速度也很快(毫秒级),此时阻力的影响已经不能再忽略不计。而且,根据流体动力学可知,流体经过一个障碍物后会形成旋涡,速度很快时,气旋对流速的影响也相应增大。因此,在安装新的排气管线时,应特别注意去除毛刺,力求每一根管子的毛刺都处理干净,尽可能地减小开阀时间。

4.2 快开阀气动头内弹簧的弹性系数偏小

阀门气缸弹簧的弹力对阀门快速动作也起到很大的作用。为了使阀门的开启速度更快一些,在阀门气缸弹簧上加了3.5cm厚的垫片,以增加弹簧的弹力,使弹簧复位时弹性势能增大,在摩擦力不变的情况下,阀门动作更加迅速,减少阀门开启时间。改造完成后,对阀门进行了多次测试,平均动作时间为100ms。

根据弹簧弹力公式、牛顿第二运动定律和速度公式,推导出开阀时间t与弹簧伸长或缩短的长度x的公式:弹簧弹力f=k×Δx,其中,k是弹性系数。

根据牛顿第二运动定律,弹簧所受的作用力f=m×a=m×x″,m是弹簧质量,a是弹簧加速度,x″是弹簧伸长或缩短的长度。令:

k×Δx=m×x″

不同弹簧的阀门行程变化如图9所示,可以看出,首先相同的阀门行程变化,所需的开阀时间是不同的,所以先把弹簧压得越紧,阀门开阀的时间越短;其次是增加弹簧弹性系数k可使阀门开阀的时间减小。因此,阀门改造不仅需要更改进/

图9 不同弹簧的行程变化

排气管线的布局,而且也需要更换弹性系数更大的弹簧。厂家采用弹性系数大的弹簧替换了原弹簧,后经验证,其确实加快了快开阀的开启时间。

考虑到正常工况下阀门管道里有8.3MPa压力作用在阀芯,使阀芯有很大的向上提力,因此在增加气缸弹簧力的同时将阀门的气源减压阀由原来的482kPa增加到516kPa,以确保阀门在正常运行期间能够全关,不发生泄漏。

4.3 快开阀的填料函力矩过大

在阀门调试中还发现,快开阀出厂时的填料函力矩比维修手册的规定值高出好几倍,这就意味着阀门动作时要克服更大的摩擦力,使阀门动作相应变慢。经过多次确认后,将填料函力矩调整为正常值。

综合以上试验结果,对阀门做了如下更改(最终设计):

a. 改变阀门的气源管线布局;

b. 更换阀门弹簧,加大弹簧弹力;

c. 将阀门气源压力设定在516kPa;

d. 减小阀门的填料函力矩;

e. 处理掉气源管线上的毛刺。

在6个阀门进行改造后,用数据中心应用性能分析决策系统(DCC)的计算机联锁(CI)报警对阀门进行了测试,所有阀门开启时间测试结果不大于112ms,满足系统设计要求。

5 结束语

在反应堆装料前将两个机组的12个快开阀全部改造试验完成,通过气动阀诊断装置和记录仪在阀门安装现场测量和在控制室通过DCC测量,阀门的开启时间都在112ms以下,阀门参数均达到设计要求。并且通过反应堆带功率触发验证,系统工作良好,阀门动作正常,完全达到设计要求,保证了反应堆的可靠运行。两个机组运行至今,历次大修现场性能检查工况一直良好。