Tricon系统在催化重整汽轮机组上的应用

张明星 许海梅 李 民

(中国石油克拉玛依石化公司,新疆 克拉玛依 834003)

为提高二次原油的加工能力,某石化公司建成投产了催化重整装置,汽轮机组K-201是该装置的关键设备,因为没有备机,因而它的长期平稳运行是整个装置长期平稳运行的关键点。K-201机组的主机部分为BCL457-4型离心式压缩机[1],由一段七级组成,气体为一段压缩;K-201的原动机部分为NG25/20/0型多级背压式汽轮机。离心机与汽轮机之间用膜片联轴器连接并共同安装在公共底座上,同时由一套公共油站进行润滑并提供控制油。

为了最大程度地保证机组的安全平稳运行,采用了较先进的Tricon综合控制系统,与催化重整机组液压油系统组成了完整的电子-液压调节系统,将机组的调速控制[2]、故障诊断功能及机组紧急停车联锁保护功能等结合在一起,较好地完成了各种控制功能和联锁保护功能[3]。

1 汽轮机调节系统的组成①

某石化公司催化重整K-201汽轮机组的调节系统主要由转速传感器、Tricon系统、电液转换器、油动机、调节汽阀及速关阀等组成,其中Tricon系统是核心部分,正常条件下Tricon系统在汽轮机组调节系统中起至关重要的作用,它将转速与调节汽阀阀位联系起来,通过转速来调节阀位,并与其他调节机构配合调节液压油的变化,因此它在机组的运行和异常状态时起到随时调节、监控和保护的作用。

2 Tricon系统配置

2.1 三重冗余系统硬件结构

Tricon是基于三重模件冗余结构的容错控制器,它将3路隔离且并行的控制系统(每一路称为一个分电路)和广泛的故障诊断集成在一个系统中,用三取二表决(图1)提供完善、无差错且不间断的过程操作,不会因为单点故障而导致系统失效。

图1 三重冗余容错控制系统表决方式

传感器信号在输入模件中被分为隔离的3 路,通过3个独立的通道分别被送到3个处理器中,主处理器之间的总线按多数原则对数据进行表决,并纠正任何输入数据的偏差,此过程保证每个处理器使用相同的表决数据完成应用程序。

主处理器的输出沿着3个通道被送到输出模件,并在输出模件中再次进行表决或选择。数字输出的表决通过硬件“方形表决器”电路完成,而模拟信号则在模拟输出选择器中进行选择。表决电路中包含有总的反馈电路用于对输出状态做最后的校验并诊断潜在的故障。

Tricon系统对每个独立的分电路、每个模件组件和每个功能电路都进行广泛的诊断,对操作错误进行检测和报告。所有诊断信息的储存在系统变量里或由LED和报警触点指示。这些信息可以供应用程序使用,以调整控制作用或直接进行维护。所用故障元件(除通信卡外)都可进行在线更换。

2.2 硬件配置

一个Tricon系统可最多包含15个机架,主机架(1号)容纳主处理器模件和最多6个I/O组;扩展机架(2~15号)每个可以支持最多8个I/O组,即一个Tricon系统可最多支持118个I/O组。某石化公司的催化重整装置由一个主机架和一个扩展机架组成,设有两套操作站(ESD工程师站和ESD操作站),采用工程师站进行编程和故障诊断,利用通信卡与DCS进行通信。

主机架的第一个槽位为双冗余电源卡,电源卡为上下分布,上边的电源兼系统故障报警显示;第二、三、四个槽位为3块互为冗余的主处理器CPU卡;第五个槽位为通信卡;随后的12个槽位,每两个为一个I/O逻辑槽位,即每相邻两个卡互为热备。根据需要,任何类型的模拟卡可随意安放。

2.3 系统软件

系统编程运行软件TriStation 1131利用功能块FBD语言编写程序,实现模拟量处理运算及控制逻辑等功能。上位监控系统软件Intouch主要用于监控画面的组态,绘制有工艺流程图画面、控制回路的调节画面、PID参数整定画面、联锁投入/切除操作画面并建立了趋势组画面和报警画面。系统编程软件Tristation1131用于ESD和机组综合控制系统软件的编程与组态。Intouch监控组态软件与编程软件Tristation1131通过DDE Server程序连接,共同完成对机组的油路及气路等的动态监控,使操作人员能及时准确地了解机组的控制环境,并依据工艺参数对各阀门进行操作。

3 汽轮机调节控制的典型应用

3.1 启机逻辑与启机控制

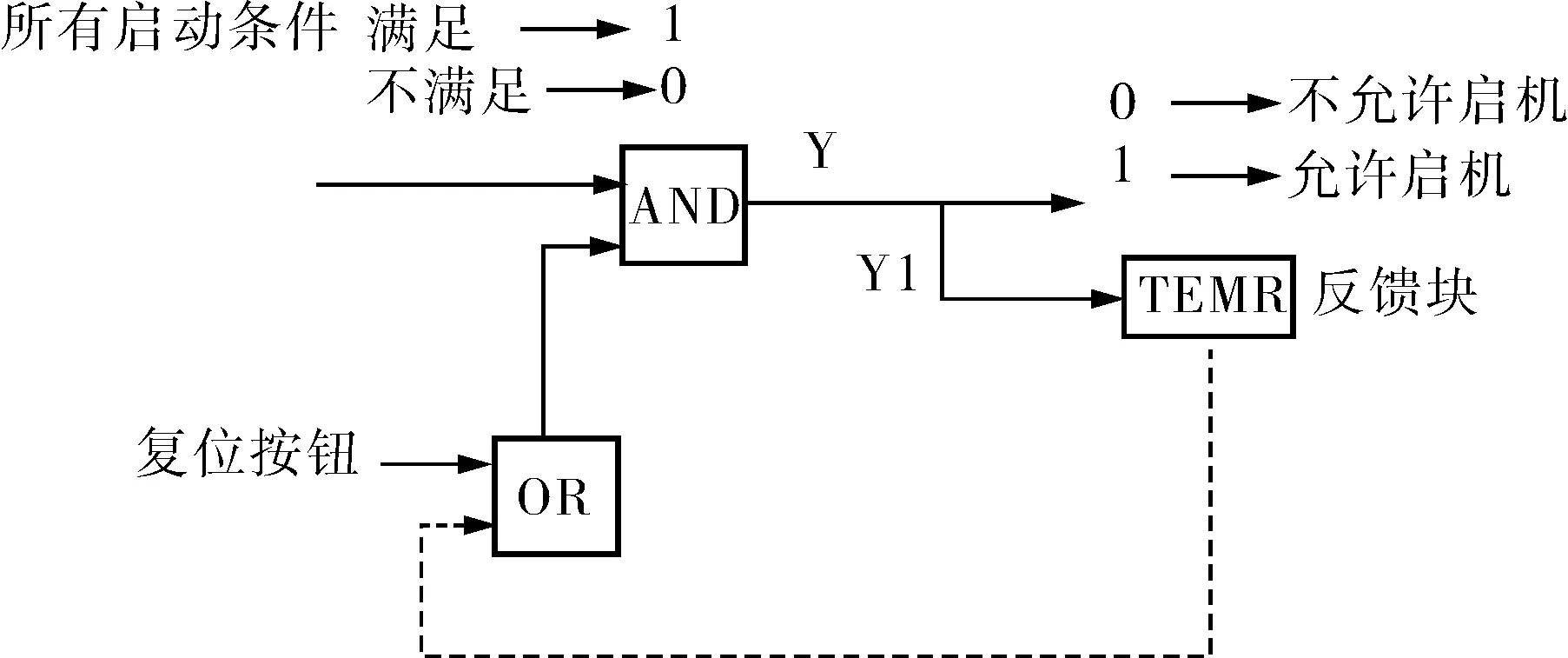

汽轮机调速系统的启机逻辑如图2所示。

图2 汽轮机启机逻辑

反馈块的目的是使输出保持在“1”的信号状态,按钮断开时为“0”,通过反馈块得到一个持久的“1”信号。启机逻辑条件具体如下:

加反馈作用后:

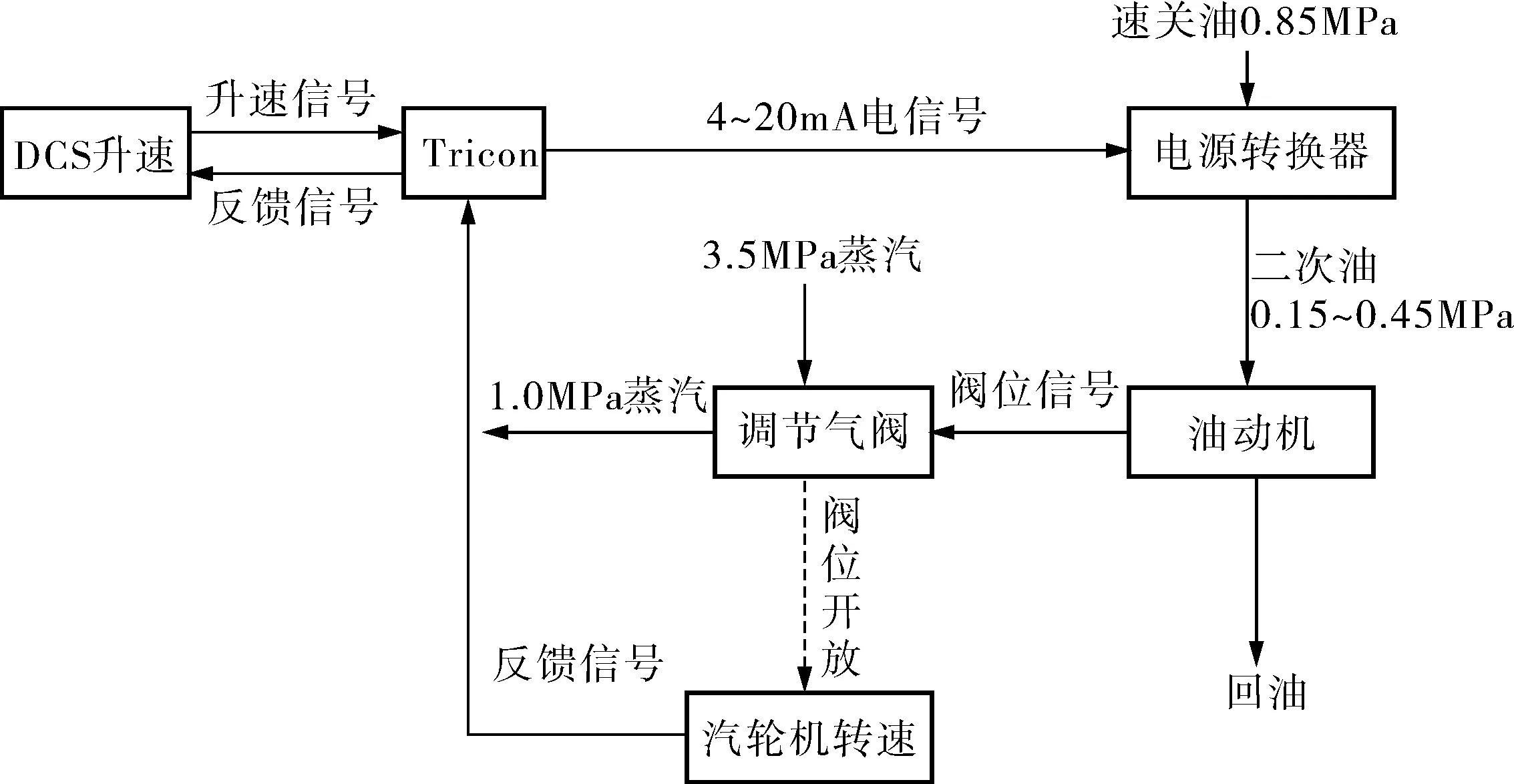

汽轮机启机的操作实质就是汽轮的升速过程,它主要是通过DCS[4]控制来完成的。汽轮机升速调节过程如图3所示。

在汽轮机所有启动条件满足后,按下复位按钮,将所有报警复位,在手动状态下启动汽轮机,并将转速调节功能画面调出,在转速调节功能画面的启动模式中用鼠标点中“升速”按钮,汽轮机则以固定加速度升速。从图3可以看到启动的控制过程:在DCS上发出开车升速信号传到Tricon系统后输出4~20mA电流信号,电信号到达电液转换器后将压力油转换成相应的二次油压信号,二次油压作用于油动机利用杠杆原理打开调节气阀,从而改变汽轮机进气量达到提升转速的目的。当汽轮机要越过临界转速(4 143r/min)时,则在相应的转速范围内(3 900~4 500r/min)汽轮机以更高的加速度快速通过,并且在此段转速区内无法人为地使转速保持不变。当转速升到可控调速区,启动模式自动转变成运行模式。此时可通过手动输入设定转速或升降速按钮在调速区内对机组进行转速调节。需要注意的是,到达可控调速区后亦可通过现场就地仪表盘来操作。

图3 汽轮机升速调节过程示意图

3.2 汽轮机调节机构控制系统的工作过程

当汽轮机转速升到8 210r/min时,启动模式自动转变为运行模式(8 110~11 354r/min)。汽轮机在运行模式下,即自动状态下,可通过改变其转速设定值进行控制调节。当输入的设定值与实际测量的转速产生偏差时,这个偏差值在系统中进行比较后输出4~20mA信号去控制调节汽阀阀位,阀位动作使设定转速与实际转速的偏差为0,从而实现闭环系统的负反馈,达到稳定调节的目的。系统在运行模式下的最大特点是,时时有效地克服或减弱外界干扰对汽轮机转速的影响,实现了在线监测与自动调节。汽轮机调节系统如图4所示。

图4 汽轮机调节系统

4 系统联锁功能的实现

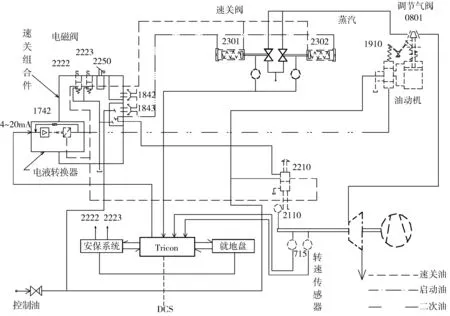

K-201机组联锁停机设计有12个条件,只要任意一个条件满足,都会引发联锁停汽轮机组,重整装置汽轮机组上众多的报警联锁都有在线监测点,它们的联锁控制过程都是一样的,下面以轴振动为例说明联锁过程的实现。

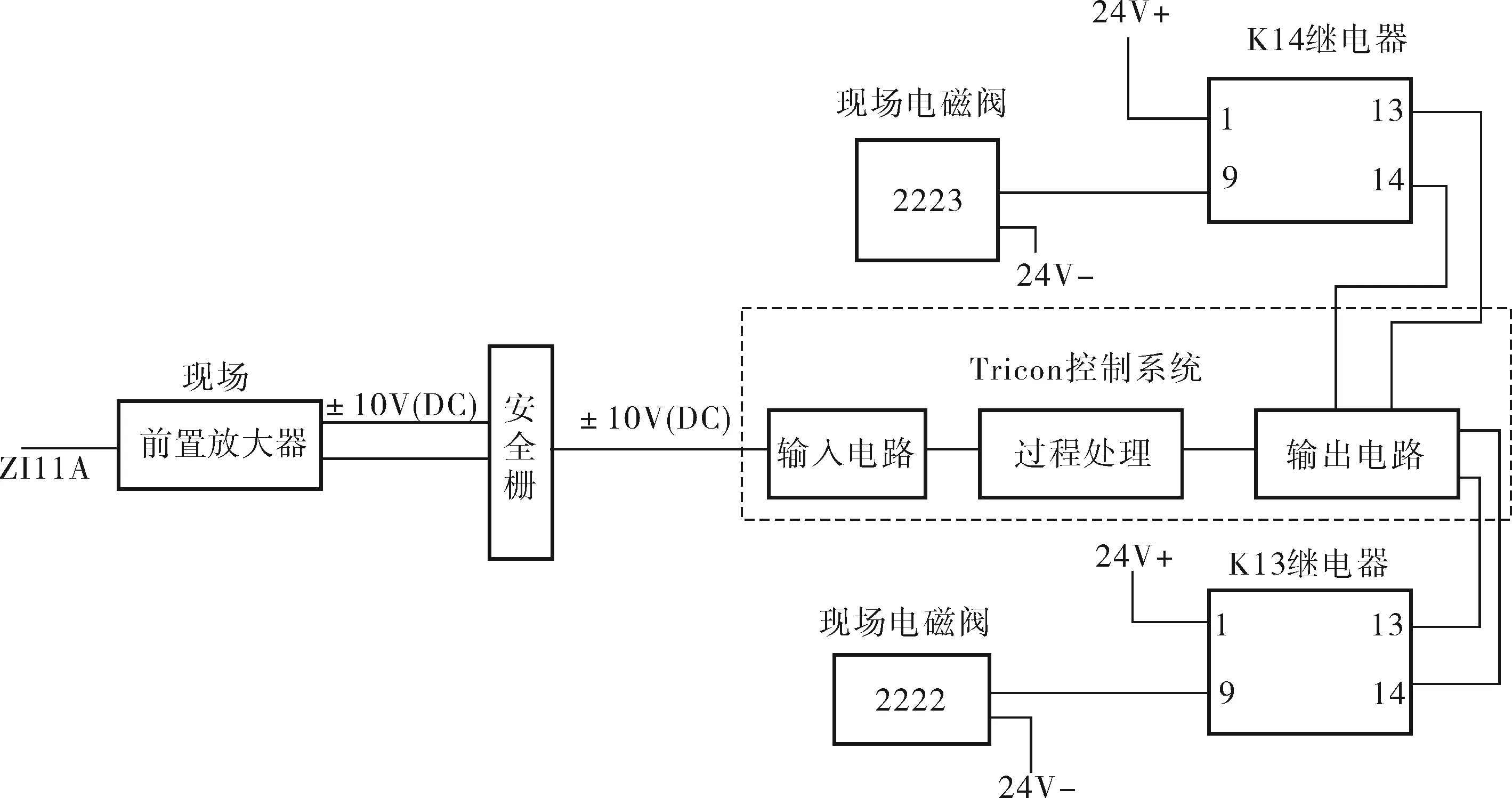

轴振动联锁逻辑如图5所示。ZI11A振动探头测量正常,前置放大器输出±10V(DC)信号,信号通过安全栅进入Tricon系统的模拟输入卡,再经过处理器由数字量输出卡至继电器的端子13和14;振动探头信号正常,继电器13、14端子失电,触点1、9闭合,电磁阀2222、2223得电打开,速关油路导通,速关阀打开,3.5MPa蒸汽进速关阀,机组正常运行;振动探头故障时,继电器13、14端子得电,触点1、9断开,电磁阀2222、2223失电关闭,速关油路断开,速关油迅速泄油,速关阀迅速关闭,3.5MPa蒸汽进装置中断,机组停机。

图5 轴振动联锁逻辑

5 系统SOE功能的实现

SOE(Sequence of Event)事件顺序是指在每次扫描期间,ESD主处理器检查所指定的,被称为事件的离散变量的状态改变,当一个事件发生时,主处理器将变量的当前状态和时间作为SOE记录存储在缓冲区内,SOE记录可以转换为SOE.LOG文件存入操作站的硬盘。SOE记录按变量状态改变时间的先后顺序排列,非常有利于联锁动作后的分析诊断,可在很短的时间内查出引发联锁的原因。

6 系统故障诊断功能

当系统有故障时,可以通过诊断面板查看并收集故障信息。如果是瞬态故障,系统可以恢复正常;如果是稳态的故障,清除后还会出现,系统无法恢复正常。收集的故障信息可以发给Tricon公司的工程师,经过专业人员分析后将结果反馈给用户,使用户能及时找到问题的解决方法。

7 结束语

Tricon机组集成综合控制系统把机组的调速控制、紧急停车联锁及硬件故障诊断等功能集成到一套系统中,实现了二次原油加工催化重整装置汽轮机组的集成综合控制。由于采用了三重冗余容错硬件配置,使系统更加安全可靠,实际运行过程中稳定可靠且操作简单,实现了机组长周期、满负荷、安全平稳的运行的目标,得到了工艺设备技术人员和操作人员的一致认可。

[1] 王宗明.压缩机[M].北京:中国石化出版社,2012.

[2] 钱枝茂.离心压缩机喘振原因及对策[J].石油和化工设备,2012,15(10):65~66,69.

[3] 王东峰.安全仪表系统的回路设计探讨[J].石油化工自动化,2014,50(4):10~15.

[4] 谢彤.DCS控制系统运行与维护[M].北京:北京理工大学出版社,2012.