干熄焦提升机定位系统智能控制策略应用

陈冬玲 刘有冠

(1.柳州职业技术学院机电工程系,广西 柳州 545006;2. 广西柳州钢铁集团公司焦化厂,广西 柳州 545006)

干法熄焦是目前国内焦化行业大力倡导的一项先进技术,提升机作为干熄焦系统的关键工艺设备,其稳定运行是干熄焦系统能够生产质量稳定的焦炭和发电用蒸汽的首要条件[1],目前提升机定位系统的正常运行完全依赖于定位检测编码器的数据。提升机电机的大电流特性使其控制通信网络极易受到电磁干扰的影响,导致数据采集误差大,甚至丢失数据,引起程序执行混乱,造成控制失常等严重后果。传统硬件和软件整改方法由于自身特点和生产环境的特殊性很难彻底杜绝电磁干扰的影响,而人工神经网络具有自组织、自适应和自学习的功能[2],并具有强大的非线性补偿能力[3],可以自动适应控制对象在运行过程中因扰动引起的参数或数学模型发生变化的情况,因此在解决工业控制中的电磁干扰方面具有巨大的潜力[4]。针对电磁干扰的复杂情况,笔者提出一种基于RBF神经网络的实时在线辨识方法,构建了提升机系统轨迹数学模型,并引入相应的切换策略,使定位系统能够在编码器数据模型与神经网络数学模型之间动态切换,从而实现提升轨迹的精准预测与控制。

1 提升机控制系统原理与提升过程①

提升机控制系统主要由定位检测编码器、全数字交流调速装置6SE70及其整流回馈单元、冗余PLC及人机画面HMI等单元组成。PLC控制系统和网络通信示意图如图1所示。

图1 PLC控制系统和网络通信示意图

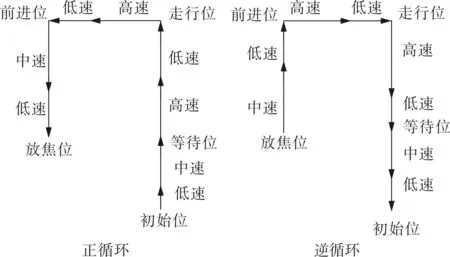

提升机在整个运行过程中主要完成焦罐的提升、走行、下降和装入动作。提升机的操作正常情况要求动作全部自动完成,并要保持一定的生产节奏。提升机在提升和走行运行过程中,采用分段速度控制的方法,既可以减小设备的冲击,又可以保证定位的精度与设备的安全。提升过程中速度矢量由PLC根据提升机定位系统所提供的位置信号来确定,提升速度运行曲线如图2所示。

图2 提升速度运行曲线

2 双模型智能控制系统

2.1 系统结构设计

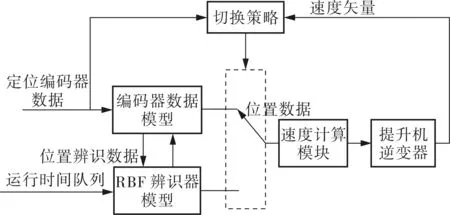

双模型智能控制系统中既有编码器数据模型,也有RBF辨识器数学模型,分别对应于正常工况与电磁干扰工况,采用如图3所示的双模型切换控制设计方案。

图3 基于双模型切换的系统结构框图

在正常工况下,提升机的调速信号由编码器数据模型发出,并传给提升机逆变器驱动提升机正常运作;同时,RBF辨识器根据位置辨识数据对提升机定位进行在线辨识训练;而当出现电磁干扰扰乱定位编码器数据的非正常工况下,提升机的调速信号则切换到由RBF辨识器模型发出,并传给提升机逆变器驱动提升机正常运作,此时RBF辨识器则停止训练。

2.2 基于RBF神经网络辨识器设计

笔者以RBF神经网络作为辨识器对提升机的定位进行系统辨识,辨识学习后的神经网络输出可以很好地逼近实际的编码器数据模型输出,因此当定位系统受到电磁干扰时,可以把神经网络输出近似看作实际的编码器数据模型输出[5]。将实际编码器数据模型输出与RBF神经网络输出之间的预测误差用作神经网络的训练信号,RBF在线辨识器控制框图如图4所示。

图4 RBF在线辨识器控制框图

设X=[x1,x2,…,xn]T为网络的输入向量,H=[h1,h2,…,hs]为RBF的径向基向量,径向基函数采用高斯函数,即[6]:

(1)

式中bj——隐节点j的基宽带参数,且均大于零;

Cj——第j个隐节点的中心矢量,Cj=[cj1,cj2,…,cji,…,cjs]T,j=1,2,…,s;

hj——第j个隐层节点的输出;

X——n维输入向量。

RBF神经网络的输出为隐层节点输出的线性组合,即:

(2)

式中wj——输入层第j个隐单元到输出单元的权重;

θ——输出单元阈值。

定义辨识网络的性能指标J为:

(3)

式中y(k+1)——RBF神经网络的输出;

yout(k+1)——系统实际输出。

根据梯度下降法修正网络输出权系数、隐节点中心和隐节点基宽带参数[7]:

wj(k)=wj(k-1)+η[yout(k)-y(k)]hj+α[wj(k-1)-wj(k-2)]

(4)

(5)

(6)

其中,α为惯性系数,η为学习率,且α、η的值均在(0,1)上选取。

对象的输出对控制输入的灵敏度为[8]:

(7)

其中,x1=Δu(k)。

2.3 双模型切换策略

正常工况时,编码器数学模型根据定位编码器的采样数据,计算出来的提升机位置应是高度不超过初始位至走行位之间的真实高度H1,跨度不超过走行位至前进位之间的真实跨度L1,因此两模型间的切换策略就以当前的提升机定位编码器数据与速度矢量作为设计依据。当理论高度值大于H1或理论跨度值大于L1时,定位编码器肯定存在电磁干扰,系统工作方式切换到RBF辨识器模型的控制方式;当理论高度值介于(0,H1)或理论跨度值介于(0,L1)时,如果速度矢量已经发出,而相对应的理论高度值或理论跨度值在较小的时段内没有发生变化,则定位编码器肯定存在故障,系统工作方式仍然切换到RBF辨识器模型的控制方式。

3 应用结果

双模型切换控制策略具有较高的鲁棒性和动态响应能力,可以实现精确定位。采用该控制策略对柳钢焦化厂1#干熄焦提升机进行控制系统设计。在系统硬件搭建、软件编程和人机画面HMI设计完成后,首先对编码器数据模型控制方式进行系统测试,再投入RBF辨识器模型进行自学习。设计RBF神经网络辨识器时,由于提升机有高度和跨度两个输出值,因此输出层的神经元节点为2;以时间为自变量,采样周期为0.5s;通过实验数据对比,最终确定隐含层神经元节点数为7,阈值取为0.215 6。根据上述算法设置,系统在离线训练完成后就可以投入智能控制模式。

系统经过调试后其可靠性得到很大提高,提升机运行平稳,在定位编码器受到强电磁干扰后,提升机依然能够按照原有的轨迹正常运行。图5

图5 提升机一个运行周期的RBF神经 网络辨识运行曲线

为提升机一个运行周期的RBF神经网络辨识运行曲线,可以发现RBF神经网络在线辨识器能够很好地辨识提升机位置,表明该智能控制系统具有很好的控制效果和很强的鲁棒性。

图6给出了神经网络辨识与实际数据之间的残差,从图6可以看出:RBF神经网络辨识数据具有高精度的特性,满足生产工艺需求。

图6 神经网络辨识与实际数据之间 的残差数据曲线

4 结束语

针对干熄焦提升机的定位系统容易受到电磁干扰的特点,设计了基于RBF神经网络的双模型智能控制系统,有效避免各种类型的电磁干扰,使提升机能够正常工作,既节约了投资成本,又突破了传统的软、硬件滤波法的限制。该系统在柳钢焦化厂自2013年投入使用以来,运行稳定,有效保障了生产正常运行。

[1] 佘林林.干熄焦控制系统实现高效生产的优化措施[J].新疆钢铁,2010,(1):25~28.

[2] 陈雅群,郭雷,张树生,等.基于两种神经网络的管内沸腾汽液两相流型识别[J].化工机械,2010,37(6):763~766.

[3] 石纯芳.基于神经网络的高温压力管道涡流检测信号的温度补偿研究[J].化工机械,2012,39(2):174~176.

[4] 励红英,李晓霞,杨海燕,等.自动化控制中曲线拟合的应用及研究[J].微计算机信息,2007,23(4):58~59,75.

[5] 唐家德.基于MATLAB的非线性曲线拟合[J].计算机与现代化,2008,(6):15~19.

[6] 张世峰,童德华,薛红宇,等.焦化鼓风机系统智能控制策略研究及应用[J].仪器仪表学报,2009,30(11):2309~2315.

[7] 吴卫兵. 基于RBF在线辨识的神经网络PID控制及其应用[J].冶金动力,2006,(4):84~86.

[8] 夏长亮,李志强,王明超,等. 基于RBF神经网络在线辨识的永磁无刷直流电机单神经元PID模型参考自适应控制[J].电工技术学报,2005,20(11):65~69.