钢-混凝土组合曲线连续梁桥的施工控制

张瑞征,王力波,王 凯

(1.阳泉市交通局,山西 阳泉 045000;2.北京工业大学 工程抗震与结构诊治北京市重点实验室,北京 100124)

山西某高速公路一交通枢纽匝道采用钢-混凝土组合梁结构。该结构是通过把钢梁和混凝土板连接成整体而共同工作的受弯构件。在荷载作用下,混凝土板受压,而钢梁受拉,充分发挥钢材和混凝土的材料特性。实践表明:它兼顾钢结构和混凝土结构的优点,具有显著的技术经济效益和社会效益,必将在工程实际中得到越来越多的应用[1-4]。

对于连续结构的钢-混凝土结合梁,不同的施工方法下,其组合梁的受力存在较大差异。为了保证结构物的安全,同时为了掌握其在各个工况条件下的线形变化、变位,以及各部内力状态分布,有必要对桥梁进行施工监测[5-7]。

1 工程概况

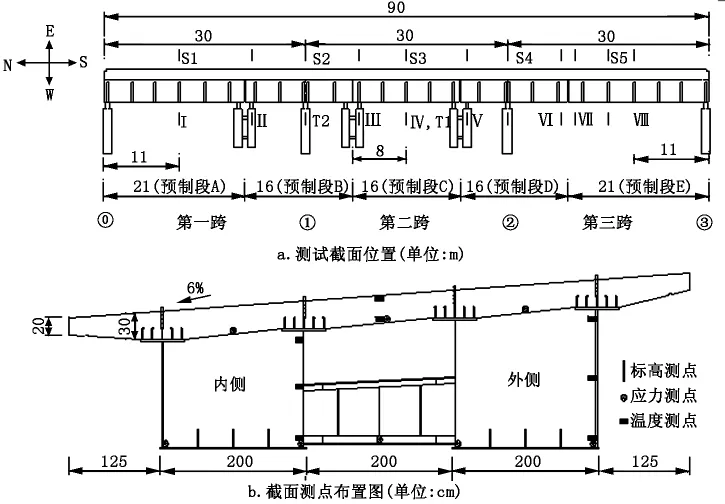

图1 全桥整体布置、测点布置图

山西阳泉某高速公路交通枢纽G匝道,第一联主梁为3跨连续3-30 m钢混组合梁。全桥位于R=90 m圆曲线上,单向交通。桥梁全宽为8.5 m,横向布置为:0.5 m防撞护栏+7.5 m行车道+0.5 m防撞护栏。全桥平面按圆曲线设计,各隔板沿径向布置,垂直于桥梁中心线。本桥设计为双箱单室结构,中间用横梁连接。顶板宽8.5 m,单箱底板宽2.0 m,悬臂板宽为1.25 m,梁中心高为1.695 m,桥面设6%的横坡。箱梁底板水平设置在同一腹板位置处,全桥梁高相等。为使钢梁与混凝土共同受力,钢梁顶板与混凝土顶板通过剪力钉进行连接。桥型布置见图1。每片预制钢梁共分5个预制段,钢梁在工厂进行焊接制作,在现场搭设临时支架安装钢梁,采用高强螺栓连接,形成纯钢断面的5孔连续梁;拆除临时支架,安装模板,绑扎钢筋,先浇筑跨中正弯矩区混凝土,再浇筑负弯矩区混凝土。待混凝土达到设计强度后,完成体系转换。接着,安装二期恒载(防撞护栏,桥面铺装等)即可成桥。施工流程见图2。

图2 桥梁施工流程

2 施工监控方案

2.1 监控内容及测点布置

2.1.1 线形控制

结构的变形控制是桥梁施工控制的基本要求,包括结构尺寸控制和线形控制。在桥梁施工中以标高和变形控制为主。标高控制点的布置情况为:沿桥梁纵向布置Ⅰ~Ⅷ标高控制截面,每一截面沿横向布置1~4号监控点,测点制作采用剪力键顶面焊接剪力键的方式。具体布置见图1。

2.1.2 应力控制

结构应力状态直接影响到桥梁的安全性和使用寿命。结构应力控制是桥梁施工监控的一项重要内容,但是结构应力状态不能通过外观检查获得,只能采用在关键截面预埋仪器的方法监测桥梁施工过程中的实际应力。本项目采用钢弦式应变计监测箱梁各断面的应力状态。应力控制点布置情况为:沿桥梁纵向布置S1~S5共5个应力控制截面,截面上布置8个应力测点。具体布置见图1。

2.1.3 温度监测

温度效应对施工过程中的钢箱梁整体稳定的影响比较大,温度效应是不容忽视的,温度场的采集可为温度效应的精确分析提供依据。本项目采用热敏电阻型温度传感器对日照作用下结构产生的温度场进行监测,沿桥梁纵向设置T1、T2两个温度测试截面,截面上布置8个温度测点。具体布置见图1。

2.1.4 动力参数监控

通过在钢箱梁控制断面上安装加速度传感器,识别出结构的动力参数,可适时、全面地掌握结构的实际受力状况。考虑到项目的实际特点,传感器分别布置在桥梁的第一跨1/2截面、第二跨1/2截面和第三跨1/2截面3个截面。每个截面在竖向设置一个加速度传感器,传感器重复使用,使用相配套的数据采集设备进行结构振动数据采集。具体布置见图1。

2.2 监控过程

首先在对桥梁实施施工监控之前,根据施工设计图纸等可参考资料选取结构参数进行桥梁结构施工控制的有限元仿真计算(有限元模型见图3),然后根据实际施工中采用的施工方法对各施工阶段的监控内容(变形、应力等)进行实时监控,根据得到的监控数据选择合适的参数对有限元模型进行修正,以使各施工阶段中的施工监控计算值与实际施工测量值相符合,最终实现成桥时桥梁结构的线形与内力符合要求。

图3 实桥有限元模型

3 施工监控成果

在钢-混凝土组合梁施工过程中,经过各方面人员的大力合作,顺利地完成了桥梁的施工监控工作,取得良好的监控效果,同时也获得了大量的监控数据,由于篇幅有限,下面仅列举两项成果。

3.1 线形监控成果

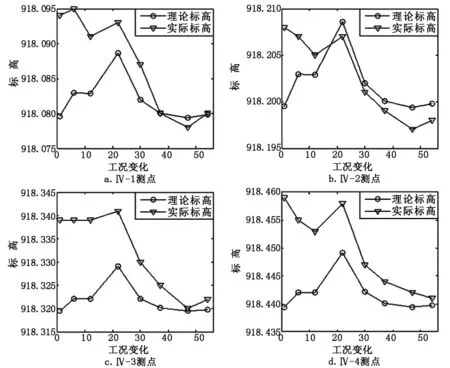

对桥梁施工过程的线形控制取得了良好的监控效果,由于线形监控的数据较多,下面仅列出第二跨跨中Ⅳ截面的4个测点理论标高和实测标高随施工过程的变化情况,见图4。

图4 Ⅳ截面各测点标高变化趋势图

通过对线形监控数据的分析可知,施工过程中钢-混凝土组合梁桥各标高测点的实测标高整体变化趋势与理论值较为相符,绝大多数测点的标高实测值与理论值的差值控制在20 mm之内,并且随着施工过程的发展,此差值整体上呈现出变小的趋势,成桥整体线形与设计线形较为相符。

3.2 应力监控结果

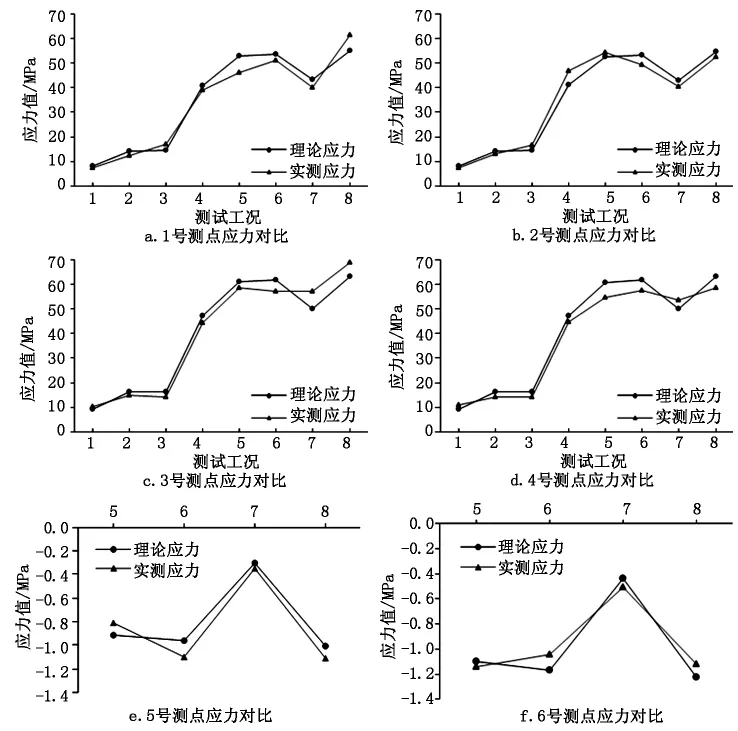

对桥梁施工过程的应力控制取得了良好的监控效果,由于监控的数据较多,下面仅列出第一跨跨中S1截面的各测点理论应力和实测应力随施工过程的变化情况,见图5。

通过对应力数据及应力变化趋势图进行分析可以看出:a)应力实测值与理论计算值比较接近,一方面说明通过数值模拟可以较为精确地反映钢-混凝土组合梁施工过程中的受力状态,另一方面也证明了应力测试仪器及测试方法的可行性;b)由钢箱梁应力测点(1~4号)的实测应力数据可以看出,施工过程中钢箱梁实际应力远远小于其设计强度(抗拉、抗压、抗弯)295 MPa,整个施工过程直至成桥状态,钢箱梁处于安全可控的状态;c)在卸载压重阶段(工况7)中支点截面混凝土桥面板中存在一定的压应力,而在成桥状态下,中支点截面混凝土桥面板中出现了较小的拉应力,小于混凝土的抗拉设计强度,避免裂缝的出现,起到了改善负弯矩区混凝土受力性能的作用。

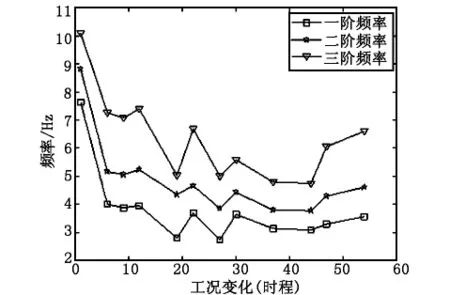

3.3 动力特性监控成果

在桥梁施工过程中,各施工阶段自振频率的实测值与理论值吻合较好,其前3阶自振频率的理论值和实测值随工况变化的趋势基本一致,见图6~图7。

图6 各施工阶段理论频率变化图

图5 S1截面各测试工况应力状态

图7 各施工阶段实测频率变化图

通过对钢-混凝土组合梁桥施工阶段动力特性参数测试结果可以看出,桥梁施工过程中的频率实测值与计算值基本一致,且绝大多数的实测频率值略高于计算值,说明本桥的实际刚度比理论计算刚度偏大,具有一定的安全储备。

4 结论

在此次钢-混凝土组合梁桥的施工监控过程中,监控单位制定了较为详细的监控方案,针对整个施工过程进行了详尽的仿真计算,获得了良好的监控效果。在保证了桥梁施工过程安全的前提下,基本实现了成桥线形和内力满足设计要求。监控过程中将对桥梁结构的动力参数监控作为一项重要的监控内容,对桥梁结构施工过程中的安全、稳定及整体施工质量的控制起到了一定的作用。此次对钢-混凝土组合梁桥施工监控的成功实施,不仅为桥梁的成功修建起了关键的作用,同时也为同类型钢-混凝土组合梁桥的施工监控积累了一定的经验。