石灰稳定法处理软弱路基的应用研究

甄俊杰

(山西省交通科学研究院,山西 太原 030006)

我国黄河流域的软弱地基形成时代较晚,多数欠固结,地基土主要为粉质砂土,地基承载力较低,不能满足我国公路设计的基本要求。粉质砂土,颗粒细小,层理清晰,具有一定的结构和触变性[1]。目前对湿软地基主要通过石灰、水泥、土壤固化剂等材料进行改良设计,或者通过强夯、挤密桩等方式提高地基承载力[2]。文章以山西某高速公路湿软地基实体工程为依托,通过室内试验对该路段地基土的物理性质进行分析,对石灰稳定土的物理力学性能进行研究,为以后的工程设计提供参考依据。

1 原材料物理性质

通过现场取样,进行室内试验,对石灰稳定土原材料的物理性质进行研究,为稳定土的配合比设计及性能研究提供数据支撑。

1.1 粉砂土的物理性质

根据工程实际情况,选取有代表性的土样。测定土粒度分布、比重、孔隙比、液塑限等物理指标,根据测试结果分析粉砂土的工程性质特点。

1.1.1 粉砂土的颗粒组成

土的颗粒组成对其结构特性起到决定性作用,会对土的工程性质产生较大影响。从外观上看,该路段的粉砂土的砂粒中夹带粉土粒、无胶结现象、较难搓成土条、干燥时成粉末状、砂粒较多。采用筛分法和密度计法[3]测试土样的颗粒组成,具体测试结果见表1,粒径分布曲线如图1所示。

表1 粉砂土颗粒筛分结果

图1 粉砂土级配曲线

由表1可知,粉砂土的颗粒粒径主要集中在0.25~0.002 mm之间,砂粒含量占总土质量的60%以上,粉粒含量在25%左右,黏粒含量不到5%。粉砂土的黏粒含量极少,会降低粉砂土颗粒的表面活性及黏性、增强其松散性,最终导致其水稳定性较差。不均匀系数Cu反映大小不同粒组的分布情况。Cu越大,表示土粒大小分布范围大,土的级配良好。曲率系数Cc则是描述累计曲线的分布范围,反映累计曲线的整体形状。通过规定不均匀系数Cu<5时,称为匀粒土,级配不好;Cu>l0时,称为级配良好的土。当同时满足不均匀系数Cu>5和曲率系数Cc=l~3这两个条件时,土为级配良好的土;如不能同时满足,土为级配不良土。该路段的土样不均匀系数Cu为2.1,小于5,级配曲线不连续,属于级配不良土。用此类土体修筑高速公路路基时必须采取合理的稳定措施进行改良设计,以改善其级配和水稳定性,达到规范设计要求。

1.1.2 土的比重及液塑限

利用比重瓶法和虹吸筒法测定粉砂土的比重,采用液、塑限联合测定法测定器液塑限。具体测试结果见表2。

表2 粉砂土物理指标检测结果

由表2可知,粉砂土的天然孔隙比较大,说明该路段的粉砂土具有较强的透气性与透水性,但该路段的地下水位较高,土基的含水率基本都在20%左右,因此对石灰稳定土的水稳定性要求较高。而塑性指数偏低,且粉砂土的级配较差,黏粒含量极少,如果对其进行改良设计路基土很难达到设计的压实度及强度。

1.2 石灰

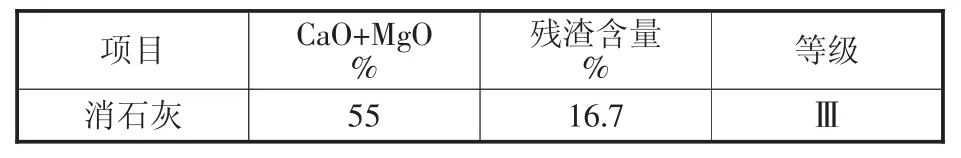

石灰从当地购买,消石灰氧化钙和氧化镁含量为55.0%,是三级消石灰,其主要技术指标见表3。

表3 石灰技术指标

石灰的各项技术指标都能够满足《公路路面基层施工技术规范》(JTJ 034—2000)的基本要求。

2 石灰稳定土性能研究

路基土在车辆荷载的作用下会产生残余变形和弯拉破坏。因此在进行路基设计时必须保证足够的厚度,同时还要求路基具有较好的整体强度和刚度。本节将对石灰稳定的抗压强度、弯拉强度及水稳定性进行研究。

2.1 击实试验

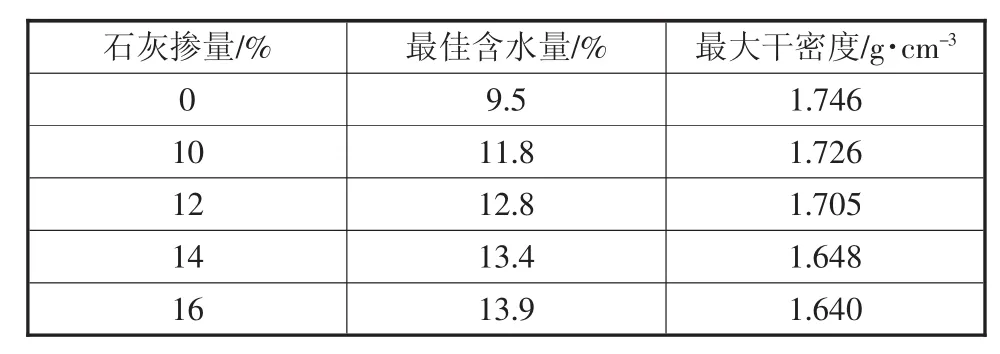

改变石灰掺量进行室内土工击实试验,得到一系列含水率-干密度关系曲线,根据最大干密度原则确定出不同石灰掺量所对应的最佳含水率,其中石灰掺量依次取0%、10%、12%、14%、16%;初始拌和用水量依次取8%、10%、12%、14%、16%。试验结果见表4。

表4 击实试验结果

图2 石灰稳定土击实曲线

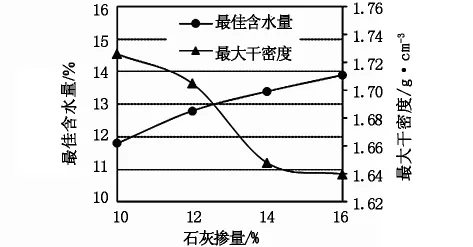

从表4和图2中可以看出,粉砂土的干密度随着含水率的变化会出现一个峰值,即最佳含水率。主要是因为含水率较低时,颗粒间的结合水膜较薄,颗粒相互运动时会受到较大的摩阻力,不利于击实;当含水率较高时,颗粒间会存在大量孔隙水,不利于颗粒的靠拢及压实,干密度也随着减小。从图2可以确定出不同石灰含量下稳定土的最佳含水量,见表5。

表5 最大干密度和最佳含水量

图3 最佳含水量与最大干密度变化曲线

从图3可以看出,随着石灰用量的增加,最佳含水量不断增大,最大干密度不断减小。这主要是由于石灰与土在水的作用下会发生一系列化学物理反应,需要消耗一定量的水,导致土-石灰体系的体积膨胀,从而降低稳定土的干密度。而当石灰掺量超过一定量时,石灰土的稳定性也不断增强,膨胀性减小,因此不会对干密度产生较大的影响。

2.2 无侧限抗压强度

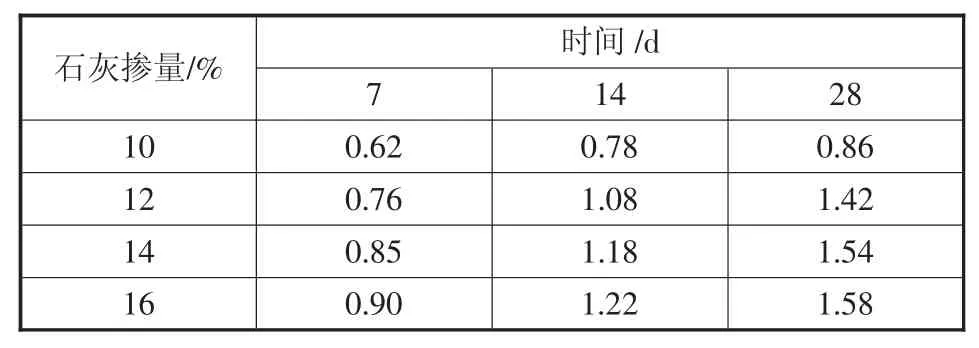

根据《公路工程无机结合料稳定材料试验规程》(JTG E40—2009)中无机结合料稳定土的无侧限抗压强度试验方法,采用上述击实试验确定的最佳含水量,通过静力压实法制备直径×高=50 mm×50 mm的稳定土试件,测试其7 d、14 d和28 d的无侧限抗压强度,试验结果见表6。

表6 无侧限强度试验结果 MPa

由表6可知,石灰稳定土的7 d、14 d和28 d的无侧限抗压强度都随着石灰用量的增加而增大,这主要是因为石灰与土在水的作用下会发生一系列化学物理反应,增加土粒间的黏结作用,形成结构强度更高的整体。而我国《公路沥青路面设计规范》JTG D50—2006[4]中明确规定石灰稳定类底基层的7 d无侧限抗压强度不能低于0.8 MPa,从表6中可以看出,只有当石灰用量达到14%时才能满足要求。

综上所述,根据击实试验及无侧限抗压强度试验结果,选择16%的石灰用量对路基土进行改良设计,最佳含水率为13.9%,最大干密度为1.64 g/cm3。

2.3 水稳定性研究

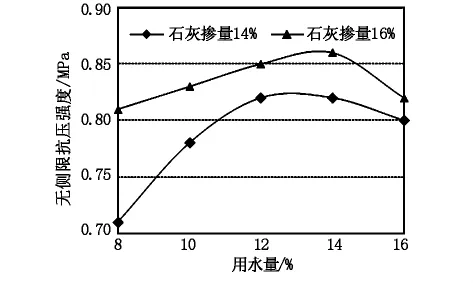

由于该路段地下水位较高,稳定土的水稳定性是影响路基稳定的关键因素,因此必须对石灰稳定土的水稳定性进行研究。选用14%和16%石灰掺量,改变拌和用水量,测试其7 d无侧限抗压强度,通过分析强度变化来评价石灰稳定土的水稳定性能,试验结果见表7。

表7 无侧限强度测试结果 MPa

从表7和图4中可以看出,当用水量在最佳含水率附近时石灰稳定土具有较大的无侧限抗压强度。当石灰掺量为14%时,7 d无侧限抗压随用水量变化的波动较大,且当含水率低于12%时,无侧限强度低于0.8 MPa,不能满足规范要求。而当石灰掺量为16%时,用水量在8%~16%的范围内都能够满足规范要求,说明石灰稳定土具有较好的水稳定性能。而16%水泥用量的无侧限抗压强度较高,主要是由于过量的水泥可以作为填料填充稳定土内部结构,提高其强度性能。

图4 无侧限强度随水泥用量的变化规律

综上所述,根据击实试验、无侧限抗压强度试验及水稳定性研究结果,选择16%的石灰用量对路基土进行改良设计,最佳含水率为13.9%,最大干密度为1.64 g/cm3。

3 工程应用与效果评价

采用16%的石灰掺量对路基土进行改良设计,施工过程中必须严格控制施工质量。

3.1 施工工艺

石灰稳定的施工工艺会对路基土的整体强度产生较大影响,在此推荐采用路拌法流水作业施工。施工工艺流程如下:准备下承层、备料摊土、整平和压实、卸置和摊铺石灰、拌和、洒水、整形碾压、养生。

施工过程中必须严格控制石灰的撒铺均匀性及拌和用水的喷洒量;拌和时要保证底层没有素土夹层;最终要保证足够的压实度。

3.2 施工质量检测

施工完毕后,采用灌沙法[5]检测其压实度;通过现场钻芯取样,在标准养生室养生7 d,测试其7 d无侧限抗压强度。检测结果见表8。

表8 实体工程检测结果

由表8可知,施工完毕后的路基压实度和7 d无侧限抗压强度都能够满足《公路沥青路面设计规范》JTG D50—2006中的要求,说明湿软地基经过16%的石灰改良处理能够满足规范设计要求。

4 结语

结合室内试验和实体工程对湿软地基进行石灰改良设计,结果表明该路段粉砂土的不均匀系数为2.1,曲率系数为31.4,为不良级配。室内试验研究表明,随着石灰用量的增加,最佳含水量不断增大,最大干密度不断减小;石灰稳定土的7 d、14 d和28 d的无侧限抗压强度都随着石灰用量的增加而增大;石灰掺量为16%时,石灰稳定土具有较好的水稳定性。根据室内试验最终确定采用16%的石灰用量对路基土进行改良设计,最佳含水率为13.9%,最大干密度为1.64 g/cm3。实体工程检测表明,石灰稳定土路基的压实度和7 d无侧限抗压强度都满足要求。