15 000m3天然气球罐设计

兰小刚 高中稳 刘福录 党战伟 曹 宇 安林林 贾程莉

(甘肃蓝科石化高新装备股份有限公司)

随着近年来国民经济持续快速发展以及工业化水平的不断提高,市场对工业气体、液体的需求量越来越大,球罐的制造水平不断提高。在石油化工行业建设中,由于大容量球罐具有节省钢材、减少占地面积、方便操作管理、减少球罐附件及节省投资等优点,大型化球罐将成为发展的趋势。2013年甘肃蓝科石化高新装备股份有限公司成功设计了国内最大的15 000m3天然气球罐,表明我国设计技术已具备了超大型天然气球罐国产化的能力,也为我国的球罐向更高参数、更大型化发展提供了借鉴。

1 设计参数

天然气球罐的设计参数为:

几何容积 15 002m3

内径 30 600mm

设计压力 1.2MPa

设计温度 -19/50℃

储存物料 天然气(H2S不超过0.02‰)

装量系数 1.0

介质密度 82.8kg/m3

抗震设防烈度 7度

设计地震加速度 0.10g

地震分组 第二组

风压值 850N/m2

雪压值 200N/m2

场地类别 Ⅱ类

地面粗糙度 B类

腐蚀余量 2.0mm

2 主体材料的选择

材料的选用对球罐制造影响最大,涉及到设计计算中球壳壁厚的确定、材料检验要求、焊接工艺评定、焊后检验及热处理要求等诸多方面,需做全面的考虑,确保安全使用,同时又经济合理。目前国内大型球罐用钢比较成熟和用量较大的常温钢主要有3种:Q345R、Q370R和07MnMoVR,相应球罐选材方案比较见表1。

表1 15 000m3球罐选材方案比较

通过综合分析比较,认为Q345R钢板虽然是使用量最大的压力容器专用钢板,钢材的焊接性能较好,但对于本球罐设计来说球壳板最厚,板厚效应严重(即当板厚增加时疲劳强度的降低会更严重一些);Q370R属于中强度钢板,厚板力学性能稳定,具有较好的抗H2S腐蚀能力,焊接性能与Q345R相近,强度和韧性均高于Q345R,与Q345R相比可使球壳总重下降约8%,是大型球罐的理想钢种;07MnMoVR的力学性能、稳定性和焊接性能良好,该材料已立足国内,锻件和焊条国内可配套,国内大部分设计、制造和组焊单位已掌握其特性,并具有成熟的经验,与Q345R相比可使球壳总重下降约19%,但07MnMoVR抗H2S腐蚀能力弱,对储存介质的H2S含量要求严格。综合考虑,笔者决定本球罐主体材料选用Q370R,并要求与球罐组焊人孔及接管等采用强度与之相匹配的20MnMo锻件,以保证焊接性能。上段支柱材料选用Q370R钢板,下段支柱材料选用Q345R钢板,与球罐相配套的焊接材料推荐选用J557RH型焊条。

3 结构型式的选择

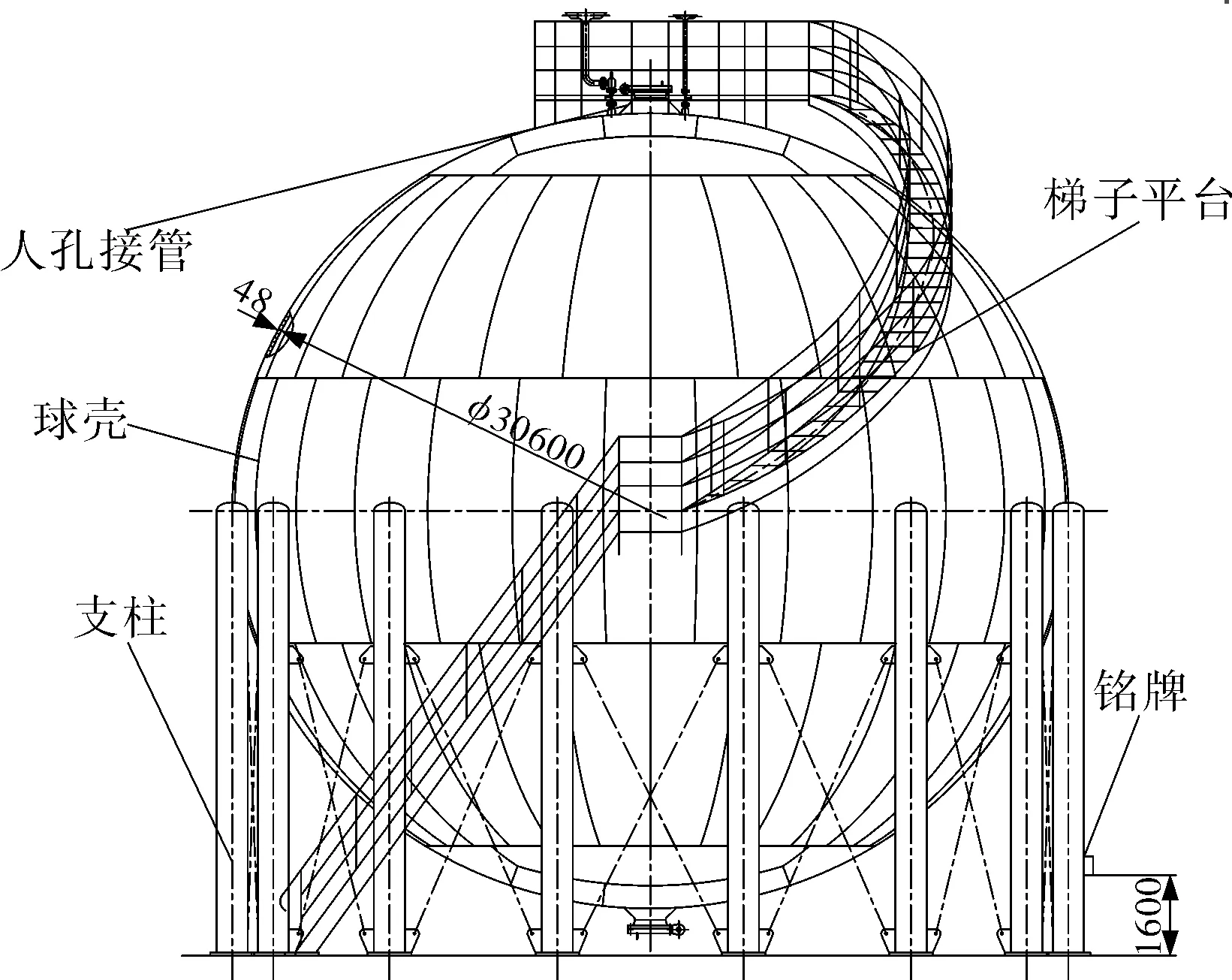

先进合理的结构型式,既可合理地利用材料、减少浪费、降低成本,又可减少制造和安装过程中的工作量,还可以提高球罐使用的安全可靠性[1]。本球罐结构型式参照GB/T 17261-2011中的混合式5带16柱结构[2],球罐总装配图如图1所示。

图1 球罐总装配图

3.1球壳结构

大型球罐应尽可能采用混合式球壳,以充分利用材料,缩短焊缝总长度,改善焊工劳动强度,而且球壳板互换性好,达到保证质量和安全运行的目的。球壳分带应遵循以下原则:提高材料利用率,减少焊缝总长度,球壳板应尽量采用大规格,选用较少的球壳分带数。根据我国目前的压制能力、组焊水平、国产钢板规格以及铁路、公路运输条件等的限制,球壳板宽度限制在3 300mm以内,长度限制在12 000mm以内,并保证长宽比约等于3∶1。各带球心角对材料利用率及压制能力有直接影响,其确定原则是:减小温带板长度,增加温带板宽度,在钢板长度和压制能力许可的条件下取较大的赤道带球心角,球壳板用钢板宽度应尽量一致,便于制造单位订购钢板,提高材料利用率。因此设计时,球罐选取5带16柱混合式的结构型式,分5带,即:上极、上温带、赤道带、下温带、下极,球心角分别为60、40、40、40、60°。球罐有110块球壳板,其中赤道带、上温带、下温带球壳板各32块,上、下极球壳板各7块。

3.2支撑结构

目前国内球壳支撑结构一般采用两种结构型式:裙座式和支柱式。裙座式支撑从承重量和受力上要好于支柱式支撑,球壳与裙座的连接呈环状,改善了支柱支撑球壳的剪切受力情况,应力分布合理,稳定性较好,连接可靠。由于球罐设计在室外,需承受各种自然环境因素,如风载荷、地震载荷及温度变化等均会引起球罐膨胀变形,而支柱式支撑结构对球壳的约束力小,抵抗风载荷和地震载荷的能力强,受力均匀,弹性好,施工简单,容易调整,现场操作和检修方便且适用于多种规格的球罐,因此本球罐选用φ800mm×14mm的支柱式支撑结构,16根支柱沿圆周均布。支柱式支撑结构的缺点是稳定性较差,为了保证球罐的稳定性,支柱之间采用拉杆连接。支柱与球壳的连接结构中,将支柱分为上下两段,上支柱用钢板卷制成U形管与球壳连接,之间加横托板,并于横托板和U形管内加3块加强筋板的型式,该结构可有效缓解连接部位的变形和应力集中,使支柱与球壳连接逐渐过渡,避免急剧变化,且结构制造没有工艺难点,施焊方便,局部应力改善最有效。

3.3开孔补强

球罐的接管补强常采用两种结构型式,一种为厚壁管补强结构,除人孔和大口径的所有接管外都采用此结构补强,其优点是结构简单、节省材料,缺点是只能采用角焊缝焊接,由于检测方法的局限性,容易产生未焊透等缺陷;另一种为锻造凸缘补强,仅用于人孔和大口径接管的结构补强,该补强结构在应力集中部位采用局部加厚的补强形式,与球壳板的连接采用对接焊缝,便于全焊透。

3.4梯子平台

在球罐设计时,为了使球罐投入运营后便于日常操作、检修和安全阀的定期检验,一般在球罐外部设置顶部平台及直达顶部平台的梯子。对于中小型球罐,因罐内搭设脚手架难度不大,一般不设置内部旋梯,而对于大型球罐,检修时内部脚手架搭设困难,人工及材料投入量大、费用高,为了便于检修,缩短检修工期和节约费用,增加了能360°自由旋转的内梯[3]。

4 球壳壁厚的确定

根据业主公司提供的设计条件进行球壳壁厚强度计算。本球罐按照JB 4732-1995(2005年确认)进行应力分析设计[4],同时考虑支柱对球壳产生局部应力(A点应力)的影响,最终确定球壳板的名义厚度为48mm。球壳各带的力学性能和厚度计算结果见表2。

表2 球壳各带的力学性能和厚度计算结果

5 其他技术要求

球罐设计遵循的标准、规范有:JB 4732-1995(2005年确认)《钢制压力容器——分析设计标准》、GB 12337-1998《钢制球形储罐》[5]和TSG R0004-2009《固定式压力容器安全技术监察规程》。

球罐材料的执行标准有:GB 19189-2011《压力容器用调制高强度钢板》、GB 713-2008《锅炉和压力容器用钢板》(含第1号修改单)、NB/T 47008-2010《承压设备用碳素钢和合金钢锻件》及NB/T 47018.1~47018.7《承压设备用焊接材料订货技术条件》。

对接接头进行100%TOFD检测和100%超声检测,角接接头、T形接头应进行100%超声检测,TOFD检测按NB/T 47013.10-2010《承压设备无损检测 第10部分:衍射时差法超声检测》规定的Ⅱ级要求,超声检测按JB/T 4730.3-2005《承压设备无损检测 第3部分:超声检测》规定的Ⅰ级要求。所有焊缝表面、工卡具焊迹和缺陷修磨处表面等部位在耐压试验前后要求各进行一次100%表面裂纹检测,按JB/T 4730.4-2005《承压设备无损检测 第4部分:磁粉检测》规定的Ⅰ级要求。

为考核球罐强度、支柱与球壳连接处的承载能力和基础的稳定可靠性,需做水压试验,但考虑到大型球罐做水压试验的困难,且本球罐的充装介质为天然气,确定做气液组合试验。球罐充水后的质量为2 740t,球壳的应力采用有限元分析进行验证。试验过程中,应保持球罐外表面的干燥;耐压试验完毕后,应将液体排尽,用压缩空气将球罐内部吹干。排液时,严禁就地排放。

6 结束语

15 000m3天然气球罐是在对比国内外大型球罐的设计参数和结构,经球罐应力分析,研究国外技术和有关标准的基础上设计的。产品质量符合我国标准、规程和相关技术要求。该球罐的成功设计,将对今后我国大型球罐的设计、制造和安装提供可靠的参考数据。

[1] 袁浩, 王敏, 张少华. 国内首台高压大容积氮气球罐的研制[J].化工机械, 2014,41(2):137~142.

[2] GB/ T 17261-2011,钢制球形储罐型式与基本参数[S].北京:中国标准出版社, 2011.

[3] 李云福, 窦万波, 张中清, 等. 大型球罐内部旋梯结构设计[J].压力容器, 2009, 26(3):26~29.

[4] JB 4732-1995, 钢制压力容器——分析设计标准[S].北京:新华出版社, 2005.

[5] GB 12337-1998, 钢制球形储罐[S].北京:中国标准出版社, 1998.