基于金属磁记忆法的球罐支柱角焊缝缺陷检测方法

蔡刚毅 虞雪芬 项 智 陈 长 杨建华

(浙江省特种设备检验研究院)

球罐是储存各种气体和液化气体的常用压力容器之一,广泛应用于石油、化工、冶金及城市燃气供应等领域。球罐由球壳和支座两部分组成,球壳由许多块球瓣组焊而成,球瓣的拼接方式一般有足球式分瓣和橙皮式分瓣两种;常见的支座形式主要有支柱式,一般球罐采用赤道正切支柱式支座。

球罐在使用过程中,内部易受介质的影响,外部易受大气环境的影响,某些情况下可产生应力腐蚀开裂。球罐支柱的角焊缝是应力集中最大的部位,一般是应力检测的重点部位。常规检测方法因支柱角焊缝的特殊结构形式可能会消耗大量检验时间或发生漏检,因此笔者采用金属磁记忆法和常规检验方法对支柱角焊缝处的应力状况进行检测,并利用有限元分析软件对球罐进行应力计算。

1 金属磁记忆检测技术

金属磁记忆检测的原理是磁致伸缩效应及其逆效应。工件在运行时受工作载荷和地球磁场的共同作用会发生磁畴组织定向且不可逆的重新取向(即伸缩致磁),但工作载荷去除后所产生的磁会被工件记忆下来,形成磁场。在应力集中的部位,磁场强度的法向分量会发生符号变化,并存在过零值点,即出现磁场强度Hp=0的点。利用金属磁记忆检测设备可以发现磁场强度Hp=0的点,从而确定应力集中区。

金属磁记忆检测技术是由俄罗斯学者Dubov A A于20世纪90年代后期首次提出的[1]。任吉林和林俊明于2000年首先向中国无损检测界介绍了金属磁记忆检测技术的检测原理和磁记忆仪器的构成原理[2];黎连修利用磁致伸缩方程分析了磁记忆现象产生的条件和规律,对磁记忆原理做了十分详细的补充[3];刘昌奎等利用金属磁记忆检测技术定量评估了18CrNi4A材料的疲劳损伤,使金属磁记忆检测技术由定性评估阶段发展到定量评估阶段[4,5]。通过大量学者的试验研究,金属磁记忆的原理已得到初步完善,并已发展成较成熟的一种无损检测技术[6~10]。

2 金属磁记忆检测

现对某在用的4 000m3C5球罐的支柱角焊缝进行金属磁记忆检测,球罐的主要参数如下:

设计压力 0.6MPa

设计温度 50℃

公称壁厚 30mm

主体材料 Q345R(球罐、支柱)

支座形式 赤道正切

内径 19 700mm

操作压力 0.167MPa

容积 4 000m3

实际操作温度 常温

实际工作介质 C5

热处理 焊后整体热处理

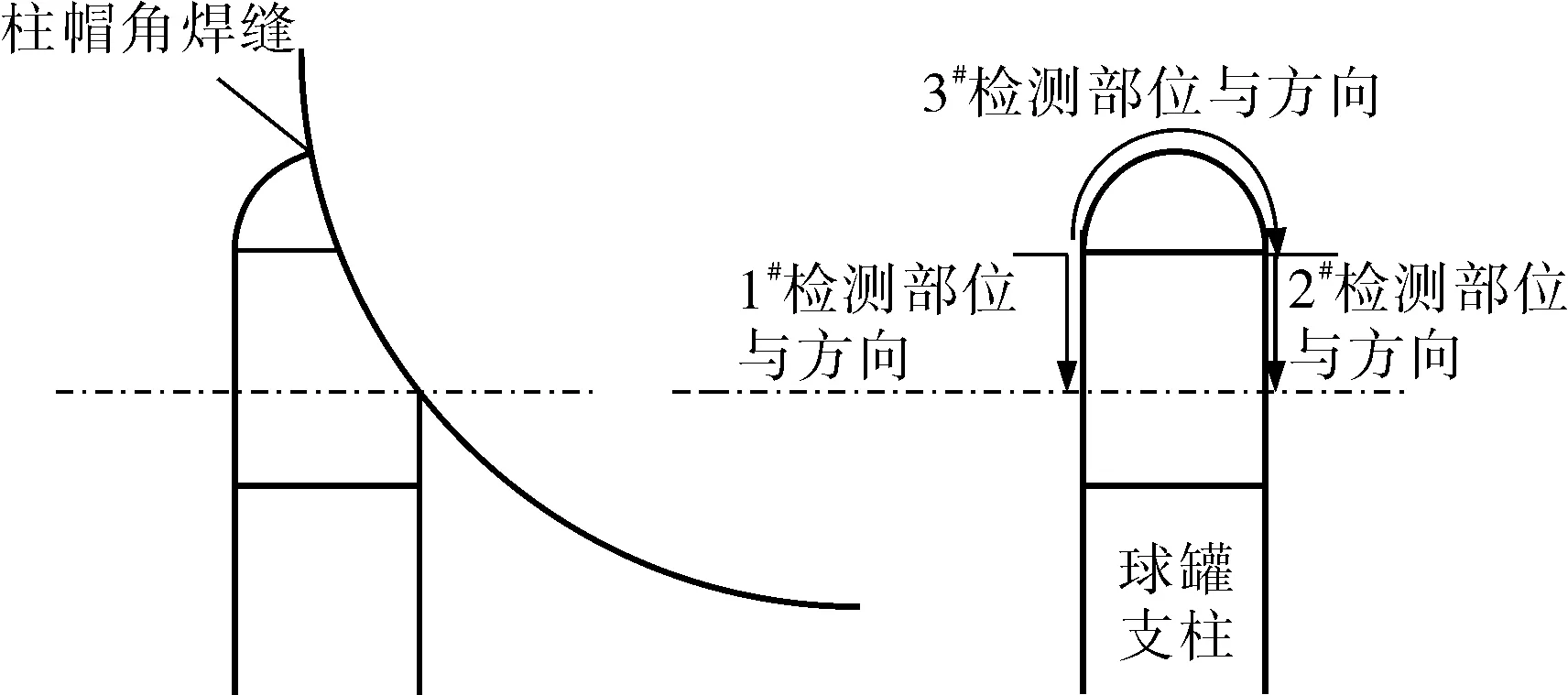

将支柱角焊缝分成3段(1#检测部位、2#检测部位、3#检测部位)进行检测(图1)。以铭牌所在支柱为1#柱,逆时针方向按顺序对球罐支柱编号(图2)。

图1 支柱角焊缝右视图与正视图

图2 球罐支柱编号

笔者所采用的仪器为TSC-1M-4应力集中磁检测仪,利用该仪器测量被检测对象表面磁场强度Hp的分布,不需要对被检对象进行专门磁化,不要求对被检测表面做任何准备工作,在检测过程中确定金属的应力集中和缺陷部位。仪器技术参数有:磁场强度Hp的测量范围为-2 000~2 000A/m;最大采样间距为128m,最小采样间距为1m;最大扫描速度为0.5m/s。测量所用传感器有4个通道,根据扫描面积大小,使用其中两个通道。

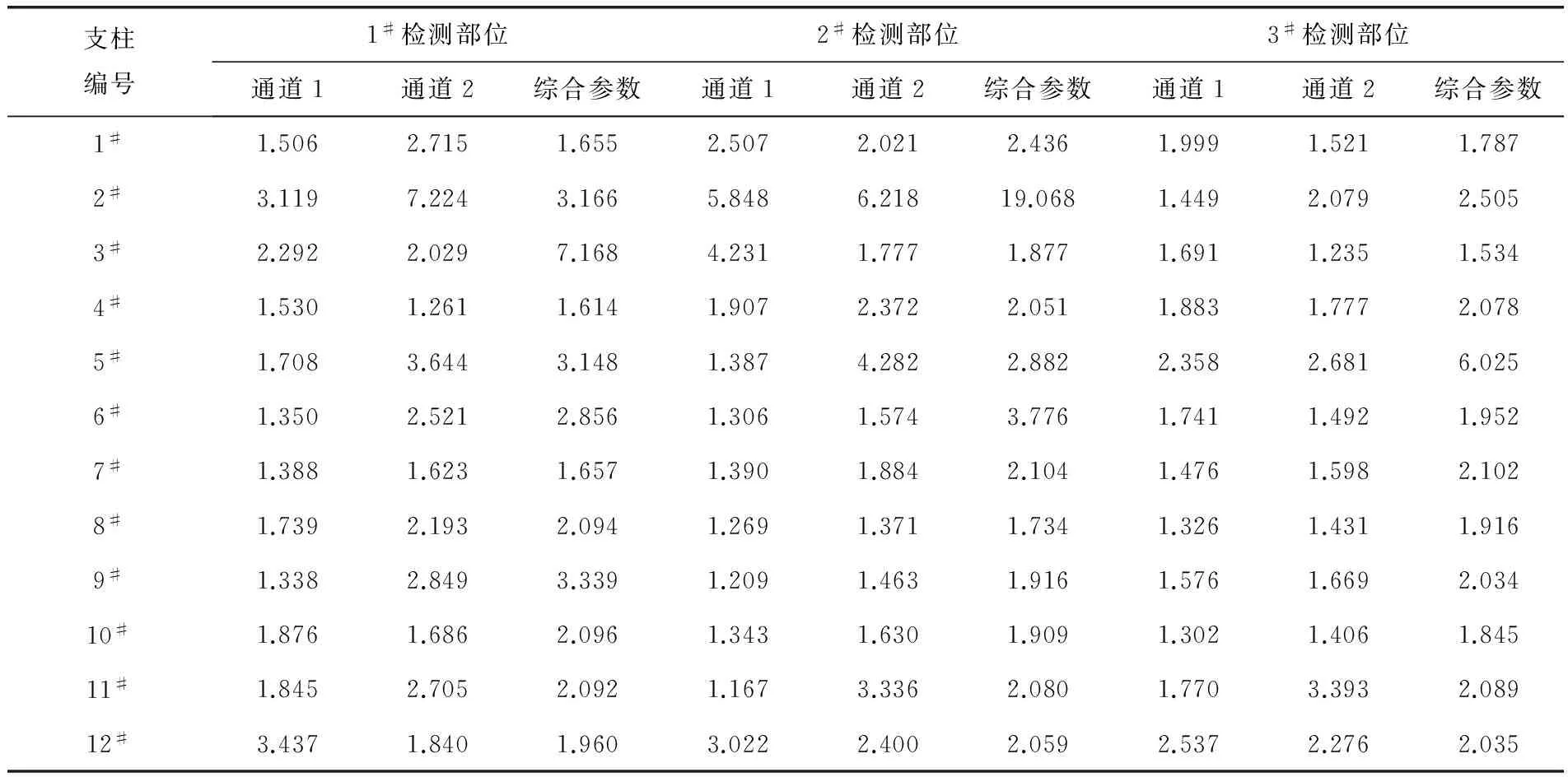

检测结果见表1,若表中的磁参数值大于3.000,则表示该段支柱角焊缝存在应力集中指示区。从表1可以发现:2#、3#、5#、6#、9#、11#和12#这6根支柱均有应力集中现象,其中2#支柱应力集中情况最严重。

表1 各支柱角焊缝金属磁记忆检测磁参数

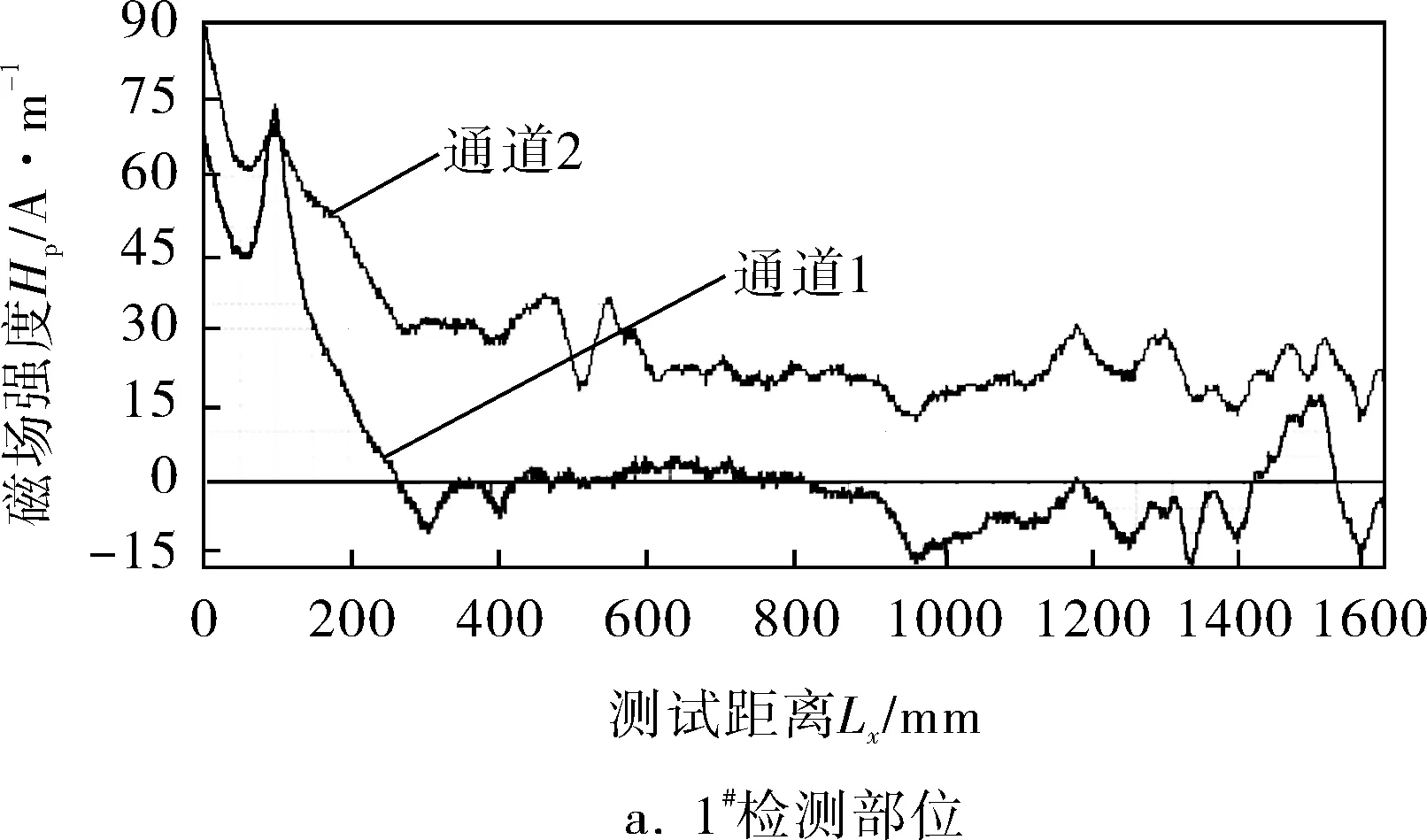

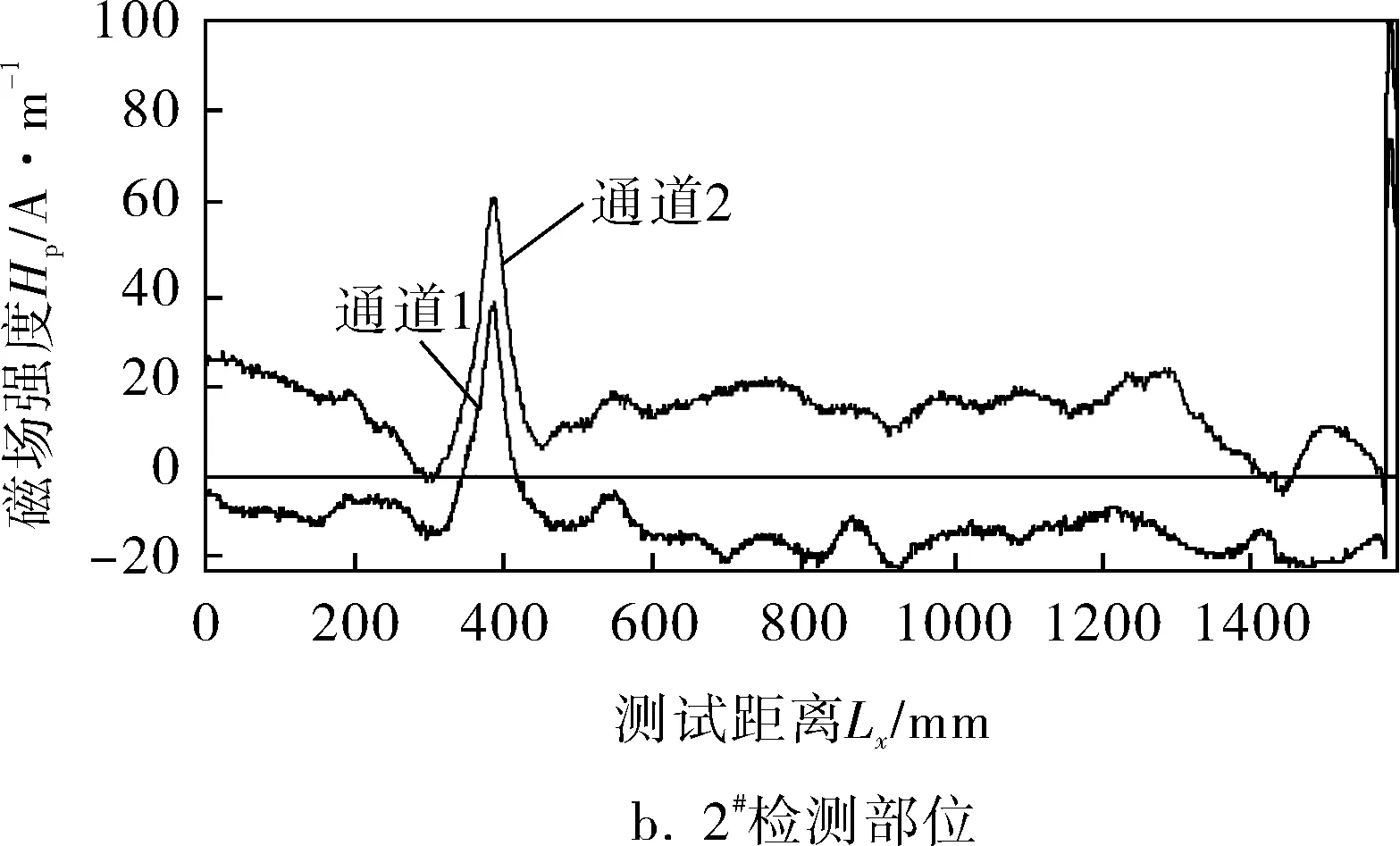

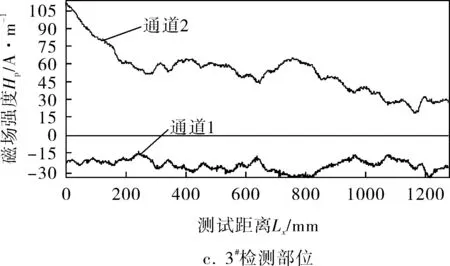

现对2#支柱磁记忆检测数据进行分析,图3为2#支柱3个检测部位的数据分析和检测信号图。由图3和表1分析得出:2#支柱的2#检测部位有很明显的应力集中现象,1#检测部位有较明显的应力集中现象,3#检测部位应力变化较平稳,不划定应力集中指示区。

图3 2#支柱数据分析和检测信号图

综合分析表1发现:球罐支柱应力集中区普遍分布于1#、2#检测部位,3#检测部位的应力集中区分布相对较为不明显。

3 常规检测验证

对球罐所有支柱进行常规检测,发现2#、9#、10#支柱角焊缝处存在超标裂纹。这表明,金属磁记忆法可用于常规检测之前以确定重点检测部位,使检测更具针对性,提高检测效率。

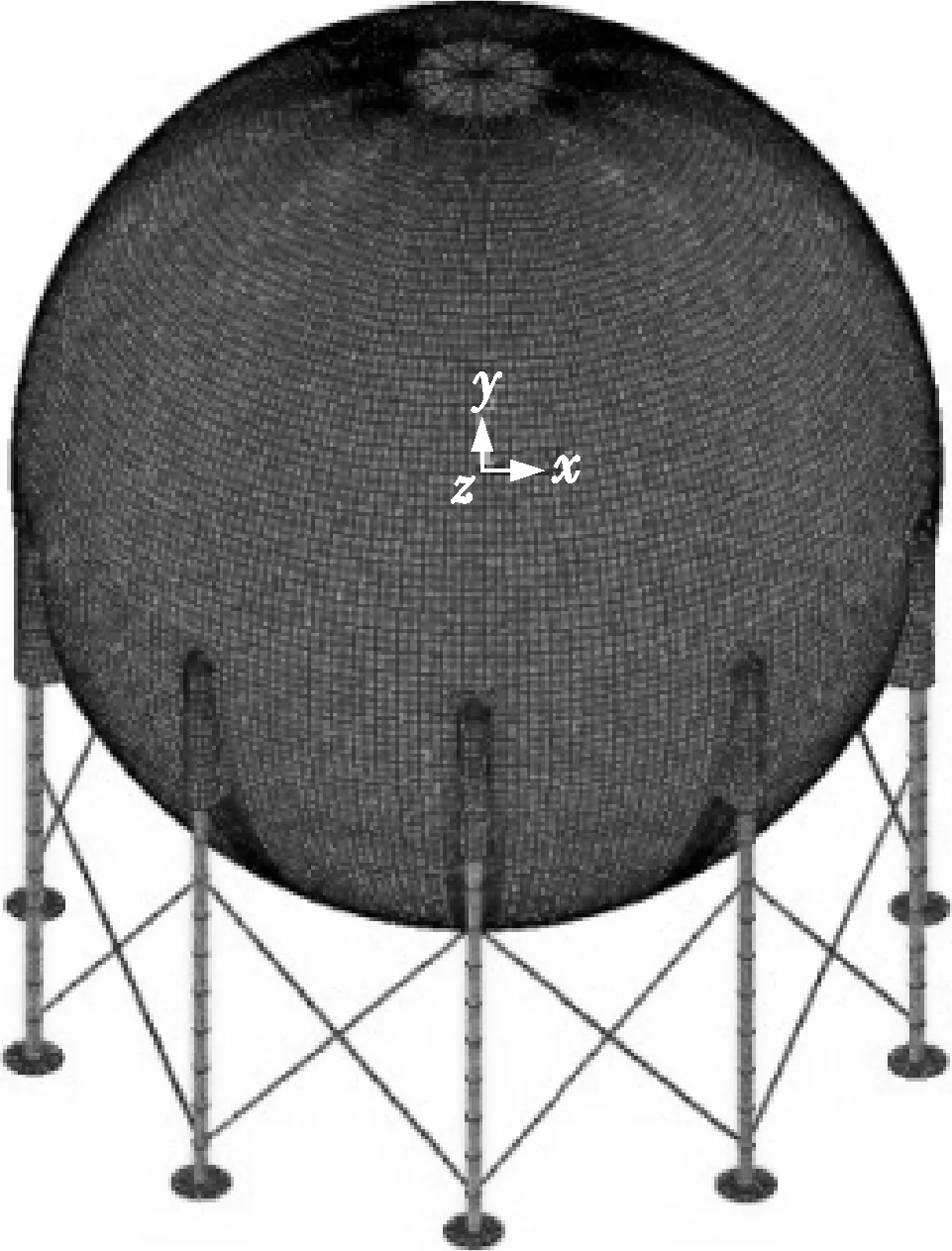

4 球罐应力校核

根据球罐实际尺寸建立支腿式球罐的整体几何模型,使用ANSYS14.0软件建立其有限元模型(图4)。其中,对支柱和球壳模型采用SHELL281单元进行网格划分,对拉杆模型采用LINK 180单元进行网格划分。单元总数为34 080个,节点总数为100 130个。

图4 球罐有限元模型图

根据球罐的实际工作情况,在结构支柱底板施加全约束。将工作压力0.167MPa施加在整个球壳上,将雪压250Pa施加在球罐上半球,将风压650Pa施加在2#支柱所在的西半球方向。球罐使用期间,该地区未发生地震,因此暂不考虑地震载荷。在工作压力、风压和雪压的共同作用下,球罐的最大von mises等效应力为32.04MPa,位于2#支柱角焊缝处。球罐的设计资料表明,2#支柱角焊缝处的应力满足球罐结构的强度要求。因此,检测所发现的超标裂纹不是应力集中造成的。根据焊接工艺和焊接条件判定该超标裂纹有可能是焊接时产生的。

5 结论

5.1利用金属磁记忆法对在用球罐支柱角焊缝进行检测,发现部分支柱角焊缝处存在应力集中指示区,且普遍分布于1#、2#检测部位。

5.2通过常规检测方法发现,在部分金属磁记忆方法检测得到的应力集中指示区存在超标裂纹,这表明金属磁记忆法检测得到的应力集中指示区可作为常规检测时的重点检测部位,使检测工作更具针对性,提高检测效率。

5.3对球罐进行有限元计算,发现最大von mises等效应力位于球罐2#支柱角焊缝处,但该处的应力满足球罐结构强度要求,因此检验发现的超标裂纹可能是由焊接所致。

[1] Dubov A A.A Rapid Method of Inspecting Welded Joints Utilizing the Magnetic Memory of Metal[J]. Welding International, 1997, 11(5):410~413.

[2] 任吉林,林俊明.金属磁记忆检测技术[M].北京:中国电力出版社,2000:2~4.

[3] 黎连修.磁致伸缩和磁记忆问题研究[J].无损检测,2004,26(3):109~112.

[4] 刘昌奎,陶春虎,陈星,等.金属磁记忆检测技术定量评估构件疲劳损伤研究[J].材料工程,2009,(8):33~37.

[5] 刘昌奎,陶春虎,陈星,等.基于金属磁记忆技术的18CrNi4A钢缺口试件疲劳损伤模型[J].模型航空学报,2009,30(9):1641~1647.

[6] 张卫民,董韶平,张之敬.金属磁记忆检测技术的现状与发展[J].中国机械工程,2003,14(10):892~896.

[7] 张军,陈茂龙,刘兴斌,等.金属磁记忆检测井下套管应力集中的研究[J].测井技术,2006,30(3):198~201.

[8] 李绍杰,田福成,撖文广,等.基于金属磁记忆的智能清管器技术可行性研究[J].管道技术与设备,2009,(6):20~23.

[9] 李光雾,孙国豪,潘家祯.用金属磁记忆方法进行缺陷检测[J].华东理工大学学报(自然科学版),2006,32(8):1007~1011.

[10] 徐金龙,华斌,冯浚汉,等.金属磁记忆检测的研究与进展[J].检验检疫学刊,2009,19(4):64~66.