氮对Cr13钢组织及耐CO2腐蚀性能的影响研究*

张旭昀 芦海俊 许东饶 孙振旭 毕凤琴 王 勇

(1. 东北石油大学机械科学与工程学院;2 . 大庆油田工程建设集团有限责任公司建材公司石油石化设备二厂; 3. 中国石油集团长城钻探工程有限公司工程技术研究院)

随着能源工业的不断发展,人们开始开采条件比较苛刻的油气田,普通碳钢已不能满足生产需要。特别是随着深层含CO2气藏的开发和油田注CO2强化开采工艺的应用,油田钢材的腐蚀问题更加严重。如何改善钢材性能以满足油气田生产需要成为材料研究者急需解决的问题。Cr13系不锈钢综合性能良好,且在湿润的CO2环境下具有优异的耐蚀性,是石油化工行业非常有潜力的耐蚀材料。但普通的Cr13钢也具有高温均匀腐蚀、中温点蚀及低温硫化物应力开裂敏感等缺陷。

氮的加入可以显著提高钢的耐腐蚀能力和机械性能[1]。高氮钢性能优异,具有广阔应用前景[6],其研究与开发应用已受到研究者越来越高的重视[2~5],但目前无法大规模推广应用高氮钢。因此,只有通过优化现有钢种成分从而提高其性能才能满足油气田生产需要。笔者以Cr13钢为基材,制备不同氮含量的Cr13钢合金,并对其进行组织分析和电化学腐蚀测试,研究氮对Cr13钢性能的影响,确定其耐蚀机理。

1 实验

采用真空等离子电弧炉制备含氮量分别为0.2%(N0.2)和0.4%(N0.4)的Cr13钢合金,并以普通Cr13钢(N0)作为比较对象。每种合金反复熔炼3次以保证其成分的均匀性。熔炼后合金的化学成分由德国Spectrolab-M10直读光谱仪测量。

利用线切割将铸锭加工为块状试样,然后逐级打磨、抛光;利用硫酸铜溶液(4g CuSO4+20mL盐酸+20mL H2O)对合金进行腐蚀,采用德国ZEISS Axiovert 25 CA金相显微镜观察试样的金相组织;用Wilson401MVA显微维氏硬度计对试样进行硬度测试。

采用美国Gamry PCI4/7500 电化学工作站对试样的极化电阻、电化学阻抗谱及极化曲线等进行电化学测试。三电极系统的辅助电极为铂片,参比电极为饱和甘汞电极,工作电极为砂纸打磨的有效面积1cm2的试样。EIS扫描频率为10mHz~10kHz,极化曲线扫描电位范围为-0.5~1.2V,扫描速度为0.166 7mV/s。腐蚀介质为氯离子浓度为3% 的NaCl溶液,测试时一直通入CO2使之饱和。

2 结果分析与讨论

2.1金相组织

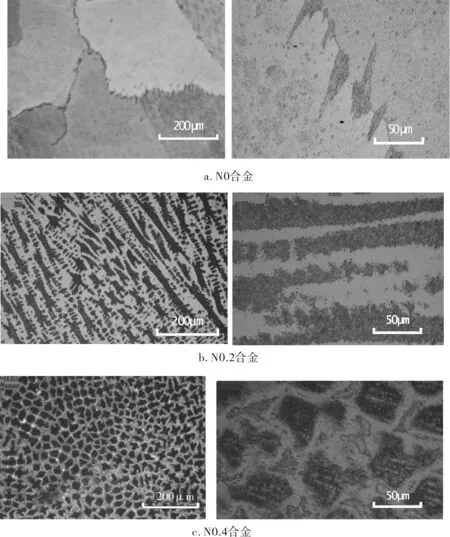

图1为N0、N0.2和N0.4试样的金相组织。N0的金相组织主要为马氏体、残余奥氏体、极少量粒状碳化物和沿晶分布的δ共析体。Cr13钢在高温加热时会出现δ铁素体,冷却时转变为碳化物与奥氏体混合物,称之为δ共析体,它会降低钢的力学性能。出现δ共析体和粗大晶粒时表明试样有过热现象,容易出现开裂。试样N0.2熔炼后浇锭,保温2.5h后脱模,其金相组织为黑色索氏体和白色粗大偏析的共晶碳化物,呈明显的网状分布,并保留了粗大树枝状组织,由于该锭冷却缓慢,因此偏析严重。试样N0.4熔炼后浇锭,2min后脱模空冷,其金相组织为黑色索氏体和共晶莱氏体,但其网络均匀,无明显偏析。在相同腐蚀条件下, N0.4试样的耐蚀性更好。

图1 不同试样的金相组织

含氮Cr13钢中的δ铁素体含量相对于普通Cr13钢减少了很多,而奥氏体含量显著增加,且组织均匀。Cr13钢中δ铁素体区域相对于N0.2、N0.4合金出现了位相不同的层片状组织,说明N0.2、N0.4合金的腐蚀电位相对于Cr13钢有所提高,更耐腐蚀;与Cr13钢相比,N0.2、N0.4合金的片状马氏体组织大量减少,这主要是因为氮是强烈的奥氏体稳定元素,可阻止形成应力诱发马氏体。

2.2显微维氏硬度

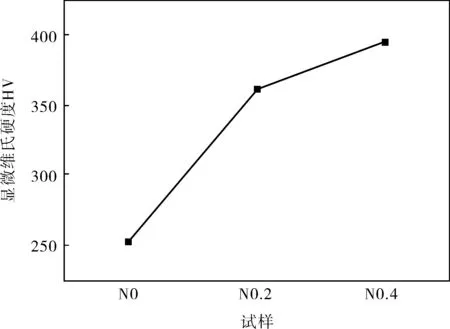

图2为不同试样的显微维氏硬度。由图2可知:N0.4试样的显微维氏硬度相对于N0提高了HV143.34,说明向Cr13钢中添加氮可以显著提高钢的硬度;对比N0.2试样和N0.4试样可以发现,随着氮含量的增加,Cr13钢的硬度增大。这主要是因为氮在钢中有强烈的固溶强化作用,并可以减少偏聚,细化晶粒,显著提高奥氏体不锈钢的硬度。

图2 不同试样的显微维氏硬度

2.3极化电阻

图3为不同试样在室温下、在氯离子浓度为50g/L的NaCl溶液中通入饱和CO2的条件下测得的极化电阻Rp柱状图。由图3可知:含氮Cr13钢的Rp大于普通Cr13钢的,其中N0.4试样的Rp远大于其他试样的。这说明提高钢中氮的含量可以显著增大极化电阻,高的极化电阻反映出合金具有高的腐蚀抗力。因此,氮的加入提高了Cr13钢的耐CO2腐蚀能力,并随着含氮量的增加,其耐CO2腐蚀能力增强。

图3 不同试样室温下的极化电阻柱状图

2.4极化曲线

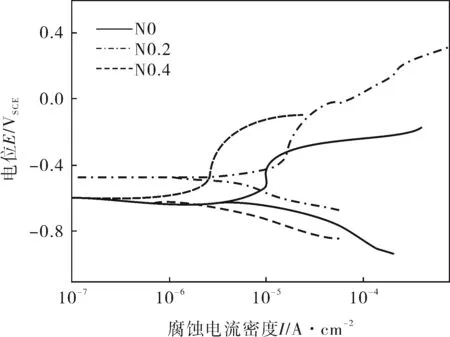

不同试样的动电位极化曲线如图4所示,由图4可知:所有合金均表现出明显的钝化行为;其中,N0.4试样的致钝电位和维钝电流最小。这说明N0.4试样在腐蚀介质中易发生钝化,且钝化阶段的腐蚀速率较小。与N0试样相比,N0.4试样的击穿电位和钝化区间较大,维钝电流较小,说明其钝化更稳定,耐蚀性更高。这主要因为普通不锈钢钢中的C、S容易与Cr及Mn等元素形成Cr23C6等夹杂物并在晶界处析出,夹杂物和有害元素在晶界处的偏聚使钢中组织不均匀,局部腐蚀倾向加大。氮的加入可以抑制Cr23C6等夹杂物的析出和有害元素在晶界处的偏聚,同时提高晶界贫铬的铬浓度,使钢基体组织均匀。随着氮含量的增加,其纯净作用也增强,使偏析分布更均匀,从而使腐蚀电流密度不断降低,减小基体在腐蚀介质中的腐蚀速率,提高其耐蚀性。

图4 不同试样的动电位极化曲线

2.5电化学阻抗谱

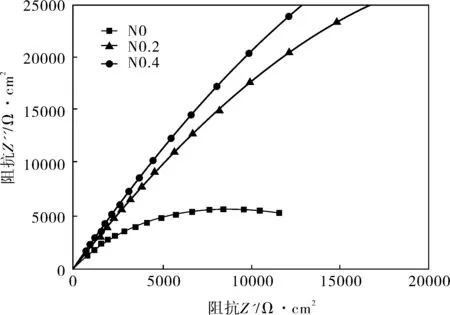

图5为不同试样的电化学阻抗谱。由图5可知,所有试样均表现出单一容抗弧特征,含氮Cr13钢的容抗弧半径远大于普通Cr13钢的。容抗弧半径越大,钢的钝化稳定性越高, N0.4试样的容抗弧半径最大,说明其耐蚀性最优,这与极化曲线测试分析一致。

图5 不同试样的电化学阻抗谱

使用ZView软件对电化学阻抗谱进行拟合,与钝化膜界面相对应的腐蚀界面等效电路如图6所示,其中,Rs表示溶液电阻,Rt表示电荷传递电阻,CPEdl表示与Rt并联的双电层电容,Rf表示钝化膜层的电阻,CPEf表示与Rf并联的双电层电容。通过拟合电路得到的拟合数据见表1。

图6 腐蚀界面等效电路

参数N0合金N0.2合金N0.4合金溶液电阻Rs/Ω·cm23.5383.4313.693电荷传递电阻Rt/kΩ·cm28.573154.870167.450钝化膜层的电阻Rf/kΩ·cm29.5000.2960.911与Rt并联的双电层电容CPEdl/mF·cm-20.23380.01500.0162与Rf并联的双电层电容CPEf/mF·cm-20.53060.03580.0395

等效电路中电阻和电容值的大小可以表示该条件下金属发生腐蚀的阻力[7]。从表1可以看出:Rt值数量级较大,其对等效电路的影响最显著,更能表征耐蚀性的优劣,Rt值越高,材料具有越高的腐蚀阻力。N0.4、N0.2试样的Rt值远大于N0试样的,说明含氮Cr13钢的耐蚀性优于普通Cr13钢。

3 结论

3.1含氮Cr13钢组织为黑色索氏体和共晶莱氏体,氮的加入减少了δ铁素体含量,增加了奥氏体含量,合金组织均匀,无明显偏析。

3.2氮的加入,由于其固溶强化作用,改善了Cr13钢的机械性能,提高了钢的硬度,并随着氮含量的增加,其硬度增大。

3.3含氮Cr13钢在含CO2腐蚀介质中维钝电流较小,击穿电位较大,钝化稳定性增大,耐腐蚀性提高。

[1] Gerard Meurant. Corrosion Handbook [M]. New York: Elsevier Science, 2001:132~135.

[2] 刘丽霞,乔岩欣.pH值对高氮钢在NaCl溶液中腐蚀行为的影响[J].腐蚀科学与防护技术,2014,26(2):132~136.

[3] 李光强,董廷亮.高氮钢的基础研究及应用进展[J].中国冶金,2007,17(7):5~11.

[4] 陈颜堂,朱明炬.热处理对高氮Cr12马氏体钢微观结构的影响[J].国外金属热处理,1994,15(5):25~27.

[5] 任伊宾,杨柯,张炳春,等. 真空感应炉充氩冶炼高氮 Cr-Mn-Mo-Cu 奥氏体不锈钢[J]. 特殊钢,2004,25(4):13~15.

[6] Stein G, Hucklenbirich I. Manufacture and Applications of High Nitrogen Steels[J].Materials and Manufacturing Processes, 2004, 19(1): 7~17.

[7] 张旭昀,高明浩,金文俊,等.热处理对D36钢接头组织及腐蚀性能的影响[J].兵器材料科学与工程,2014,37(3):1~5.