航空发动机零件渗透检测的局限性

王 玲

(沈阳发动机设计研究所,沈阳 110015)

很多航空发动机零件都是采用高温合金、钛合金制造的。渗透检测具有不受材料组织结构和化学成分的限制、灵敏度高等优点,因此被广泛用于航空发动机大部分零部件试验分解后的无损检测。

通常,渗透检测对表面开口的缺陷检测具有很高的灵敏度[1-3]。但是,在检测某薄壁齿时却发现,目视存有明显缺陷,而荧光渗透检测却未能检出的现象,故对该种零件的渗透检测局限性进行了探研。

1 零件渗透检测情况

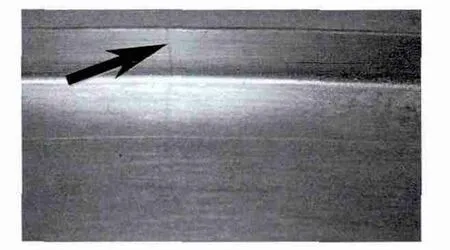

发动机分解后,现场发现薄壁齿部位出现多处裂纹缺陷,典型的宏观裂纹图片如图1中箭头所示。

图1 篦齿部位裂纹宏观图片

现场目视检查,初步判断缺陷的性质为裂纹。为了进一步确定缺陷的性质,对该零件进行了荧光渗透检测。该零件属于关键件,缺陷部位表面状态为机加工表面,按照相关标准要求,选择亲水型后乳化型荧光渗透检测方法;渗透检测的工艺过程及消耗器材均符合标准规定,渗透液灵敏度为4级[4]。

按照上述流程对该零件进行检测后,未发现有裂纹缺陷的影像显示,这与预期的检查结果相佐。为了查明原因,对该零件进行了试验验证与分析。

2 检测试验与分析

2.1 涡流检测

涡流检测能够发现导电材料的表面和近表面缺陷,且具有操作简便、不需要耦合剂和易于实现高速、自动化检测等特点[5]。涡流检测与渗透检测的区别之一就是涡流检测能够对表面不开口的裂纹进行检查。

经初步分析,该薄壁齿部位的缺陷显示可能是由于受力产生的颈缩痕迹,并没有形成开口性缺陷;因此,采用了涡流检测方法对裂纹部位进行检测。针对零件的材质及表面状态,按照相关标准选择了最佳工艺参数,检测的结果却表明该部位具有明显的裂纹响应信号,属于真实的裂纹缺陷。

2.2 断口分析

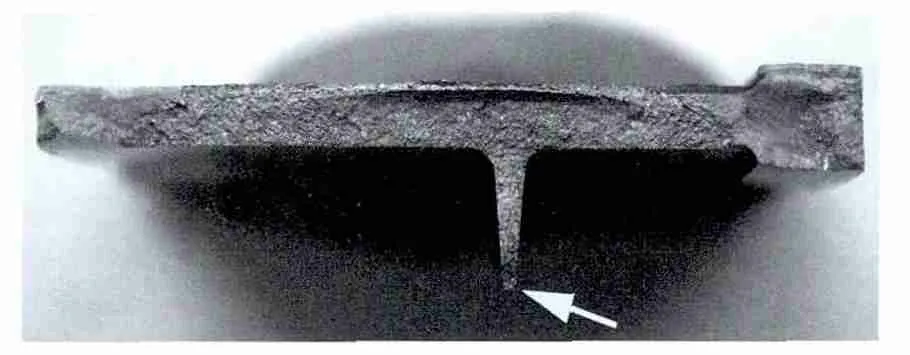

对零件其中的一处裂纹进行了断口检查,图2为裂纹断口宏观图像,放射棱线及疲劳弧线明显可见,表明裂纹性质为疲劳开裂。

图2 裂纹断口宏观图像

从放射棱线判明,裂纹起源于篦齿齿尖端面(图中箭头所指处),沿径向向内扩展。断面起伏较小,呈两种颜色区域,起源区篦齿齿尖处为黑灰色,裂纹扩展区呈亮灰色。在扫描电镜中观察断口,图3(a)为断口源区形貌,可见明显的放射棱线特征,并汇集于篦齿尖端面。在扩展区能观察到清晰的疲劳弧线。进一步放大观察,局部可见一些疲劳条带特征,见图3(b),表明裂纹性质为疲劳开裂,源区位于篦齿齿尖端面。

3 渗透检测局限性的探讨

上述工作虽然判定该零件缺陷的性质为裂纹缺陷,但是荧光检测失效的原因还未明确。为分析此原因,从两方面入手。

一方面对荧光渗透的工艺过程进行分析。在预处理工序中,采用了侵蚀工艺处理,零件表面清洁,无油脂、氧化物等干扰渗透检测的异物;渗透工序中采用了亲水性后乳化渗透液,灵敏度为4级,对细微的裂纹缺陷识别能力较强;由分析可知裂纹是受应力产生的,按照美国军用指令33B-1-1推荐的标准,渗透时间选择24h,满足了渗透时间的需求;对于后乳化型渗透检测,乳化效果对检测灵敏度有较大影响,乳化不足,冲洗不干净,使得背景过重;乳化过度,可能造成过清洗,从而降低灵敏度,亲水性乳化剂的作用过程见图4(见Asm Handbook金属手册17卷)。

图4 亲水性乳化剂的作用过程

对于该薄壁齿的乳化过程及乳化时间经过了多次试验验证,基本保证了清洗后零件的背景要求。综上对渗透检测主要工序的分析,未发现影响该零件渗透检测失效的因素。

另一方面,为验证零件裂纹部位是否开口,对故障件上的裂纹部位进行了取样分析,在扫描电镜下观察裂纹的开口情况,如图5所示。

图5 篦齿裂纹微观形貌

由图5知,该薄壁齿裂纹的宽度不大于0.4μm,对于这种微米级宽度的裂纹,常规的荧光渗透检测方法较难检出。零部件在使用过程中往往会产生腐蚀裂纹、应力裂纹等缺陷,这些裂纹在形成的初期开口较小,不利于渗透检测的有效检出。

经过以上分析,可知薄壁齿裂纹起源于齿尖端面,是由于零件在运行过程受应力作用而产生的。由于篦齿部位较薄,在这种复杂的应力条件下会产生局部颈缩;从而,以齿尖部位为裂纹源向根部扩展。目视所看到的裂纹(图1)即是由于这种颈缩而产生的痕迹。由于裂纹开口过于狭窄,导致了该零件渗透检测结果的失效。

国外曾使用一种叫做闪烁兹格洛荧光渗透方法对发动机涡轮叶片进行检测,取得了较好的效果。这种方法属于加载渗透的一种,即在对零件加载的同时进行渗透处理和观察;如果缺陷存在,会出现像眨眼一样的闪烁情况,便于观察裂纹缺陷的显示。

4 结论

(1)薄壁齿裂纹渗透检测失效的原因是裂纹受应力作用而产生,开口宽度过于狭窄,导致渗透液无法有效地深入到零件的裂纹中去,难以形成显示痕迹。

(2)对于使用中受应力而产生裂纹的航空发动机零部件,采用荧光渗透检测时,在条件允许下可考虑采用加载渗透方式。

(3)涡流检测受裂纹缺陷开口宽度的影响较小,可作为该类零件的辅助检测手段。

[1]刘琪峰.军工产品无损检测诊断标准与新技术应用及规范操作全书[M].北京:中国知识出版社,2006.

[2]孙金立.无损检测及在航空维修中的应用[M].北京:国防工业出版社,2004.

[3]刘贵民,马丽丽.无损检测技术[M].北京:国防工业出版社,2010.

[4]金宇飞.渗透检测材料的分类和灵敏度等级的验证比较[J].无损检测,2007,29(3):46-49.

[5]李国华,吴淼.现代无损检测与评价[M].北京:化学工业出版社,2008.