立式金属罐圈板变形测量方法初探*

佟 林,王金涛,刘子勇,魏 凯,张培满,暴雪松

(1.中国计量科学研究院,北京 100029;2.青岛市计量技术研究院,山东青岛 266071)

立式金属罐圈板变形测量方法初探*

佟 林1,王金涛1,刘子勇1,魏 凯2,张培满2,暴雪松1

(1.中国计量科学研究院,北京 100029;2.青岛市计量技术研究院,山东青岛 266071)

立式金属罐作为石化行业的重要储运计量器具,其圈板变形不仅影响油罐的正常使用和安全运行,同时也给容积计量的准确度带来影响。应用激光扫描三维建模技术,研究了一种基于点云数据分析的大型立式金属罐变形测量新方法,通过立式罐圈板模型的高精度建模,初步实现了立式罐圈板整体和局部形变的同步测量,并通过试验进行了应用实践。

立式罐;圈板;变形;测量;激光扫描方法;试验

0 引 言

随着近年我国石油化工建设的飞速发展,大型立式圆柱形金属储油罐逐年增多。对油罐运营使用方而言,大型立式圆柱形金属储罐的不规则形变会带来两方面的影响:①整体或者局部的过大变形会降低油罐抗失稳能力,从而降低了油罐运行使用过程中的安全生产可靠性;②影响浮顶储罐浮顶的正常升降和密封效果,局部凹凸变形易引发罐壁低周疲劳断裂,降低了油罐的服役年限和正常工作的可靠性[1]。

对于油罐静态容积计量检定方而言,圆柱形金属储罐不规则变形会影响其容积检定值的准确性。因为现行立式罐容积测量方法是建立在立式罐是理想圆柱体模型这个前提下的,在圈板坐标数据采样点一定的条件下,立式罐整体或者局部形变越大,对其容积计量值准确度影响就愈加明显[2]。

所以,大型立式金属罐圈板形变的准确测量对于油罐使用方和计量检定方都具有重要应用价值。特别是通过定周期形变测量,还可以研究油罐变形的变化趋势,为提高安全运行效率,加强节能管理提供重要技术参考依据。

现有金属油罐变形测量方法主要为人工法[3]。人工法主要使用的工具为由长尺、短尺和铰链等组成的简易罐壁变形测量尺,根据几何关系测量出油罐罐壁的形变[4],这种方法特别适用于油罐局部变形测量(如拱顶罐罐顶形变测量),但是不易于对立式罐整体变形进行描述[5]。基于以上讨论,笔者研究了一种基于点云数据分析的立式罐圈板变形测量方法,通过激光扫描技术的应用,进行立式罐圈板模型的高精度建模,初步实现了立式罐圈板整体和局部变形的同步测量,并通过试验进行了应用实践。

1 立式金属罐圈板形变测量原理

要实现立式金属罐圈板形变的准确测量,首先要先确立一个比较标准,即未形变前立式金属罐圈板的空间几何模型Ω,然后采用激光扫描原理对立式罐圈板进行测量并建立变形后的空间几何模型Ω′,根据这两个数学模型之间的空间向量关系,可以计算出不同位置的变形特征。

未变形前立式金属罐圈板的空间几何模型Ω一般可以由参考立式金属罐圈板设计图纸计算出。对于有的立式金属罐只是用于储运而不是计量交接,所以没有容积检定数据作为参照,可以参考设计图纸作为未形变前的立式金属罐模型。因为按照GB50128-2014《立式圆筒形焊接油罐施工及验收规范》规定,即使对于直径超过76 m的大型立式罐,组装焊接后,其壁板的内表面任意点半径的允许偏差仅为±32 mm,圈板的垂直度允许偏差是不大于圈板高度的0.3%,而且罐壁局部凹凸变形最大允差为15 mm,可以作为一个理想圆柱参考标准。

采用激光扫描方法测量变形后油罐时,由于附件的遮挡和测量角度的限制,也需要多站式测量才能完成整个油罐的空间特征测量。从不同的视角对待测油罐进行几次测量后,所得数据的局部坐标系是不同的,将这些不同的数据集转化为统一的数据形式并构成整个待测件表面的完整信息,这个过程称为多视拼合,其本质是将两个或两个以上坐标系中的三维空间数据点集转换到统一坐标系统中的数学计算过程。可采用标准球作为过渡特征点,通过三球到三球的配准方法和ICP算法实现多站油罐点云数据的合并。但是测站的数量并不是越多越好,因为在使用坐标球等公共点进行坐标转换中,测站数量越多其坐标转换累积误差就会越大,所以为了提高多站测量精度,推荐采用高精度全站仪配合使用,建立误差控制机制,保证坐标点云数据拼接的准确性。

根据变形前后空间几何模型Ω和Ω′,可以进行变形面积、径向变形尺寸、圆周方向形变曲线、油罐倾斜等立式罐形变分析。

2 试验研究

以一个8 750 m3立式浮顶罐(直径为22.977 m)为试验研究对象,其浮盘升降时经常出现密封圈与罐壁脱离和浮盘卡住等现象,运用上述讨论的测量方法进行油罐形变测量,目的是为后续油罐维修提供参考数据。由于这个立式罐尚未运营,所以参考首次容积检定数据建立未形变前立式金属罐圈板的空间几何模型Ω。

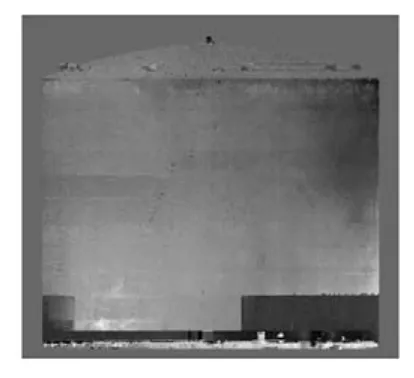

在油罐内部采用激光扫描仪进行圈板坐标测量,为了提高建模精度分为3站测量,每相邻两站之间通过三个半径为72.5 mm坐标靶球进行坐标过渡,最后测站和第一个测站进行闭合测量,合成后经滤波和均匀化后的坐标点云如图1所示。

图1 变形后的立式罐圈板几何模型

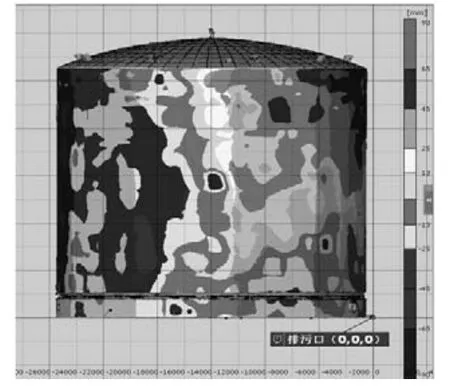

图2 试验油罐变形空间分布

根据变形前后空间几何模型Ω和Ω′,按照径向偏差变形为计算依据,计算出立式罐变形,其三维空间分布如图2所示。

本次油罐变形分析采用在各个圈板的1/4及3/ 4处进行水平切面来进行数据分析,罐壁的局部凹凸变形测量,采取每圈切圆每1 m为一个步长来选取一个固定的测量点,现以某一高度(h=9.60 m)位置圈板截面为例进行数据分析,可以得到以下截面变形数据,其中“+”表示罐壁的凸起量,“-”表示罐壁的凹陷量,具体如图3所示。

图3 高度为(h=9.60 m)位置圈板截面变形

根据计算,其凸起最大值为21.53 mm,凹进最大值为-62.38 mm,该区域即为该立式金属罐凹陷变形最大量,变形数据分布如表1所示。

表1 试验油罐第6圈板3/4处变形数据分布

续表1 试验油罐第6圈板3/4处变形数据分布

按照该罐壁凹凸变形分析方法对其余各圈板进行分析,即可以得到该立式金属罐整体及局部罐壁的变形趋势,从而对该立式金属罐的修复及使用提供了可靠的数据保障。

3 结 论

大型立式金属罐变形不仅影响了油罐的正常使用和安全运行,同时也给容积计量不确定度带来大的影响分量,准确测量其变形数据具有重要研究价值和应用意义。以激光扫描三维建模技术为基础,研究了一种大型立式金属罐变形测量的新方法,不仅可以立式金属罐整体变形,而且能够同时测量分析出立式罐局部变形。应用该方法进行长时间数据积累,可以实现大型立式金属罐的变形趋势分析和变形原因分析。配合罐底板检测、罐浮顶检测和罐附件检测等工作内容,可为油罐大修后的安全运行提供有力技术支持。

[1]顾 克,崔金山.立式金属浮顶油罐几何形体变形的危害及防范[C].2003年提高输油(气)管道综合效率技术研讨会,2003(3): 439-442.

[2]赵立新,刘丽川,张连友,等.涧库储罐壁局部失稳分析[J].后勤工程学院学报,2004,20(3):41-43.

[3]刘 鎏,刘丽川,周玉君,等.一种基于余弦定理罐壁变形测量的新方法[J].后勤工程学院学报,2010,26(2):29-32.

[4]赵新建.油罐几何尺寸测量的探讨[J].华东输油,1992(4):55-57.

[5]王乐湘,刘丽川,陈李广.塌陷罐顶形状测量方法[J].石油化工设备,2009,38(2):85-87.

Prelim inary Research on Deformation M easurement for the Vertical Tank

TONG Lin1,WANG Jin-tao1,LIU Zi-yong1,WEI Kai2,ZHANG Pei-man2,BAO Xue-song1

(1.National Institute ofMetrology,Beijing 100029,China; 2.QingDao Institute ofMeasurement Technology,Qingdao Shandong 266071,China)

As one of themost important storage and transportationmeasuring instruments in petrochemical industries,the deformation of vertical tank would notonly affect the daily usage and safe operation,butalso influence themeasurementaccuracy of tank volume.Through the 3D laser scanningmodeling technology,a new deformation measurementmethod for the vertical tank is introduced based on the point-cloud data analysis.By using the high-resolution analysis model,the synchronous measurements for both overall deformation and local deformation of the vertical tank are realized,and then it ismeasured simultaneously by validated by experimental data.

vertical tank;girth sheet;deformation;measurement;laser scanningmethod;experiment

TB938.3

A

1007-4414(2015)06-0083-03

10.16576/j.cnki.1007-4414.2015.06.030

2015-10-13

佟 林(1980-),男,辽宁抚顺人,高级工程师,主要从事容量计量方面的研究。