机载机箱液冷与风冷技术的散热性能对比研究*

赵 波

(中国电子科技集团公司第三十六研究所,浙江嘉兴 314033)

机载机箱液冷与风冷技术的散热性能对比研究*

赵 波

(中国电子科技集团公司第三十六研究所,浙江嘉兴 314033)

随着机载机箱内部的热密度越来越高以及安装空间的有限性,对机箱的散热性能和外形尺寸也提出了更高的要求。首先分析了强迫风冷的散热方式,其次运用Flotherm软件对液冷机箱的散热性能进行了仿真验证,结果表明液冷机箱能更好地满足高热流密度的散热要求和结构外形要求。

液冷机箱;热设计;强迫风冷

0 引 言

随着电子技术的发展,高功耗电子器件的增多,且目前机箱基本都采用标准模块,热流密度大,散热空间小,随之带来的问题就是对电子设备的散热性能要求越来越高,器件过热已成为电子产品实效的主要原因之一,严重影响了电子设备的可靠性和工作寿命。目前,包括电源在内的各种功能器件均模块化,集成在机箱内部,文中机箱采用的ASSAC模块之间的间隙只有0.32 mm。目前大部分的机载机箱采用强迫风冷进行散热,在温升为40℃时,强迫风冷可以处理热流密度在0.04~0.08 W/cm2的设备[1],对于应温升更高、热流密度更大的设备,强迫风冷就难以满足。于此同时,随着模块化的提高,机箱尺寸不断减小,对小尺寸、高功耗的机箱采用强迫风冷,需选用尺寸更大的风机以满足散热需要的风量,这在尺寸较小的机箱内部难以实现合理布局。

随着机载设备的体积越来越小,单位体积内产生的热量不断增加。目前一些新型的冷却技术得到了飞速的发展,液冷机箱、液冷模块已成功运用。美国德克萨斯仪器公司已成功将液冷机箱和液冷模块结合使用在F-22飞机的电子系统中,其液冷LRM散热能力高达100 W以上[2]。笔者对某机载机箱分别采用强迫风冷以及液冷进行了分析比较。

1 强迫风冷分析

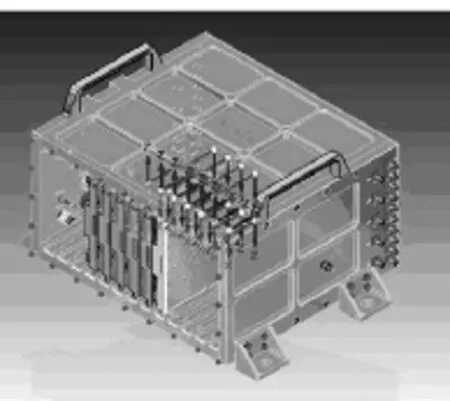

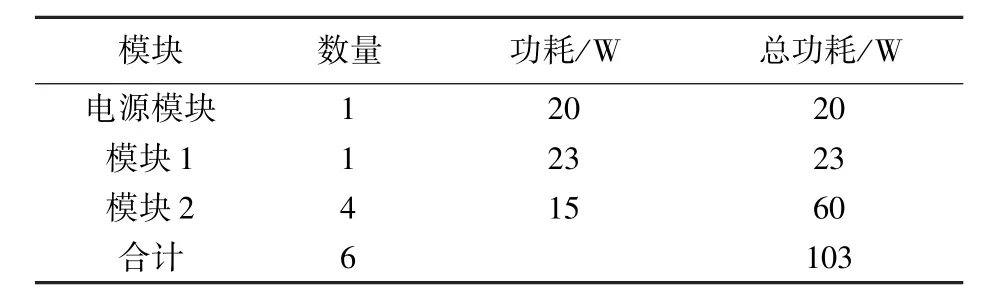

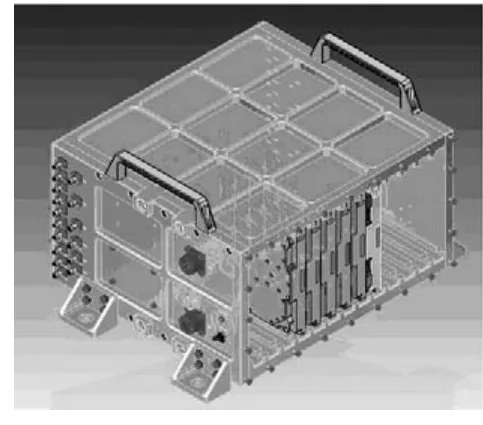

如图1所示为机箱内部模块结构布局形式,由3种共6个模块组成,包括了电源模块。机箱的工作温度为-55℃~+70℃。各模块的功耗如表1所列。

图1 机箱内模块布局

表1 各模块功耗

机箱内部模块采用标准ASSAC模块,发热器件通过导热衬垫将热量通过盒体冷板和机箱散热导轨,传导至散热导轨散热齿,并通过风机抽风进行冷却。

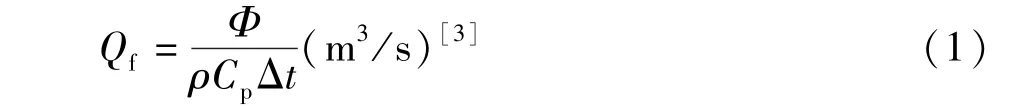

根据式(1),可初步计算出机箱散热所需风量为:

式中:ρ为空气的密度,kg/m3,这里选60℃时,空气密度1.06 kg/m3;Cp为空气的比热,J/(kg·℃,Cp= 1 005 J/(kg·℃);Φ为单机总损耗功率(热流量),W;Δt为空气的出口与进口温差,考虑到工作温度最高为70℃,采用台式机箱风道,这里初定Δt=5℃。

经过计算,所需风量为Q=70 m3/h。考虑到气流通过不同的风道产生摩擦力和静压损失,造成风压降低、风速减小,导致对机箱的散热性能降低。按照设计经验一般选取1.5~2倍的裕量,采用2倍计算,所需风机风量为Q=140 m3/h。按照此风量,查询常用的风机选用手册,所需风量的风机外形尺寸达到了119 mm×119 mm×32 mm。

6个ASSAC标准模块安装后的前面板外形尺寸约为144 mm×160 mm,若考虑到数量达40个的插座及器件需要安装,机箱的后面板则需要更大的空间才能同时满足安装接插件和风机。这在空间极为紧张的机载设备中难以实现。同时考虑到安装平台空间的有限性,在狭小的空间内设备安装密度太大,机箱的风道会受到严重的影响,降低散热效率。因此,考虑对机箱进行液冷散热。

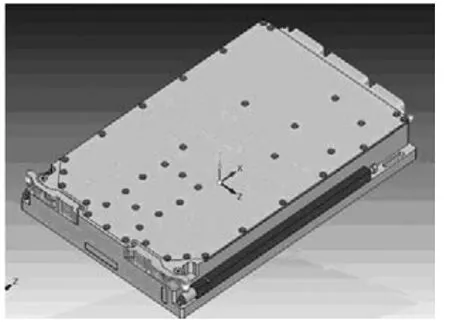

液冷机箱结构形式和模块外形如图2、3,机箱上下液冷之间为模块,模块通过锁紧条锁紧在液冷机架的导轨上,模块两侧的导轨将电子器件的热量传导到液冷板,冷却液经过冷板带走模块产生的热量。

图2 液冷机箱结构

图3 ASSAC模块外形图

2 液冷机箱热仿真分析

目前液冷机箱的运用日益广泛,特别是对于高热流密度的设备,具有更好的散热效果。

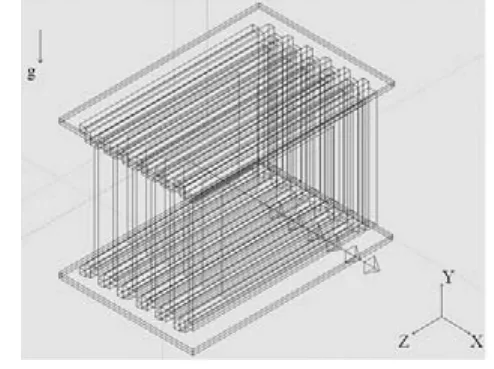

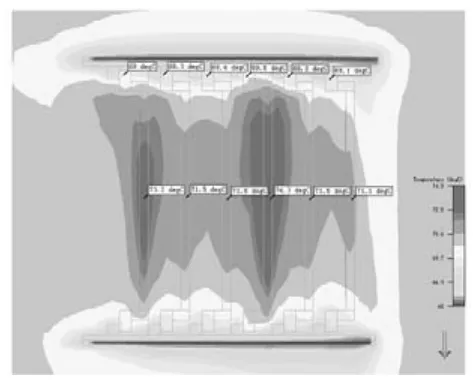

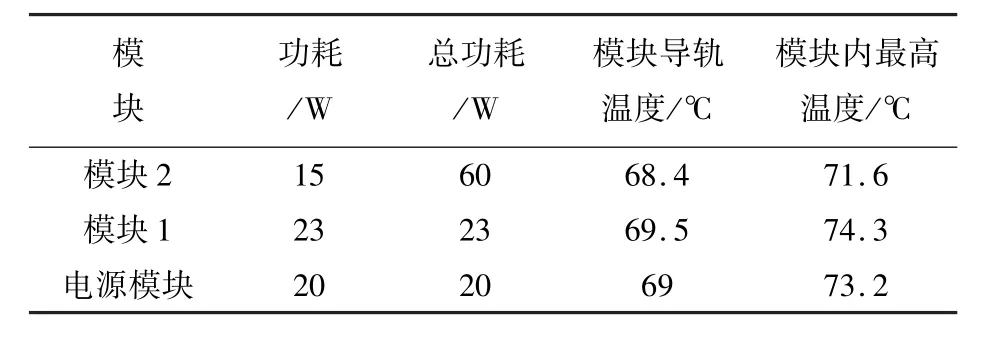

根据使用条件,外界环境温度70℃,由于安装在液冷机架上,入口冷却液的温度为55℃,保守起见,设定冷却液恒温为65℃。冷却液与金属冷板之间的对流换热系数设置为1 000 W/m2·℃,机箱与模块导轨之间设置接触热阻0.000 15 m2·K/W。建立机箱的热仿真模型,如图4所示。仿真结果如图5、6所示。最高温度出现在模块2内,为74.3℃。表2是各模块的热仿真结果。

图4 机箱热仿真模型

图5 模块内温度仿真结果

图6 机箱仿真结果

由表2可知,在冷却液温度恒定为65℃的情况下,模块导轨温度小于70℃,根据以往设计经验以及实验验证,模块导轨的温度小于70℃时,模块内的器件能够满足散热要求。

表2 模块仿真结果

根据相关资料[4]和后续开展的实验摸底结果,使用液冷机架可以满足对模块功耗为100 W左右的散热要求,此6个模块功耗均在20 W左右,完全可以满足散热要求。

3 结 论

通过对单机进行强迫风冷分析及采用液冷机架进行热仿真计算,可以明显看出液冷机架在对高热密度机箱散热方面的优势。特别是在狭小密闭的空间,例如机载平台,强迫风冷受制于安装空间有限,且安装的器件紧凑、空间狭小导致风道的不畅通,易造成各机箱之间风道相互影响,严重影响机箱的散热效率。液冷机箱则可避免以上问题,在相对较狭小的空间利用冷却液对机箱进行散热,不受制于风道的影响。

[1]郭欣茹,张亚峰.电子设备机箱的强风冷设计[J].结构设计,2004(2):49-50.

[2]刘家华.机载雷达液冷机箱热性能研究[D].南京:南京理工大学,2012.

[3]霍 曼.综合航空电子技术发展展望[J].航空电子技术,2000 (3):12-17.

[4]李东来.液冷现场可更换模块LRM热设计[J].电子机械工程,2000(2):32-37.

Com parative Study on Heat Dissipation Performance of Liquid Cooling and Air Cooling Technology of Airborne Chassis

ZHAO Bo

(No.36 Research Institute ofCETC,Jiaxing Zhejiang 314033,China)

With heat density inside the airborne cabinet rapidly improves higher and higher,and considering the limited installation space,we propose higher request to the heat dissipation and the boundary dimension of cabinet.In this paper,we firstly introduce the heat dissipation pattern of forced-air cooling,and then use the software FLOTHERM to conduct simulation verification on the heat dissipation performance of the liquid-cooled chassis.The results show that liquid-cooled chassis can better satisfies requirements on aspects of the heat dissipation and the structure appearance of high heating flux density.

liquid-cooled chassis;thermal design;forced air cooling

V243.2

A

1007-4414(2015)06-0010-02

10.16576/j.cnki.1007-4414.2015.06.004

2015-09-26

赵 波(1986-),男,四川遂宁人,工程师,主要从事结构设计方面的工作。