550t/d小麦制粉厂工艺技术改造

李东森 杨 磊 刘 江

1.河南工业大学小麦和玉米深加工国家工程实验室 郑州 4500012.郑州华森粮食工程有限公司 郑州 450006

550t/d小麦制粉厂工艺技术改造

李东森1,2杨 磊1,2刘 江1

1.河南工业大学小麦和玉米深加工国家工程实验室 郑州 450001

2.郑州华森粮食工程有限公司 郑州 450006

针对豫北某550 t/d小麦制粉厂灰分高、出粉率低、电耗高等问题,结合当地的粮源和市场状况,对车间的清理和制粉工艺进行改造提升,加强物料分级,加强清粉工艺,着重改在清理工艺,做到轻碾细分。工艺调整后,出粉率由72%提高到75.2%,灰分0.46%以下的出粉率,由原来的32%提高到43%,取粉点的灰分为0.38%~0.42%;由于心磨的物料单独处理,采用更细的分级工艺,可以加工更全面的专用粉,产品的质量也更稳定。

小麦制粉厂 技术改造 物料分级 清粉

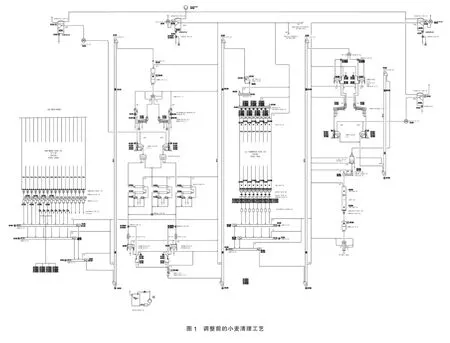

豫北某小麦制粉企业建于2006年,设计产能2×500 t/d,清理工艺和制粉工艺见图1和图2。配备完善的润麦仓和配粉仓,另有3万t的钢板仓。经过多年的运转,面粉灰分高、出粉率低,设备的产能和效益下降、电耗上升。公司提出改造计划,针对现有的工艺进行改造,总结如下:

1 技术改造前的概况和存在的问题

1)原设计清理工艺存在的问题(图1)

原有清理流程效果不佳,不能充分降低入磨小麦的灰分,有以下几方面不足:

①小麦表面清理效果不好,光麦工段只有一道擦麦机,针对中国小麦杂质多的现状,这是明显不足的,必须加强表面清理;

②毛麦清理(一次清理)工段筛理设备不足,打麦之后只有吸风,没有筛理设备,这远远不够;

③精选效果不好,现有滚筒精选机效果很差。

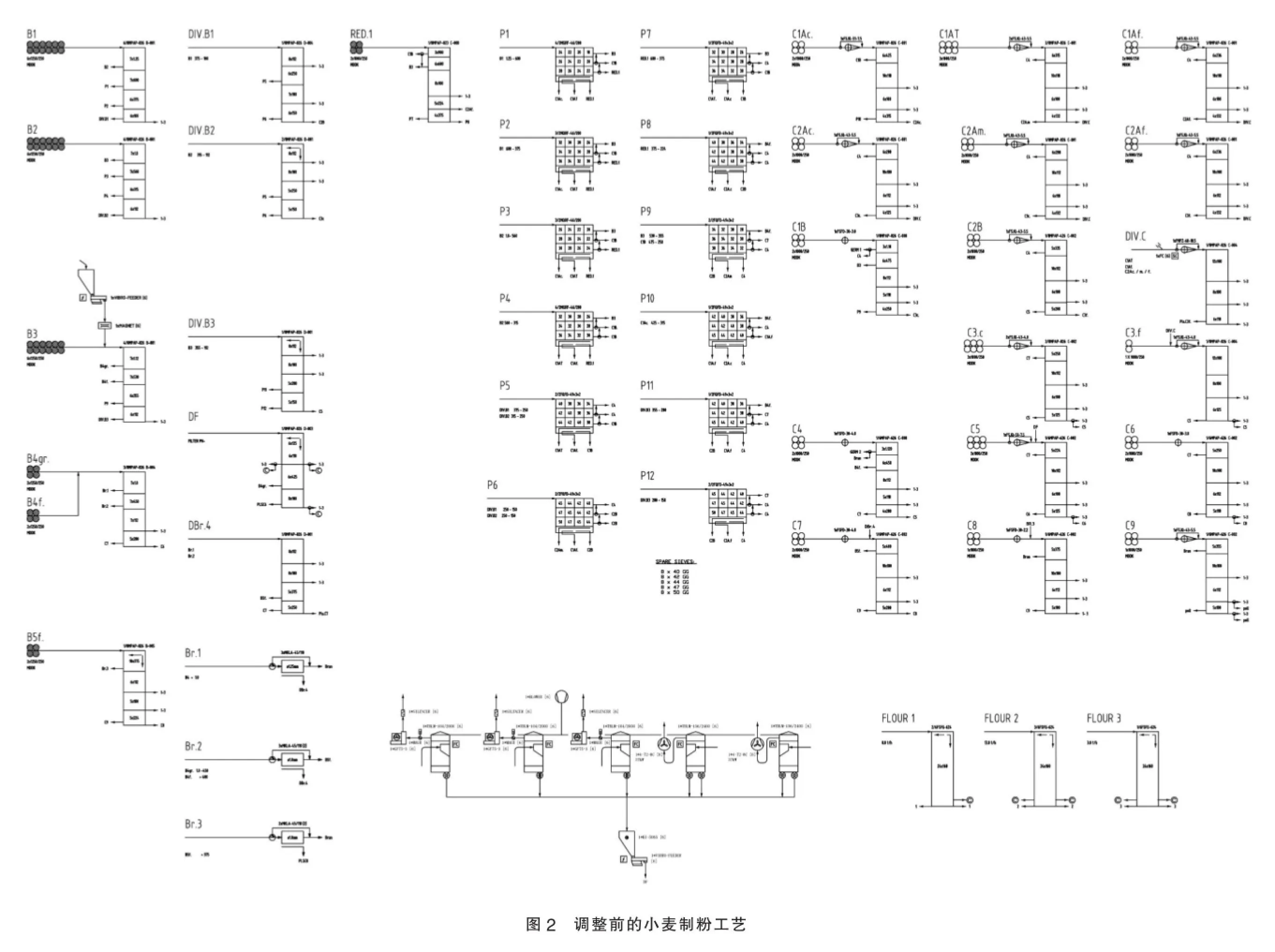

2)原设计制粉工艺存在的问题(图2)

①磨粉机总磨辊长度不足。原设计600 t/d磨辊总长度只有66 m,磨粉机单产接长较短,只有11 mm/ 100 kg/24 h,部分碾磨系统流量偏大,料层过厚,尤其是B2、B4宽度不足,造成B1不能放松操作,否则,物料后推,皮磨刮不干净,出粉率会降低;B1剥刮率过高又造成麸皮易碎,造渣心少,皮磨粉多,心磨入磨物料不纯,面粉灰分升高;前路心磨C1、C2、C3系统磨辊宽度不足,料层厚、流量大,磨辊温度偏高,会造成碾磨物料发热,影响面团的延伸性,面粉粒度偏细,破损淀粉高,面团吸水率过低。

②清粉机数量配置不足,系统分配也不合理,部分系统清粉后的物料走向不合理,不符合同质合并原则。中后路麦渣麦心没有清粉,中后路系统只能靠高方筛分级,造成中后路心磨系统入磨物料不存,相应中后路面粉灰分增高,也造成面粉总平均灰分高,平均75%出粉率、灰分0.65%。一般情况下,国内较先进的工艺指标应在平均75%出粉率、灰分0.60%。

③高方筛面积不足,分配不合理。原设计高方筛总筛理面积是444 m2,单位筛理面积0.074 m2/100 kg/24 h(按600 t/d计算),尽管使用了NOVA高效新型筛格,但还是略显不足,最好能达到0.08 m2/100 kg/24 h;另外,筛理面积分配不尽合理,个别系统占用筛理面积太多,相应造成个别系统面积不足,B4 和RED系统筛不透,前路心磨也存在筛理面积不足的问题。

④原设计粉路存在物料分级和走向不合理的部分,不符合同质合并原则。主要体现在粗细混磨,造成破损淀粉增高,细粉增多,面粉品质受到影响;其次,次料(非一等品质麦心)前提到C1、C2系统,即好坏混磨,影响好面粉的出粉率,这就是现有生产存在的问题。灰分最低的面粉只能达到20%,灰分已接近0.45%(灰分应该在0.4%左右);再者,部分高方筛筛理物料分级不合理,造成中后路心磨系统入磨物料不纯(含麸星/碎麸),碾磨后面粉灰分增高。

2 技改方案

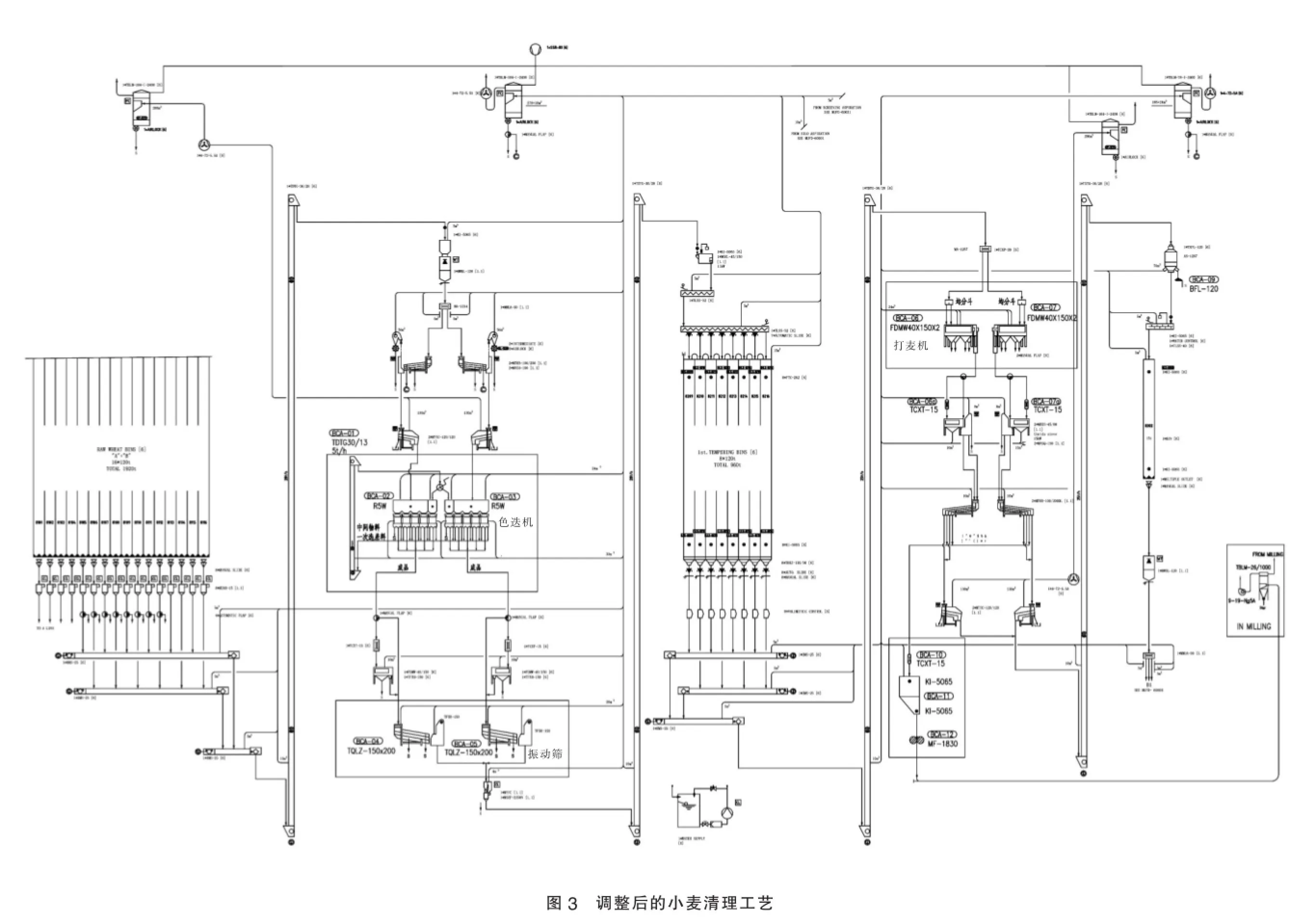

1)改进的清理工艺流程设计(图3)调整后的清理工艺图中加框处为增加的设备。①在一次清理打麦之后、垂直吸风机之前加一道振动筛,位置足够,以加强筛理;

②在一次清理工段增加一道色选机,撤除现有滚筒精选机,正好放置色选机,加强对劣小麦、病变小麦和色泽发黑发暗的各种颗粒的分选;

③在二次清理工段增加一道传统卧式打麦机进行重打,放在现有布勒擦麦机之前,重打将小麦表面开糙,之后再进布勒擦麦机,擦麦效果会大大提高,以达到加强表面清理的作用;

④入磨前将碎麦、未成熟的瘦细小麦颗粒分离单独碾磨,加入到后路碾磨系统,提高前路粉的质量。

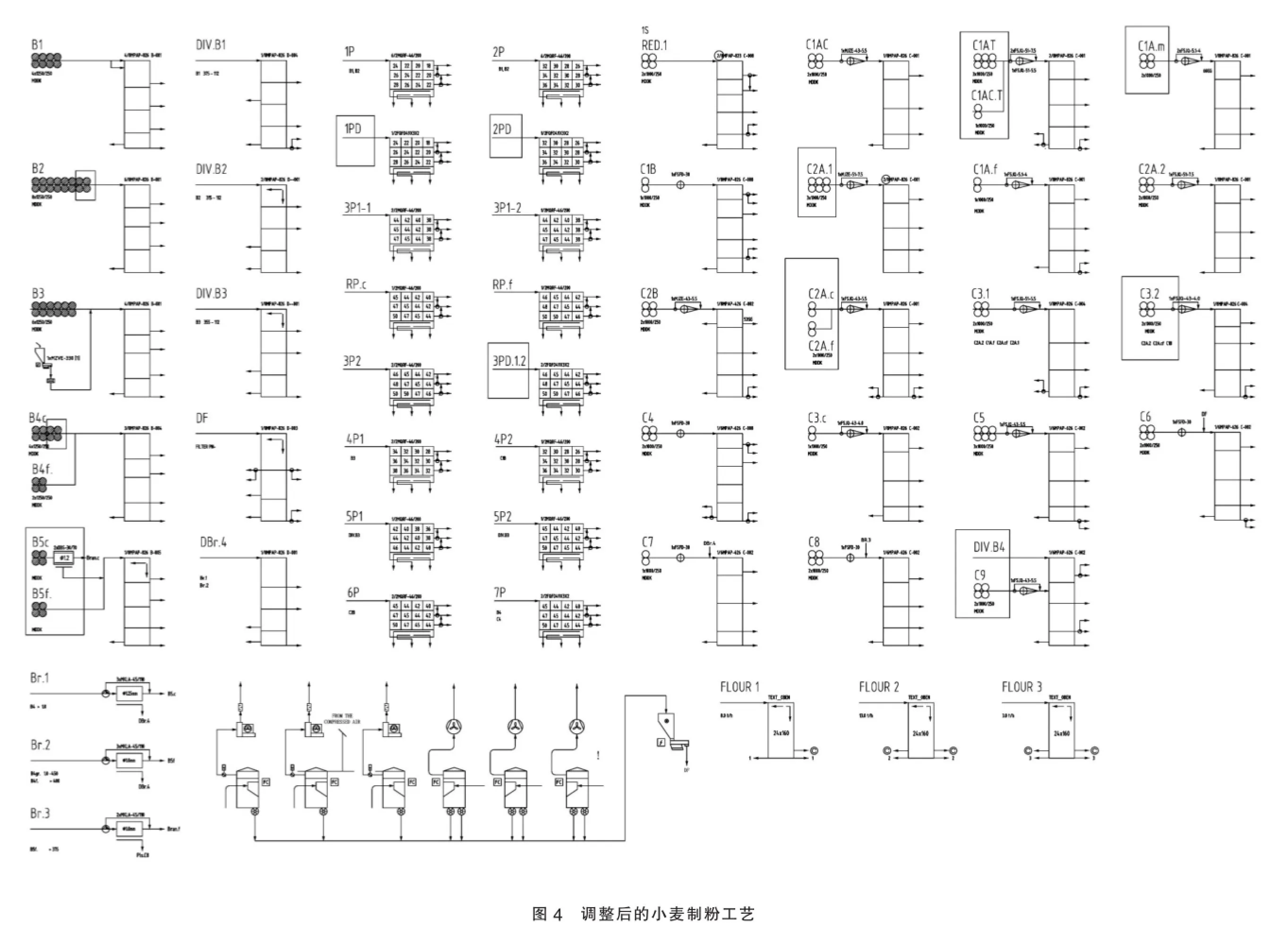

2)改进的制粉工艺流程设计(图4)

调整后的制粉工艺图中加框处为调整的部位。(1)皮磨系统改进设计

①磨粉机的增减与变化:为弥补原设计磨粉机数量少、单产高、单位接长短造成的不足,本次改造计划增加3台磨粉机,B4.c(四皮粗)增加一台/两对1250磨粉机,B5.c(五皮粗)增加一台/两对1250磨粉机;皮磨系统共增加2台1250磨粉机。

②增加磨粉机后的B1减少2对,调给B2系统,即B1:4×1250=5 m,B2:8×1250=10 m,为降低B1剥刮率创造充足的条件,B1剥刮率降低到15%左右,电流会降低较多,磨辊更换周期大大延长,减少碾磨后物料的过度破碎,减少皮磨粉。B1的作用只限于将麦粒剥开,刮下一定数量的渣心,保持大麸皮片,尽量少出B1面粉,因为一皮(B1)磨在碾磨过程中,麦粒表皮接触到磨齿,必然造成部分表皮破碎,同时,小麦腹沟内的脏污也会释放脱落,破碎的小麦表皮和腹沟内的脏污混入麦渣麦心中,还可以用清粉机提纯分离,如果混入一皮(B1)面粉中,再也无法分离,这就是为什么一皮(B1)的面粉质量差,不能作为一号粉的原因,最好的办法是降低一皮(B1)的剥刮率,不出或少出B1面粉,也就减少或杜绝了破损表皮和腹沟内脏污混入面粉的机会。

二皮(B2)增加到8对1250磨粉机,总接长10m,目的是使B2磨粉机入磨物料料层厚度变薄,尽量使绝大部分物料接触到磨齿,都有机会直接受到磨齿的剥刮,碾磨效果好,造渣心多,出粉少,磨温低。料层厚时,部分物料能接触到磨齿的剥刮作用,部分物料夹在物料层中间,料挤料,只能加大磨辊压力来保证剥刮率,皮磨粉多,皮易碎。实践证明,二皮(B2)磨辊加宽,降低流量(料层薄),是保证多造麦渣麦心、少出B2面粉、降低磨温、减少麸皮破碎(尽量保持大麸片)最有效的途径。

三皮(B3)6对1250磨粉机,总接长7.5 m。

四皮(B4c,B4f)系统增加一台/两对1250磨粉机,B4c由原来的2对增加到4对,B4f原有 2对不变。当一皮二皮磨粉机剥刮率降低后,三皮物料麸片变大,流量会增加,相应四皮物料也是如此,而且物料更蓬松,麸片更薄,残留的麦心更难剥刮干净,必须降低B4c磨粉机流量,使料层变薄,让更多的物料能受到磨齿的直接剥刮作用,而不是靠物料挤压撕裂作用。B4c增加到4对后,总接长达到5 m,相应也可从B4f中分出部分物料,也降低了B4f的流量。

五皮磨(B5c,B5f)系统增加一台/两对1250磨粉机用于B5c(原设计只有B5f),当一皮二皮磨粉机剥刮率降低后,三皮四皮磨粉机物料也相应增加,B4c残留的麦心不宜刮净,容易造成总出粉率降低,增加五皮粗(B5c)后,可保持四皮粗(B4c)仍然有较多的大麸片,最后由B5c来把关。增加五皮粗(B5c)也作为一个可选择项,如果不增加五皮粗磨,在操作时四皮粗应尽量压紧一点也可以,这样可以减少一台磨粉机的投资,但三号粉或黄粉出率会下降一点。

③皮磨系统高方筛的调整:一皮(B1)4仓(原设计6仓),一皮磨剥刮率降低后(15%左右),20W粗筛筛上物占95%左右直接去二皮,只需要8个筛格即可,筛下物只有15%左右,占去大部分筛格,很容易筛理干净。

二皮6仓、三皮4仓、四皮3仓、五皮1仓保持不变,但四皮增加半仓重筛(DIV.B4)与C9共用一仓高方筛,C9最后一道心磨单独一仓筛理有不少余量。五皮粗磨下物料进高方筛前,先经过两台皮前粗筛(专用皮磨打板粗筛),大麸片增加打击后筛出进入副产品麸皮,打板圆筛(皮磨粗筛)筛下物和五皮细磨下物一起进入原有五皮细的一仓高方筛。

(2)渣磨尾磨系统的改进设计

将一渣(RED.1/C1B)4对减为3对,即一渣好(RED.1)2对不变,一渣次(C1B)减少到1对,通过清粉机调节3对一渣磨辊之间的流量平衡,C1B部分物料分流给RED.1,其中将清粉机到RED.1中的比较纯净麦心分流给C1Ac.一渣好(RED.1)增加1仓高方筛,以加强筛理和分级,原设计2对磨辊1仓高方筛,只有8个粉筛,有明显筛不透的现象存在。C1B高方筛增加一道分级到清粉机。

二渣(C2B)2对不变,粗细分开,分为二渣粗(C2B.c/C2B.f),分磨合筛/一仓高方筛即可,现在使用的二渣2(C2B-2)调整后将变为C2B.f,来料有别于C2B-2,物料会变次,起到真正的二渣磨的作用,而不是作为心磨使用。原粉路一皮磨B1剥刮率偏高,大量细麦心提前释放出来,造成一皮分级筛DIV.B1物料太好,原设计筛下物到C2B,造成好物料/白物料送到C2B;其二,部分系统细麦渣/麦心物料清粉后(清粉机第三层筛上物)物料偏好/白物料也送到C2B(由于心磨宽度不够),所以,C2B作为B级(二等)次物料,本来应该是较粗较次的物料,却变成了较好的细心磨。二渣磨应该以轻操作分级为主,经筛理和清粉后,提出较干净的渣心为目的。改进后的二渣增加了清粉到6清(6P)。

一尾磨(C4)2对2仓保持不变,最好也能分粗细(C4.c/c4.f),但会給流量平衡带来一定困难。改进后的一尾增加了清粉到7清(7P),以降低中后面粉灰分。

二尾磨(C7)原设计2对磨辊,新设计改为1对。原设计一尾(C4)去C7的物料流量较大,改进设计后,二渣(C2B)和一尾(C4)原来到二尾(C7)的物料改去清粉机,所以,二尾(C7)物料流量大大降低,质量更次,C7一对足够,省出一对磨辊分配给心磨系统。

(3)清粉系统的改进设计

①将原设计P1、P2、P3、P4共14仓减少为12仓,处理550 t绰绰有余,同时,P1、P3合并为P1(粗渣清粉),P3、P4合并为P2(中渣清粉),一皮二皮筛交叉进清粉机,便于操作和流量平衡,工艺适应性强,相应筛号要调整。

②原设计清粉机共13台,改进后增加一台变为14台,除去6台(12仓)用于P1、P2粗渣中渣清粉外,还有8台用于其余所有清粉系统,比原来多出2台,新增加二渣清粉,一台用于一尾C4和四皮B4清粉,将中路心磨(C3、C5、C6)粉筛筛上物也进行清粉。这样,清粉的范围(宽度和长度)大大增加,可确保中后路心磨入磨物料的纯度(降低入磨物料灰分),从而降低中后路面粉的灰分和面粉总平均灰分,改善面粉粒度和降低破碎淀粉含量。

③增加三道重复清粉系统,即一清重1PD、二清重2PD和三清重3PD,可以改善上道清粉效果,进一步改善上道1P、2P、3P清出物料的纯度,降低相应心磨入机物料的灰分,为降低好粉的灰分、放粗粉筛筛网、改善面粉粒度、降低破损淀粉创造条件。增加重复清粉。

(4)心磨系统的改进设计

C1A(一心)系统增加一台/两对1000磨粉机,由原来的7对增加到9对;C2A(二心)系统增加半台/一对1000磨粉机,由原来的6对增加到7对,C3(三心)系统增加半台/一对1000磨粉机,由原来的4对增加到5对;C1B和C7各减少一对1000磨辊,用于上述系统。

3 结语

本次技改,重新设计清理流程,增加色选机工艺和轻微碾擦脱皮工艺;重新设计清粉系统;调整心磨物料走向,将粗、细、好、次物料分开碾磨,加强中路心磨物料的筛理分级,提高中后路心磨入磨物料纯度,同时注重磨撞结合,有利于改善面粉粒度,减少破损淀粉。

工艺调整后的产品指标:

①出粉率由72%提高到75.2%;

②灰分0.46%以下的出粉率,由原来的32%提高到43%,取粉点的灰分为0.38%~0.42%;

③由于心磨的物料单独处理,采用了更细的分级工艺,增加了新的粉流,可以加工更全面的专用粉,产品的质量也更稳定。

TS 211.4

A

1674-5280(2015)06-0001-07

2015-09-16

李东森(1957—),男,教授,谷物科学与工程专业。