桥梁施工连续梁转体的施工技术

龙登平

(中铁十一局集团第五工程有限公司,重庆市 400037)

1 工程简介

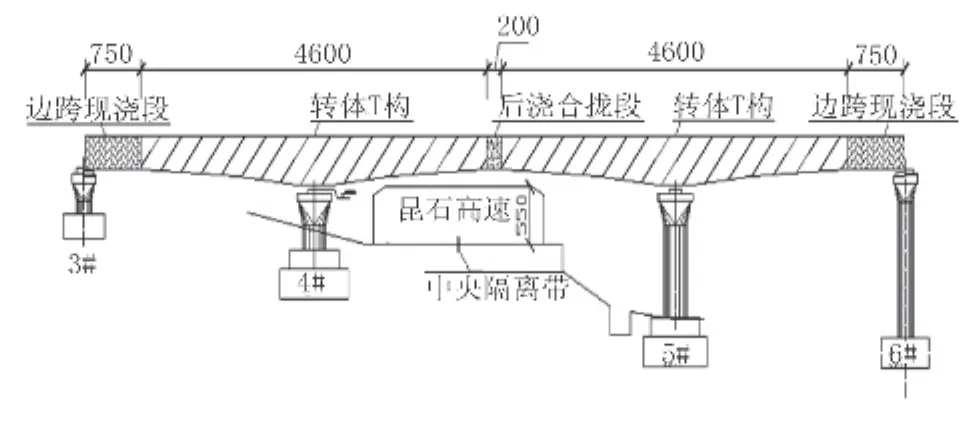

小新村1#双线大桥3#~6#号墩连续梁桥设计里程范围为D2K749+101.35~D2K749+210.6,区间长度109.25 m,下部结构共4个墩台,其中:桩基36根(合计 1 644.5 m),承台 4个(合计 1 005.735 m3),墩身4个(合计692.5 m3);上部结构采用一联(30+48+30)m跨径布置,单箱单室连续箱梁结构,双线,总长109 m(混凝土1 250 m3)。该桥于D2K749+156处即4#、5#墩之间采用先现浇筑T构梁,然后转体,再现浇合拢段的连续梁上跨昆石高速公路。该高速公路为沥青混凝土路面,路宽约25 m,桥梁中心线与其交角83.78°,设计采用(30+48+30)m连续梁跨越,转体施工后桥下净空5.54~5.92 m。该联连续梁立面坡度-5.5%,部分位于缓和曲线上,连续梁梁体采用曲线曲做法。转体前预先在昆石高速两侧沿线方向采用满堂支架法分别施工完成4#、5#墩位的46 mT构梁,待转体施工前,拆除球铰临时固结装置进行转体,转至铁路客线设计线位,最后进行固结合拢、体系转换、浇筑合拢段后成桥。与昆石高速公路立体交叉,立面图如图1所示。

图1 小新村1#双线大桥与昆仑高速公路交叉立面图(单位:mm)

2 转体系统的安装施工

2.1 转体系统的组成

转动体系由下承台(下盘)、滑道、球绞构件、上转盘、上承台构成。下承台(转体下盘)为支承转体结构全部重量的基础。使用C35混凝土浇筑转体完成后,与上承台组成桥梁承台基础。转体系统的转体拽拉千斤顶反力座、撑脚环形滑道、下球铰设置在下转盘上。作为转体的主要结构,在转体过程中会形成立体受力状态与多级受力状态[1]。按照竖向、横向、纵向三个方向布置好预应力钢筋。转台为直接施加转体牵引力的部分,同时也是上转盘、撑脚和球铰相互连接的部分。球铰主要由钢骨架和钢销构成,主要用来承担平转重力。球绞下盘平面半径1.0 m,球面半径5.6 m。

2.2 转体系统的安装

2.2.1 球铰下盘定位支架和球铰下盘的安装

(1)球铰下盘定位支架安装。转体下承台凿毛混凝土后,在已预埋好的预埋件上安装下球铰定位支架,运用微调装置精调。要求球铰骨架角钢顶面相对高差不大于5 mm;平面位置采用“十”字法对中、纵、横向误差小于1 mm。

(2)球绞下盘平面半径1.0 m,球面半径5.6 m。待下球绞支架安装完成后,在定位支架上安装微调装置,再吊装球铰下盘放在定位支架上并进行对中和调平,通过调节微调装置精确定位球铰下盘,球铰下盘精定位后进行锁定。球铰对中采用十字线法进行,要求球铰中心纵横向误差不大于1 mm;球铰水平调整先使用普通水平仪调平,然后使用精密电子水准仪调平,控制球铰圆周顶面处各点相对误差不大于0.5 mm。安装完毕后立即锁定,采取保护措施,及时覆盖整个下转盘,防止后续施工磕碰、污染球绞面。

2.2.2 滑道骨架安装

转体下承台凿毛混凝土及球绞下盘定位安装完毕后进行滑道骨架安装。滑道以球铰销轴中心为圆心构成60 cm宽的环形,内径205 cm,外径265 m。

(1)为保证滑道安装的精确度,提高安装效率,拟定滑道骨架与24 mm厚钢板提前用可调节螺丝锚固,骨架顶面环形均匀布设两道共140个精调定位装置。精调装置采用骨架顶面焊连开长孔小角钢,再连接长150 mm的M20×0.5 mm细牙普通螺杆方式,并将滑道骨架、钢板分为四等分圆,拼合后焊接。

(2)滑道骨架及滑道钢板均由专业厂家按照设计图纸进行生产加工,运至现场后项目部组织验收。

(3)滑道骨架及钢板的刚度及材料性能满足相关要求,平整度合格。

(4)测量放样,准确定位出滑道的环形安装线。

(5)吊车配合人工,精细吊装滑道及钢板构件。

(6)反复复测精调。严格控制滑道平面位置及高程,要求整个滑道面在一个水平面上,其相对高差不大于2 mm,环道钢板由螺母调整校平,顶面局部平面度高差小于0.5 mm。精调定位后及时与预埋件牢固焊接。

(7)在安装施工时,焊接、抛光均由厂家专业技术人员进行处理。

2.2.3 球铰上盘安装

涂抹完黄油四氟乙烯粉后严禁杂物掉入球铰内并尽快安装球铰上盘。球铰上盘安装前需再次检查球铰上盘摩擦面的光洁度指标,有损伤处应打磨光滑并清洁球面,不得粘有任何杂物。球铰上盘附着在下盘上安装,安装前先平稳吊球铰上盘,调整好起吊钢丝绳使球铰上盘吊起后水平不倾斜,对准定位销并套入定位销缓慢下落直至降落到球铰下盘上[2]。安装完成后及时复测和检查上球绞位置是否准确,与下球绞是否重合。注意球铰上盘下落过程中不得碰撞球铰定位钢销。

2.2.4 上转盘撑脚安装

上转盘撑脚既为转体时支撑转体结构平稳的保险腿,转体时撑脚可在滑道内滑动,同时也承受转体中的不平衡力以保持转体结构平稳。上转盘共设有8个钢管混凝土结构的撑脚,采用14 mm厚Q345d钢管,外径4 0 c m,钢管内灌注C5 0微膨胀混凝土,下设3 cm厚钢走板,走板底面加工精度为3级,走板前后端进行倒圆角处理并打磨以利于导行。钢管中部焊连扇形25 mm厚钢板,钢板底面与上转台底面平齐。走板下设5 mm四氟乙烯板,为防止污染及破坏,四氟板在后期转体前安装。如图2所示。

图2 撑脚滑道布置示意图

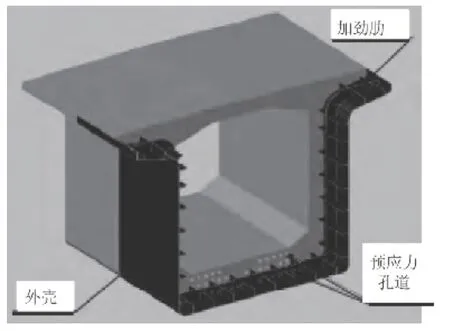

3 合拢段钢壳设计的创新

结合工程的实际情况,工程使用和梁体完全相同的钢壳作为外模,并以此外模对施工荷载和梁段自重进行承担,实现在完全封闭钢箱中达到合拢段施工的目的。在进行合拢段施工时,可以在不影响正常通车的情况下开展,有效提高了施工的稳定性和安全性,将转体施工的优越性充分体现出来。此外,合拢成功后,钢壳和主体形成的一个整体,不需要再次将其拆除,进一步提高了施工的安全性。

在施工时,要保证连续梁和钢壳结构大小相同,使用厚度为13 mm的Q235钢板,钢壳的长度设计为135 cm。在进行转体施工前,要先在前一梁段埋入钢壳,钢壳的埋入长度控制在80 cm,露在外部的长度为55 cm。完成转体后,利用和钢壳主体厚度、外观一致的钢壳修补预留缝,形成一个封闭的壳体后,在钢壳内部进行钢筋的焊接和绑扎,对预留管道进行定位和安装,并进行合拢段混凝土的浇筑。如图3所示。

图3 合拢段钢壳模板施工图

为了方便进行钢壳吊装施工,分别从腹板、底板、翼缘板对钢壳进行加工。通过焊接钢板来对钢壳的强度进行加固,在每一个钢壳中间设置两个加强肋板。

4 连续梁T构施工

该联桥梁跨径布置为:连续梁桥跨度30 m+48 m+30 m,其中转体T构梁部分的长度为23 m+23 m。梁体为单箱单室、变高度、变截面箱梁;4#~5#间为中跨,中跨中部10m长梁段,边跨端部11.55 m长梁段为等高梁段,梁高2.7 m;中墩处4 m长梁段梁高为4 m,其余梁段以0#块为原点按二次抛物线y=2.7+x2/222.3(m)变化。箱梁顶宽11.20 m,箱梁底宽6.4 m。

该联连续梁分为5段施工:2段(2#)转体46 m长T构段、1段(3#)2 m长跨中合拢段、2段(1#)7.55 m长边跨现浇段。施工顺序为沿公路两侧采用支架对称现浇2段转体T构,在条件允许时完成转体操作,转体到位后安装跨中合拢支架进行中跨合拢段浇筑,最后支架法浇筑边跨现浇段,进行边跨合拢,完成整个连续梁体系[3]。转体预制梁支架边线距离高速公路最小距离0.86 m。

5 转体施工

转体施工主要分为试转、正式转体和精调3个流程。转体施工设备采用柳州欧维姆预应力有限公司生产的全液压、自动、连续运行的张拉系统。该系统由两台ZLD120型连续顶推千斤顶、两台ZLDB液压泵站和一台ZLDK主控台组成,其相互间通过高压油管和电缆线相连接。每台千斤顶理论推力为120 t。通过拉拽锚固且缠绕于直径为5.8 m的转台圆周上的2束5-1 5.2钢绞线,使得转动系统转动。因该桥为左右两幅同时同步转体,需配备两套张拉系统。同时应配备4台50 t助推千斤顶。通过对挂篮安装后不平衡转体结构进行合理配重,使转体实现中心承重。经过试转证明,启动牵引力分别为325 kN和480 KN,实际自动牵引力分别为240 kN和320 kN,均低于设计值。每分钟转动速度可以达到0.01~0.015 rad。根据精调对中方案相关规定,测定了1 s、2 s、5 s时点动梁段关系位移。工程进行正式转体后,整个过程平稳安全。经过静调后,高程偏差和轴向偏差均低于10 mm,达到了规定要求。

6 封固球铰

球铰周围、千斤顶反力座内侧、上转盘下方、撑角内侧的混凝土密实度对转盘固结施工质量有较大影响。为防止产生缝隙,经研究后使用C50无收缩混凝土+真空辅助压浆+重力灌浆技术进行施工。施工时先进行转台下反力座内侧圆台施工,浇筑好混凝土后使用8个70 mm金属波纹管对浇筑过程中产生的空腔进行浇筑。对于施工中产生的混凝土收缩缝隙,在灌浆24 h后使用直径为30 mm带有三通的塑料压浆管进行真空辅助压浆。施工后封固混凝土密实饱满,使用无损检测技术进行检测并达到了设计要求。

7 转体系统平衡性的保持

转体系统的不平衡力矩通过转动球铰来进行测试。使用该方法进行测量只需对刚体作用进行考虑。在拆卸下T构时,梁体可能出现两种情况:(1)转动体不平衡力度小于转动体球铰摩阻力矩,这时梁体不会出现绕球铰的刚性转动,可利用转体不平衡力矩和球铰摩阻力来保持体系平衡;(2)转动体不平衡力矩大于转动体球铰摩阻力矩,在此情况下,梁体会绕球铰刚体出现转动,只能利用撑角来保证平衡,整个体系的平衡主要由转动体不平衡力矩、球铰摩阻力矩、撑角对球心产生的力矩进行保持。

为了保持转体系统的平衡性,一般通过配重的方式来对转体系统的稳定性进行提升。一般主要使用以下两种配重方案:(1)梁体纵向倾斜配重方案;(2)梁体绝对平衡配重方案。对于转体平衡来说,绝对平衡配重对转体平稳性有较大的影响,所以多使用梁体纵向倾斜配重方案来进行配重。思路如下:转体梁在转体时要和梁轴线方向呈现倾斜态势,也就是说梁轴线上桥墩测的撑脚要和滑道接触,另一个撑角要从滑道上抬起,这样处理可以使转动体构成两点竖向支撑的结构,可以提高转体转动时的竖向平面的稳定性。一般可以使用以下公式计算配重:

此外,为了确保配重卸载的安全性,要确保配重后偏心矩可以达到5 cm≤e≤15 cm。该工程使用半径为1 500 m的平面曲线上,对横桥的纵向、偏心、横向都进行了配重。

8 结语

本文通过实际案例对桥梁施工连续梁体的施工技术进行了分析探讨,主要对滑道、上转盘、下转盘、球铰、转体的施工技术进行探讨,对施工中需要注意的地方进行分析,工程施工后,施工效果良好。

[1]程飞,张琪峰,王景全.我国桥梁转体施工技术的发展现状与前景[J].铁道标准设计,2011(6):67-71.

[2]周文胜.箱形梁桥转体施工技术及应用前景[J].混凝土与水泥制品,2010(4):93-94.

[3]宝城德.桥梁转体施工工艺的研究与应用 [J].辽宁交通科技,2003(3):49-50.