船用齿轮箱多离合器油路控制系统研究与试验*

吕和生 程向东 杨海师 余业亮 杜昌烈 李 军(重庆齿轮箱有限责任公司,重庆,402263)

目前,在船舶动力系统中,出于可靠性、节能、降低设备成本、获得更多空间等因素的考虑,多机单桨且具有辅佐动力输入/输出(PTI/PTO)动力系统获得广泛的应用,对相匹配的齿轮箱提出了更高的要求,多离合器同时工作较为普遍,这在本质上有别于常规的具有接脱排、正倒车功能的齿轮箱。为此,需要开展新型船用齿轮箱多湿式摩擦片离合器的控制系统研究,并进行相关的试验验证。

1 常规离合器控制系统

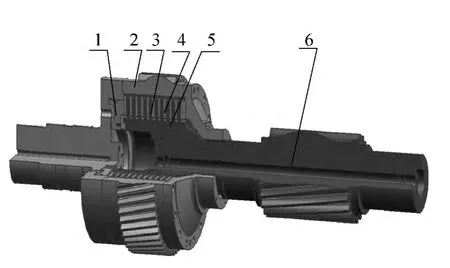

图1给出了船用齿轮箱湿式多片摩擦离合器实体模型,主要由齿轮轴、摩擦片座、对偶片、摩擦片、离合器齿轮、活塞等组成[1]。

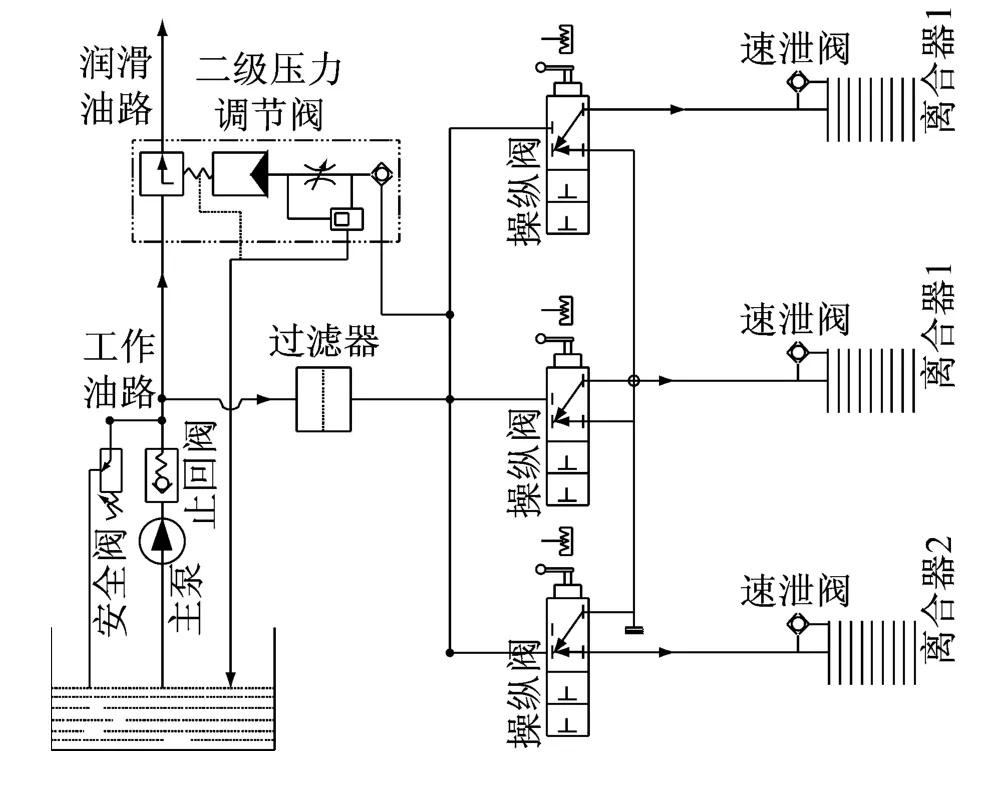

图2为可逆转齿轮箱的常规油路控制系统[2-4],包括主泵、安全阀、止回阀、过滤器、操纵阀、二级压力调节阀、速泄阀、正车离合器、倒车离合器等。

图1 湿式多片摩擦离合器实体模型Fig.1 Solid model of wet multi-disc fricton clutch

图2 常规离合器控制油路系统Fig.2 Oil circuit control system of conventional clutch

为传递较大扭矩,油路控制系统提供匹配的离合器工作油以满足扭矩传递需要。齿轮箱工作时,先启动主泵,空车工况下,整个油路压力为低压状态,一般不超过0.4MPa;正车离合器接排时,控制操纵阀,工作油进入离合器油缸,同时进入二级压力调节阀增压活塞,工作油开始增压,逐步增加到2 MPa,以推动离合器活塞,压紧离合器摩擦片和对偶片,实现动力的可靠传递。离合器脱排时,操纵阀切换到空车状态,离合器不再进工作油,此时速泄阀自动开启,离合器油缸内的残余工作油快速流回油池,实现离合器脱排。齿轮箱倒车时,倒车离合器接排,其原理过程与正车离合器接排过程相同。在常规离合器控制油路系统中,通过操纵阀,可以实现一个离合器接排工作,但无法获得数量两个及以上离合器同时工作工况,不能满足如双机并车系统中的主机1与主机2同时工作以及主机离合器和PTO离合器的同时工作等。

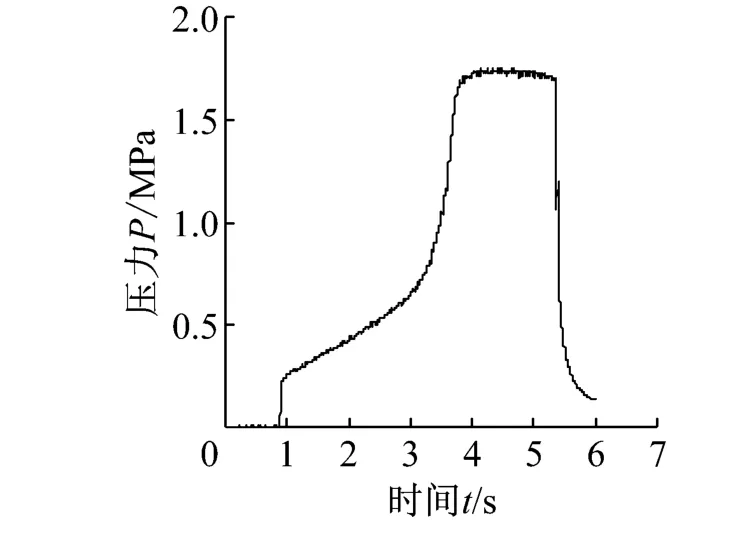

为满足离合器平稳接排要求,在结合初期,工作油压力较低,上升较为缓慢,离合器光片和对偶片存在相对滑动,以带动推进轴系转速上升,离合器光片和对偶片转速一致时相对滑动结束,离合器接排完成,为满足传扭高转速下的大扭矩,接排完成后,离合器的油压快速上升到高压。离合器接排曲线如图3所示。

图3 离合器接排过程工作油压曲线Fig.3 Working oil pressure curve of clutch in engagement

2 多离合器控制油路系统

为满足多离合器同时工作,比如主传动离合器、轴发PTO离合器和消防水泵离合器同时工作,以常规离合器控制油路系统为基础,提出多离合器控制油路系统,如图4所示[4]。

图4 多离合器控制油路系统Fig.4 Oil circuit control system of multi-disc clutch

图4中,每个离合器都通过对应的单独油泵、二级压力调压阀和操纵阀进行控制。从离合器控制上可以实现每个离合器的同时工作,但在实际布置中,由于船舶机舱空间一般都非常紧张,齿轮箱要布置这么多的外挂件以及管系非常困难,外观也很差。另外,对机带油泵来讲,多机带油泵的驱动几乎不可能,根据可靠性需要,机舱还要布置对应的电动泵组,机舱布置及其控制非常困难。所以图4所示的系统需要进行优化。

图5 新型多离合器控制油路系统Fig.5 Oil circuit control system of new type multi-disc clutch

在新型系统中,二级压力调节阀反馈增压油路设置在操纵阀前,即主泵启动之后,控制油直接进入二级压力调节阀,压力迅速建立到2MPa,为离合器接排做好了油压准备。对于已经是高压的油压系统,一个油路系统可以同时控制多个离合器的工作,相较以前一路控制油路对应一个离合器,系统复杂程度大为降低。为降低离合器接排冲击,在操作阀与离合器之间设置节流阀,实现离合器的软接排[5-8]。但新结构也存在风险:如果已经有一个离合器完成接排,其它离合器陆续接排时,由于操纵阀后面管路以及油缸充油需要时间,接排瞬间系统会产生压力降,当第二个离合器接排时如第一个离合器油缸内压力下降过大,将导致离合器摩擦片间摩擦力不足而产生滑动。接排过程中油压下降多少、压力的建立过程是什么样的、压力下降值跟哪些因素相关,这些问题需在试验时测试并分析。

3 试验验证

试验以可逆转船用齿轮箱作为载体,将齿轮箱的油路及内部结构进行改制,模拟两个离合器同时工作的油路系统。试验内容包含静接排试验。动接排试验以及温度试验。

静接排试验,用于验证在离合器静止情况下,第二个离合器接排对第一个离合器缸内压力的影响;动接排试验,用于验证离合器选择后,第二个离合器接排对第一个离合器缸内压力的影响;温度试验,用于验证在不同滑油温度下:30℃、40℃、60℃,对离合器压力降的影响。

3.1 静接排试验

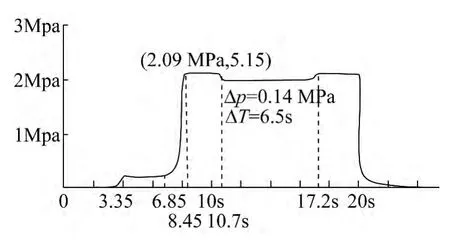

启动主泵,调整二级压力调节阀,油压稳定后,接排第一个离合器,接排完成稳定后,接排第二个离合器,测试该过程第一个离合器的油压曲线。

图6 船用齿轮箱综合试验台Fig.6 Test bench of marine gearbox

图7 试验齿轮箱传动简图Fig.7 Transmission sketch of testing gearbox

图8 静接排试验离合器压力曲线Fig.8 Pressure curve of clutch in static engagement test

由图8曲线可知,从第3.3s开始,约1s时间第一个离合器缸内油压从0上升至0.2MPa,保持3.5s后迅速升至2.09MPa,上升阶段为1.6s,接排时间5.1s,其中3.5s平稳段为油缸的充油段,1.6s上升段为油缸充满后压力快速建立过程。

从第10.7s开始,为第二个离合器接排后对第一个离合器缸内压力的影响,包括工作油的下降、保持、重新建立等阶段,影响时间6.5s,第一个离合器工作油下降0.14MPa,下降后的工作油压为1.95MPa。

3.2 动接排试验

动接排试验主要是验证离合器运转下的工作可靠性。图9中,在第2s时候,第一个离合器油压开始上升,从0MPa变化至0.3MPa,耗时0.2s左右,在0.3MPa保持4s最后达到2.03MPa的稳定油压,接排过程6s,在图6右部分中,压力曲线为第二个离合接排时第一个离合器产生的油压波动。显然,第二个离合器接排时,第一个离合器有7s的油压波动,包括压力的下降、平稳、上升、平稳,压力下降最大值约为0.16MPa。

图9 动接排试验离合器压力曲线图Fig.9 Pressure curve of clutch in dynamic engagement test

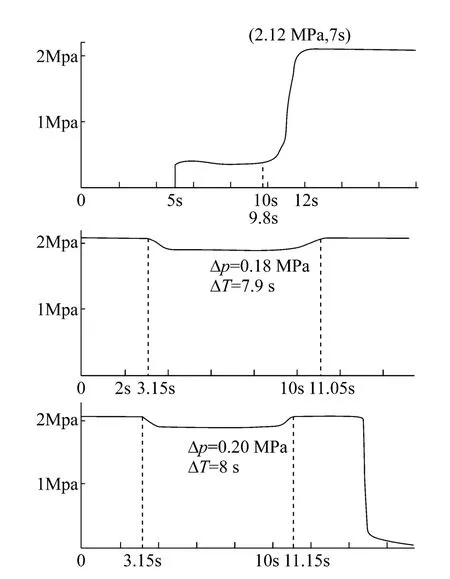

3.3 温度试验

温度试验时,在动接排的基础上,增加对滑油温度因素影响的测试,试验分别在30℃、40℃、60℃滑油温度工况下,依次接排两个离合器,分析在不同温度完成前述过程所获得的第一个离合器压力曲线。图10,图11,图12分别是在滑油温度为30℃,40℃,60℃下动接排第一个离合器的压力曲线图。

图10 动接排时第一个离合器压力曲线图(30℃)Fig.10 Pressure curve of 1st clutch in dynamic engagement test(30 ℃)

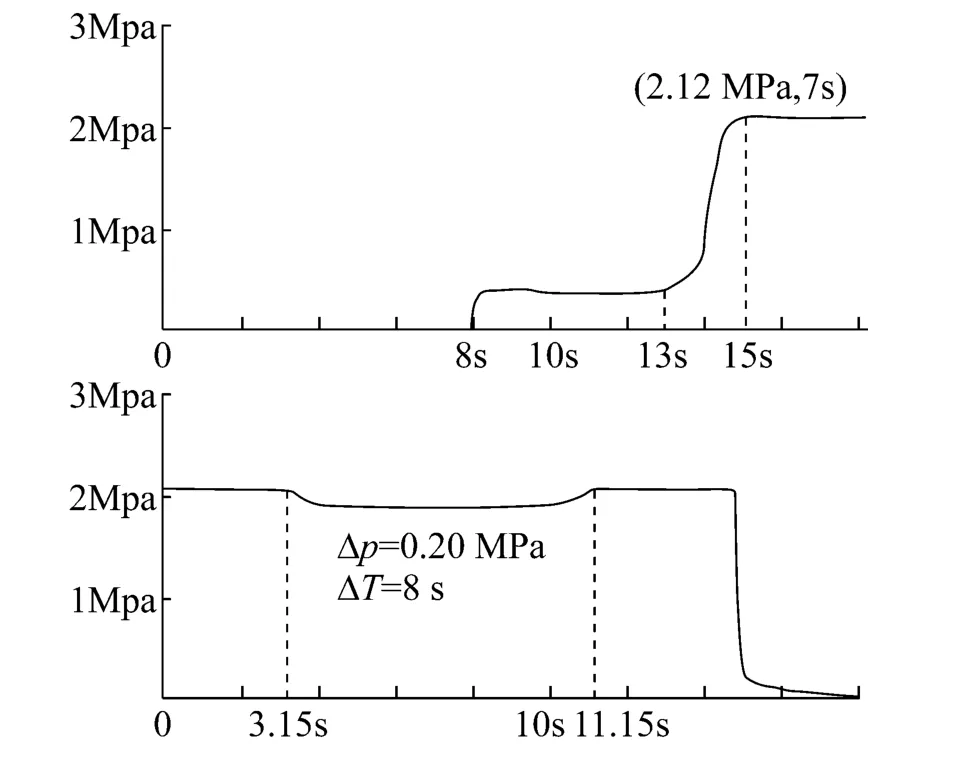

如图10所示,在30℃时,首个离合器在8s时开始接排,快速上升至0.4MPa,保持约5s然后再2s快速升至2.12MPa,整个离合器接排过程7s,在右半部分时,第二个离合器接排,从压力下降至压力恢复过程约8s,压力下降0.20MPa。

图11 动接排时第一个离合器压力曲线图(40℃)Fig.11 Pressure curve of 1st clutch in dynamic engagement test(40℃)

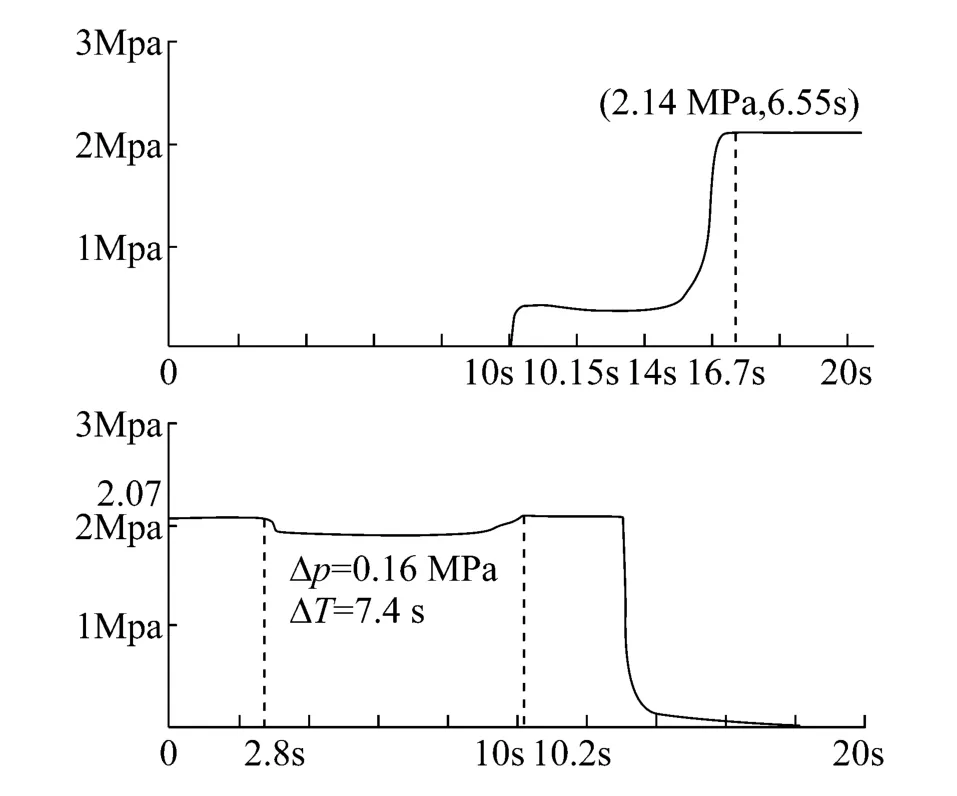

如图11所示,40℃时,第一个离合器接排时间6.55s,油压稳定在2.10,第二个离合器接排影响时间为7.4s,压力下降0.16MPa。

图12 动接排时第一个离合器压力曲线图(60℃)Fig.12 Pressure curve of 1st clutch in dynamic engagement test(60℃)

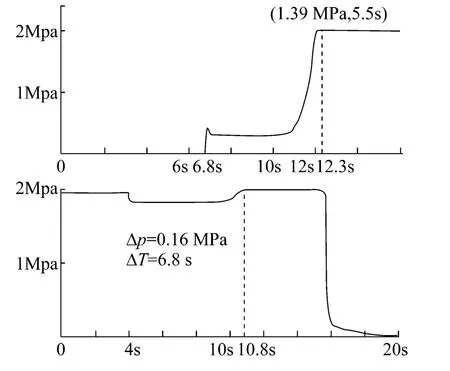

如图12所示,在60℃时,第一个离合器接排时间为5.5s,稳定后油压为1.89MPa,第二个离合器接排时,第一个离合器油压波动为6.8s,压力下降0.16MPa。

试验齿轮箱经过静接排、动接排、温度试验等数百次测试,综合试验数据显示:第二个离合器接排,对第一个离合器会产生压力降,产生压力降的大小与滑油温度有关;接排时间的长短在一定程度上影响油压下降值。

通常离合器设计时考虑1.5倍以上的安全裕度[2],比如2.1MPa正常工作油压力,只要不低于1.4MPa,离合器工作都是可靠的。该新型离合器在数百次接排试验中,最大压力降为仅为0.2MPa,下降后最低压力仍符合实际工作要求。由于有新的离合器接排,功率实际上进行了分流,原有离合器的实际功率已经小于原有功率,离合器实际安全裕度更高。

基于以上研究及原型试验,提出主离合器、PTO轴发离合器以及消防水泵离合器同时控制的油路系统,并进行动接排试验。试验结果表明,多离合器的油路控制系统油压稳定,压力降不大于0.2MPa,满足船级社规范要求。

图13 三个离合器油路控制系统Fig.13 Oil circuit control system of three clutches

4 结论

(1)针对多离合器同时工作的离合器控制油路系统,可以采用一个二级压力调节阀的方式,实现多离合器的同时工作,控制油路系统大为简化。

(2)第二个离合器接排,对第一个离合器会产生压力降,产生压力降的大小与滑油温度有关。

(3)通过控制工作油的压降,在第二个离合器接排时,原有已接排的离合器实际安全裕度仍满足船规要求。考虑实际功率分流情况,实际安全裕度更高。

图14 三个离合器依次接排的试验压力曲线Fig.14 Testing pressure curve of sequential engaged clutches

(4)采用该控制油路系统,实现了主离合器、PTO轴发离合器以及消防水泵离合器同时控制,系统油压稳定,满足船级社规范要求。

[1] 周明衡.离合器、制动器选用手册[M].北京:化学工业出版社,2003.

[2] 钢质海船入级规范2012[M].北京:中国船级社2012.

[3] 吕和生.船用湿式多片摩擦离合器耦合分析及试验研究[D]重庆大学,2010.

[4] 张昭顺,崔桂香.流体力学[M].北京:清华大学出版社,1999.

[5] 吕和生,林腾蛟,张世军,等.湿式多片摩擦离合器油路三维流场分析[J].中国机械工程,2009,20(16):1978-1982.

[6] 吕和生,曹 云,向 超,等.一种双输入多输出并车离合船用齿轮箱 (专利ZL200810233385.0).

[7] 吕和生,向 超,余业亮,等.齿轮箱压力集成阀(专利ZL200720188287.0).

[8] 刘晓波,樊绍忠,吕和生,等.船用齿轮箱工作油路(专利ZL200820098497.5)