基于Cruise的燃料电池增程式电动汽车再生制动转矩分配策略研究

周苏 杨国 任宏伟 支雪磊

(同济大学)

基于Cruise的燃料电池增程式电动汽车再生制动转矩分配策略研究

周苏 杨国 任宏伟 支雪磊

(同济大学)

以锂电池SOC、车速和制动强度为约束条件,提出2种针对燃料电池增程式电动汽车再生制动转矩的分配策略。基于Cruise/Simulink联合仿真平台,对2种制动转矩分配策略进行了对比分析。结果表明,与并联再生制动系统相比,在4种典型工况下串联再生制动系统的锂电池单独驱动续驶里程增加率最大达11.66%,总续驶里程增加率最大达12.08%,制动能量回收率均增加了29%以上。

1 前言

汽车在城市工况下行驶时,由于频繁制动约有50%的总驱动能量转化为制动能量[1,2],并且绝大部分的制动能量只能以热能的形式耗散。因此,研究先进的制动能量回收技术,对延长制动器使用寿命、提高车辆续驶里程具有重要意义。

根据制动力矩分配策略的不同,可将再生制动系统分为具有制动效果的串联制动、具有最佳能量回收率的串联制动以及并联制动等[3]。并联再生制动系统制动力分配策略简单,制动系统稳定可靠,但制动能量回收性能较差;而串联再生制动系统的制动性能、驾驶感觉与传统燃油车相当,且能量回收率可达较高水平。因此,本文针对前轮驱动的燃料电池增程式电动汽车(Fuel Cell Extended-Range Electric Vehicle,FCE-REV),提出2种以锂电池SOC、车速和制动强度为逻辑门限值控制制动能量回收过程的再生制动转矩分配策略,并利用Cruise/Simulink联合仿真平台进行仿真计算和分析。

2 FCE-REV工作模式

FCE-REV包含锂电池和燃料电池2个动力源,主动力源锂电池保证FCE-REV具有全电力驱动能力,辅助动力源燃料电池提供附加能量用以增加FCEREV续驶里程。燃料电池增程器系统的可插拔特性也使得FCE-REV能根据不同的出行需求选择相应的运行模式[4],在短距离出行时,选择锂电池单独驱动模式,此时可卸下增程器系统,以减轻整车质量,提高能量利用率,该模式下的功率流如图1所示;在远距离出行时,装载增程器系统,切换至锂电池-燃料电池混合驱动模式,车辆由增程器和锂电池共同驱动,以满足整车续驶里程需求,该模式下的功率流如图2所示。

3 制动力分配策略

在制定制动力分配策略前,首先要计算前、后轮需求制动力矩,以确保需求制动力在驱动电机与机械制动系统之间的合理分配。AVL/Cruise中内置的盘式制动器模块能根据产生的制动踏板压力求出前、后轮需求制动力矩,其计算式为:

式中,Tfront与Trear分别为前、后轮需求制动力矩;pb为制动压力;Ab,f与Ab,r分别为前、后轮制动轮缸的活塞面积;ηb为制动器效率;μb为制动盘摩擦因数;rb,f与rb,r分别为前、后轮有效摩擦半径;cb为制动特性参数。

3.1 并联再生制动系统制动力分配策略

对于并联再生制动系统,总制动力按固定比率分配再生制动力[3],机械制动力为总制动力与再生制动力的差值,并按制动器制动力分配系数在前、后轮机械制动系统之间进行分配。

驾驶员总需求制动力矩Tbrake为:

若总制动力对再生制动力的分配系数为α,车轮滚动半径为r,则再生制动力为:

因此,前轮机械制动力为:

3.2 串联再生制动系统制动力分配策略

尽管串联再生制动系统需要改造原有制动系统,但与并联再生制动系统相比,其制动能量回收率高出30%以上[3]。为尽可能多地回收制动能量,缩短制动距离,优化驾驶感觉,同时提高制动安全性,设定前、后轮需求制动力按理想制动力分配曲线进行分配,前轮制动力包含电机再生制动力和机械摩擦制动力,而后轮仅有机械摩擦制动力。

一定转速下驱动电机的发电能力受本身发电效率、锂电池SOC和车速的影响[5~7],其最大再生制动力矩Tregen为:

式中,Tm为电机制动转矩;i0为主减速比;ηm为电机发电效率;ηt为传动系效率;w1与w2分别为锂电池SOC和车速v对再生制动力矩的加权系数。

w1和w2的取值规则分别如图3和图4所示。当锂电池SOC≤0.7时,w1恒等于1,随SOC逐渐升高w1线性下降,至SOC≥0.8后w1取值恒为0;当车速v≤5 km/h时w2恒等于0,随v逐渐升高w2线性增大,至v≥20 km/h后w2取值恒为1。

比较电机最大制动转矩和前轮需求制动力矩的大小可求得电机再生制动力,即:

因此,前轮机械制动力为:

由式(7)和式(8)可知,若前轮需求制动力矩小于电机在当前转速下所能提供的最大再生制动力矩,当仅采用电机制动时,再生制动力矩等于前轮需求制动力矩,机械摩擦制动力为零;反之,电机将产生最大再生制动力矩,不足部分由前轮机械制动系统补充。后轮制动力仅由后轮机械制动系统提供。

3.3 基于ECE法规的制动力分配策略验证

根据汽车理论,汽车制动过程中可能出现前轮先于后轮抱死、后轮先于前轮抱死、前后轮同时抱死等3种情况。当前、后轮同时抱死时,前、后轮制动器制动力之和等于附着力,并且前、后轮制动器制动力分别等于各自的附着力,此时的制动力分配曲线即为I曲线,可获得理想的路面附着系数利用率和制动稳定性。

I曲线计算式为:

式中,Fx1与Fx2分别为前、后轮制动器制动力;hg为质心高度;b为质心至后轴中心线的距离;L为前、后轴之间的距离。

ECE R13制动法规明确要求,对于附着系数φ在0.2~0.8之间的各种车辆,要求制动强度z≥0.1+0.85(φ-0.2)。当前轮抱死时,为保证车辆制动稳定性,要求后轮制动力不等于零。由于再生制动只能施加在汽车的驱动轴上,当再生制动力较大时易造成前、后轮制动力分配超过ECE法规界限。因此,必须验证前、后轮制动力是否满足法规要求。

ECE法规要求的前、后轮制动力计算式为:

根据FCE-REV整车参数及式(1)~式(11),可得到前、后轮制动力分配曲线,如图5所示。从图5可看出,所制定的串、并联再生制动系统制动力分配策略均能满足ECE R13制动法规的要求。

4 制动功率分配策略

虽然再生制动可在一定程度上提高能量利用率,但无疑也对混合动力汽车制动系统的设计增加了难度。一方面需要考虑如何在前、后轮之间分配总制动力,确保制动安全性;另一方面也要考虑机械制动力和再生制动力在驱动轮上的分配,以利于制动能量回收。此外,在制动过程中,制动能量回收过程还受到锂电池SOC、车速和制动强度等条件的约束。当SOC值过高时,为延长锂电池使用寿命就不能进行制动能量回收;在车速较低时,由于电机反电势过低导致其发电能力相对较低,此时不能进行制动能量回收;在紧急制动情况下,为确保制动安全性也不能进行制动能量回收。因此,制动能量回收的主要制约因素在于电池充电功率和电机发电能力,既不能超过电池当前最大充电功率,又要考虑电机发电能力的约束。

为解决上述问题,制定了如图6所示的制动功率分配策略。由图6可看出,在车辆紧急制动情况下,即当制动强度z≥0.2时仅采用机械制动;当车速v≤5 km/h时仅采用机械制动;当锂电池SOC≥0.8时仅采用机械制动;当制动强度z<0.2、车速v>5 km/h且电池SOC<0.8时,采用电机与机械系统联合制动,并根据发电机功率、锂电池功率及燃料电池功率求得电机实际再生制动功率。

5 仿真模型与仿真参数

5.1 整车仿真模型

FCE-REV整车仿真模型由整车模型和增程器模型组成,如图7所示。整车模型在Cruise中搭建,包含锂电池模型、驱动电机模型、Matlab DLL模型、制动器模型和驾驶员模型等;增程器模型在MATLAB/Simu⁃link中搭建,包含燃料电池模型、DC/DC转换器模型及能量管理策略模型,其中能量管理策略模型在State⁃flow中搭建。通过MATLAB/Realtime Workshop工具箱将增程器模型生成动态链接库DLL文件,并导入AVL/ Cruise环境下的MATLAB DLL模块中,以DLL文件为媒介,建立Cruise/Simulink联合仿真平台。Cruise将负荷、锂电池SOC、锂电池功率、电机转速、电机扭矩、车速等信号传递给Simulink中的燃料电池模型和能量管理策略模型,Simulink将处理后的如电机负荷、燃料电池启停、修正制动压力等信号传回给Cruise,从而实现Cruise/Simulink之间的数据通信[8,9],完成仿真计算。

5.2 仿真参数

以某混合动力汽车为基础车型,根据整车基本参数及初步设定的动力性能指标完成动力传动部件选型与参数匹配,最终确定的Cruise/Simulink联合仿真参数如表1所列。

表1 Cruise/Simulink联合仿真参数

6 仿真结果分析

FCE-REV主要是为满足城市上下班短途行驶或长途旅行的需要而设计,因而选取欧洲市郊工况NEDC、美国城市工况FTP72、日本典型工况Ja1015以及中国乘用车市区工况CDC[10]来模拟FCE-REV实际行驶状况。通过Cruise/Simulink联合仿真平台,对FCE-REV进行纯电动续驶里程仿真、总续驶里程仿真及制动能量回收性能仿真。从图8所示的各工况下车速仿真结果可知,实际车速能够很好地跟踪目标车速,并且在整个工况周期内,两者的差值均能保持在± 1 km/h范围之内,说明仿真模型精度能够满足要求。

6.1 锂电池单独驱动续驶里程仿真

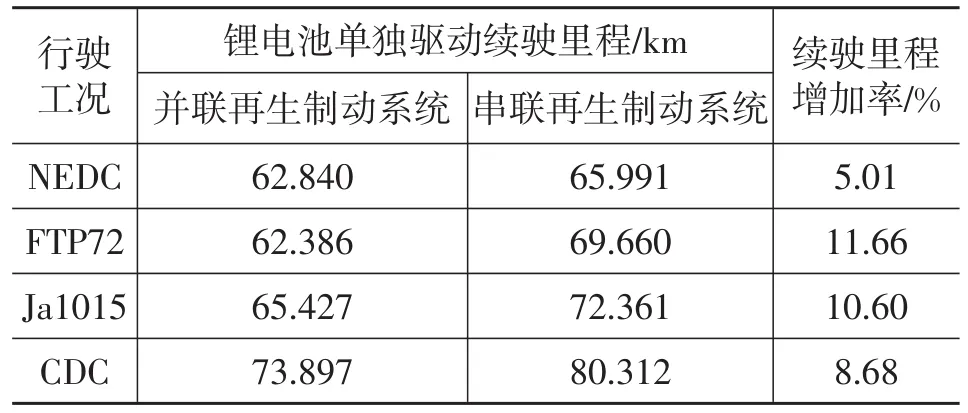

当SOC≥0.4时,FCE-REV由锂电池单独驱动,设定SOC仿真初值为0.95、终值为0.4,运行仿真后得到各工况下串、并联再生制动系统的锂电池单独驱动续驶里程,如表2所列。

表2 FCE-REV锂电池单独驱动续驶里程

由表2可知,在锂电池单独驱动模式下,相比于并联再生制动系统,4种工况下的串联再生制动系统的续驶里程都有所增加;NEDC工况的车速变化频率较小,制动能量较少,而FTP72工况中制动最为频繁,可回收的制动能量最多。因此,FTP72工况下的续驶里程增加率最大,NEDC工况下的续驶里程增加率最小。

6.2 总续驶里程仿真

FCE-REV在锂电池-燃料电池混合驱动模式下运行时燃料电池增程器开始工作,并根据整车能量管理策略行驶。燃料电池启停由整车能量管理策略中的switch信号控制,switch为1时燃料电池开启,switch为0时燃料电池关闭[11]。设定SOC仿真初值为0.95、终值为0.3,仿真开始后,FCE-REV由锂电池单独驱动行驶,随着时间的推移SOC逐渐减小,当达到增程器工作上限0.4时燃料电池开启,在给锂电池充入电能的同时也提供给FCE-REV向前行驶的驱动能,使得SOC在一定范围内持续波动,此时FCE-REV由锂电池、燃料电池共同驱动。随着氢罐储氢量不断减少,其储氢压力也越来越低,当达到输出截止压力1 000 kPa时,增程器关闭,FCE-REV重新进入锂电池单独驱动模式,直至SOC终值达到0.3时整个仿真过程结束。以NEDC工况为例,整个仿真过程中并联再生制动系统的SOC变化曲线和氢罐储氢量变化曲线如图9所示,并联再生制动系统的其它工况仿真结果及串联再生制动系统的各工况仿真结果与此类似。

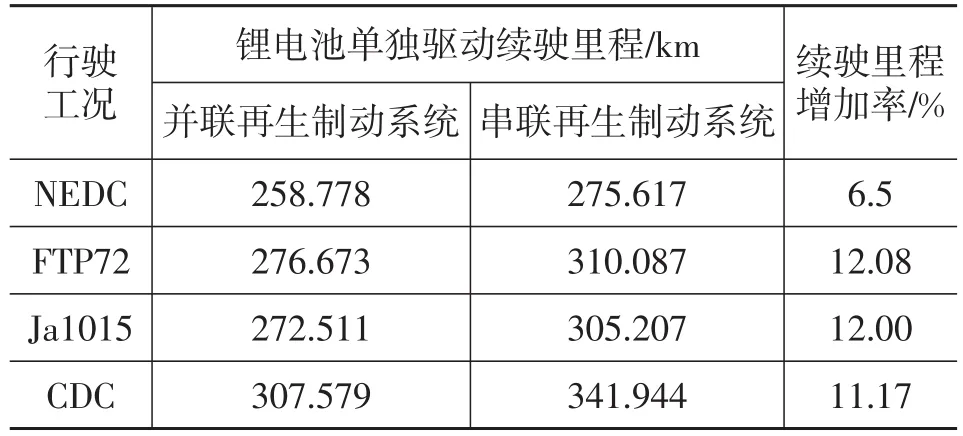

表3给出了不同工况下FCE-REV的总续驶里程仿真结果,从表3可知,与并联再生制动系统相比,FTP72工况下串联再生制动系统的续驶里程增加率达到最大值12.08%;与另外3种典型工况相比,FTP72工况制动最为频繁,可回收的制动能量最多,因而续驶里程增加率也最大。

表3 FCE-REV总续驶里程

各工况下并联再生制动系统和串联再生制动系统的SOC变化曲线如图10和图11所示。由图10和图11可看出,在锂电池-燃料电池混合驱动模式阶段,在NEDC、FTP72、Ja1015、CDC工况下SOC变化范围依次减小,但波动频率依次增大,说明锂电池充电次数依次增多,且行驶时间依次增加,因而总续驶里程依次增加。

6.3 制动能量回收性能仿真

以制动能量回收率(回收能量与制动能量的比值)作为FCE-REV制动能量回收性能的评价指标进行制动能量回收性能仿真。仿真初始阶段,设定SOC初值为0.8、终值为0.4,图12和图13分别为并联再生制动系统各工况下的回收能量-时间变化曲线和制动能量-时间变化曲线,NEDC工况、FTP72工况、Ja1015工况和CDC工况的回收能量分别为459 kJ、830 kJ、878 kJ和747 kJ,制动能量分别为3881 kJ、6753 kJ、7428 kJ和6256 kJ,由此计算得到制动能量回收率分别为11.83%、12.29%、11.82%和11.94%。图14和图15分别为串联再生制动系统各工况下的回收能量-时间变化曲线和制动能量-时间变化曲线,NEDC工况、FTP72工况、Ja1015工况和CDC工况的回收能量分别为1 784 kJ、3 468 kJ、3 490 kJ和2 961 kJ,制动能量分别为4 339 kJ、7 571 kJ、8 400 kJ和7 231 kJ,由此计算得到制动能量回收率分别为41.12%、45.81%、41.55%和40.95%。由上述数据可知,在NEDC、FTP72、Ja1015和CDC等4种典型工况下,与并联再生制动系统相比,串联再生制动系统的制动能量回收率分别增加了29.29%、33.52%、29.73%和29.01%,表明串联再生制动系统的驱动电机提供了更大的再生制动力矩。

7 结束语

基于前、后轮制动器制动力分配I曲线,综合考虑锂电池SOC、车速和制动强度对再生制动转矩的影响,提出2种针对前轮驱动的燃料电池增程式电动汽车再生制动转矩的分配策略,并于Cruise/Simulink联合仿真平台进行了对比分析。结果表明,与并联再生制动系统相比,在欧洲市郊工况NEDC、美国城市工况FTP72、日本典型工况Ja1015以及中国乘用车市区工况CDC等4种典型工况下,串联再生制动系统的纯电动续驶里程增加率最大为11.66%,总续驶里程增加率最大值为12.08%,制动能量回收率均增加了29%以上。

1 Eiji Nakamura,Masayuki Soga,Akira Sakai.Development of electronically controlled brake system for hybrid vehicle. SAE paper,2002-01-0300.

2 Kenji Morita.Automotive power source in 21stcentury. JSAE Review,2003,24(1):3~7.

3 盖福祥,杜家益,张彤.混合动力汽车再生制动的归类及其应用.汽车工程,2011,33(3):222~225.

4 张炳力,吴德新,窦聪,等.复合电源能量匹配与多目标模糊控制策略研究.汽车技术,2014(12):54~58.

5 Hoon Yeo,Sungho Hwang,Hyunsoo Kim.Regenerative braking algorithm for a hybrid electric vehicle with CVT ra⁃tio control.Proceedings of the Institution of Mechanical En⁃gineers,Part D:Journal of Automobile Engineering 2006 220:1589-1600.

6 张树培,黄璇,张玮.电动汽车道路行驶制动能量回收特性研究.汽车技术,2014(12):49~53.

7 王计广,李孟良,徐月云,等.电动汽车制动能量回收系统评价方法研究.汽车技术,2014(12):35~39.

8 徐群群,宋珂,洪先建,等.基于自适应遗传算法的增程式电动汽车能量管理策略优化.汽车技术,2012(10):19~23.

9 Wang Ting Hong,Zhou Su,Xie Xing,et al.Cruise/Simulink Combined Simulation for Fuel Cell Hybrid Vehicles.Jour⁃nal of Donghua University(English Edition),2010.

10 李孟良,张建伟,张复兴,等.中国城市乘用车实际行驶工况的研究.汽车工程,2006(6).

11 周苏,李飞鸿,马天才,等.车用可插拔式燃料电池增程器匹配设计研究.汽车工程,2011,33(3):818~822.

(责任编辑文 楫)

修改稿收到日期为2014年11月14日。

Research on Regenerative Braking Torque Distribution Strategies for Fuel Cell Range Extended Electric Vehicle Based on Cruise

Zhou Su,Yang Guo,Ren Hongwei,Zhi Xuelei

(Tongji University)

With lithium-ion batterySOC,vehicle speed and braking force as constraints,two distribution strategies for regenerative braking torque are proposed for fuel cell range extended electric vehicle(FCE-REV).These two strategies are simulated on Cruise/Simulink co-simulation platform for comparison and analysis.The results show that compared with parallel regenerative braking system,the maximal increasing rate of pure battery driving range for series regenerative braking system can be up to 11.66%,the maximal increasing rate of total driving range is 12.08%and braking energy recovery rate is increased by over 29%in four typical driving conditions.

FCE-REV,Regenerative braking,Torque distribution,Co-simulation

燃料电池增程式电动汽车 再生制动 转矩分配 联合仿真

U469.72+2

A

1000-3703(2015)04-0046-06